一种适用于软岩大变形隧道支护结构及其施工方法与流程

本发明属于隧道施工,具体涉及一种适用于软岩大变形隧道支护结构及其施工方法。

背景技术:

1、隧道施工中,软弱地层下的围岩变形问题一直是工程建设者们重视的焦点。隧道在施工与建成的养护过程中,隧道周围的软弱岩层对其都有着较大的影响。软弱岩层由于风化严重,岩体的破碎程度较高,在隧道开挖的过程中容易发生大面积的剥落、坍塌。在隧道建成以后,软弱地层遇水会软化、崩解以及膨胀等特性,会导致岩体自身发生不同程度的变形,而围岩的变形会给隧道施加不同程度、不均匀的应力,如果隧道的支护刚度如果不够大,就会发生变形,引起安全事故。

2、在目前的隧道建设过程中,初期支护所使用的钢拱架大部分是使用单独的工型钢连接而成,钢拱架连接成环之后喷射混凝土进行覆盖,第一层初期支护形成。对于软岩下的围岩大变形情况,在支护方面,强支撑与预留较大的变形量是目前应用最广泛的一种支护方式。然而这种支护方式在围岩变形较大时,钢拱架会承受较大的荷载,容易发生失稳破坏,导致工程安全事故的发生。因此,这样的支护方式的支护效果并不理想,在安全稳定性上还不足。

3、为了应对软岩围岩大变形的这种情况,对钢拱架的强度刚度要求大幅提高,虽然单纯加大钢拱架的尺寸和截面积可以增强支护强度刚度,但是一来会大幅增加施工的钢材成本,其次过大的钢拱架截面积也占用了隧道通道的空间;因此如何设计具有强度大、刚度高的钢拱架来抵抗围岩的变形,提升隧道的安全性是摆在施工设计者前的难题。

4、虽然现有文献中有关于uhpc高强混凝土应用于隧道支护的记载,例如中国专利:用于加固盾构隧道衬砌结构的超高性能混凝土-钢拱架组合结构及方法; 申请号:cn202210445167.3;但是并未发现将uhpc高强混凝土封闭于钢制空间中形成加强复合受力体系应用于隧道支护结构的相关记载。

技术实现思路

1、针对现有支护方式存在的缺陷和不足,本发明提供一种的隧道支护结构及其施工方法,支护结构强度高、刚度大、耐久性好,采用了超高性能混凝土uhpc-h型钢钢拱架,拱架具有极佳的韧性,可解决软岩围岩大变形情况下隧道变形破坏的问题。

2、本发明为解决上述问题所提供的技术方案为:

3、一种适用于软岩大变形隧道支护结构,支护结构上部设置复合钢拱架,复合钢拱架是由两根h型钢焊接形成的骨架内腔中,布置若干根纵向钢筋,纵向钢筋由箍筋进行固定,然后向骨架内腔灌注uhpc混凝土。

4、超高性能混凝土uhpc由水泥、硅灰、石英粉、石英砂、钢纤维、减水剂和水配制而成,养护28天抗压强度不低于150mpa,抗剪强度不低于25mpa,抗拉强度不低于10mpa。

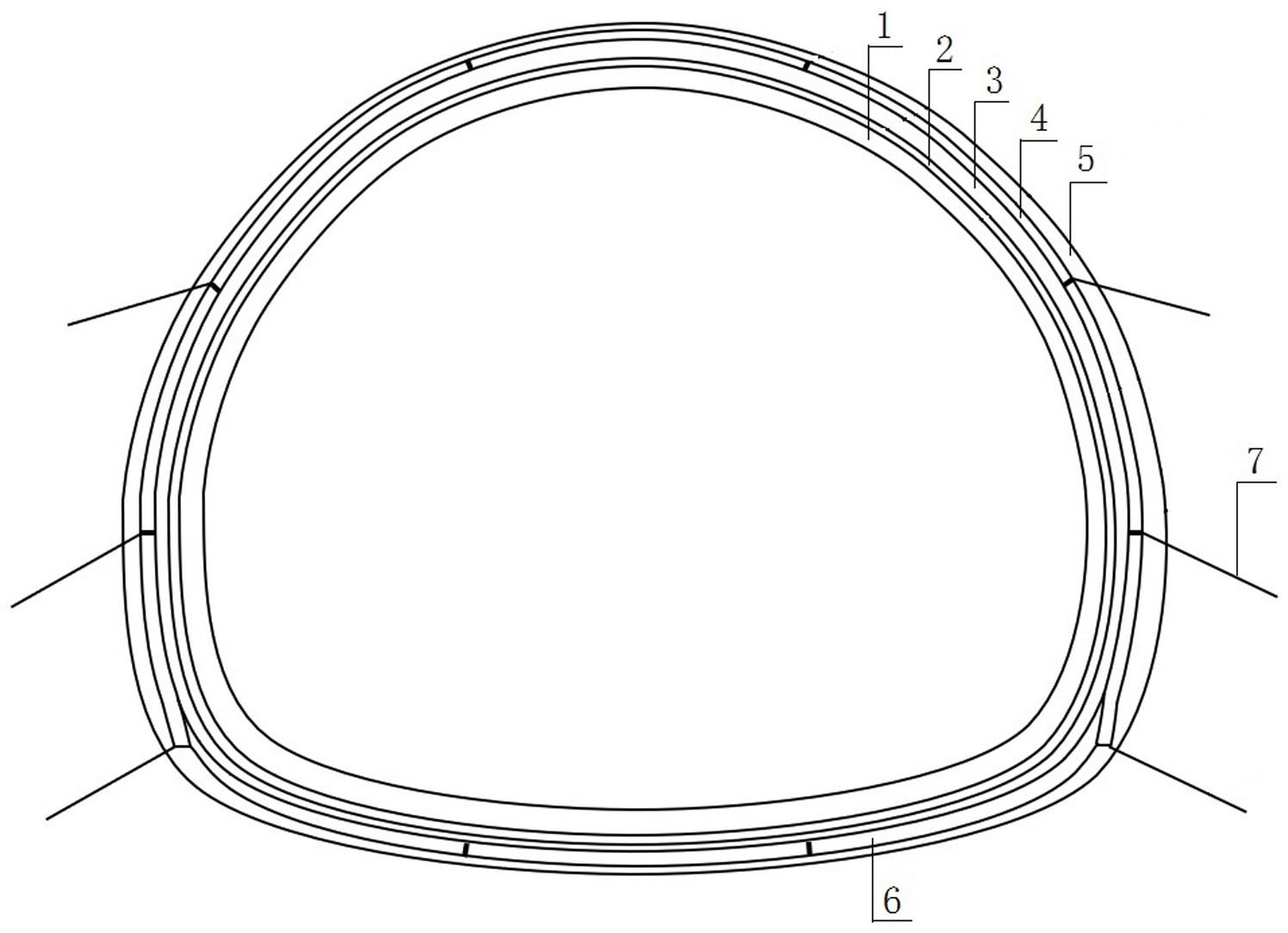

5、所述支护结构的顶部和两侧的多层结构,由内至外包括二次衬砌层、防水层、喷射混凝土层a、复合钢拱架和喷射混凝土层b。

6、所述支护结构的底部为条形钢拱架,条形钢拱架端部与复合钢拱架连接处通过螺栓进行固定连接。相邻节段的钢拱架采用m20高强螺栓螺母进行连接。

7、所述条形钢拱架是由两根h型钢焊接形成,外形与复合钢拱架相同。条形钢拱架与复合钢拱架的区别就在于内腔未灌注uhpc混凝土和设置钢筋骨架;由于支护结构底部受力没有顶部和两侧支护受力环境恶劣,因此条形钢拱架即可满足强度。

8、所述复合钢拱架两端焊接连接钢板,连接钢板上预留螺栓孔。

9、适用于软岩大变形隧道支护施工方法,包括如下步骤:

10、a、在工厂内,在h型钢上下翼缘板之间的空间放入由纵向钢筋和箍筋做成的钢筋笼,然后将两根h型钢拼焊在一起,两端焊接连接钢板,并在预留的灌注孔内,向内腔灌注uhpc混凝土;

11、b、在复合钢拱架两端各预留若干个排气孔,在灌注的同时在钢拱架的两端部和中部各放一个附着式震动器进行振捣,灌注完成后混凝土养护完成;

12、c、在掘进完成的隧道侧壁喷射混凝土层b;

13、d、架设复合钢拱架,并将各节段复合钢拱架通过螺栓固定连接,并与底部条形钢拱架连接成闭环结构;

14、e、在隧道壁上打入锁脚锚杆,并将复合钢拱架与锁脚锚杆外露段焊接固定;

15、f、依次喷射混凝土层a和喷射防水层;

16、g、二次衬砌层施工。

17、与现有技术相比,本发明具有以下优点:

18、1.本发明通过将超高性能混凝土uhpc与钢拱架相结合的方式,充分发挥了超高性能混凝土uhpc优良的抗压性、耐久性以及与钢拱架结合的优良界面粘结性。所采用的两榀钢拱架联合受力,增大结构受力能力,有效防止钢拱架变形,提升了钢拱架的整体稳定性,降低支护结构在面对较大围岩压力时发生失稳破坏的可能性。对于整体结构而言,超高性能混凝土uhpc与钢拱架相结合的组合结构的刚度和强度都有了大幅度的提高,能够更好地抵抗软岩围岩大变形的情况,提升安全性。

19、2.本发明在超高性能混凝土uhpc钢拱架中布置的钢筋能够对整体结构起到加劲作用,这能够很好地应对超高性能混凝土uhpc抗拉强度较低的问题,从而避免了了结构由于抗拉强度较低发生的脆性破坏的问题。

20、3.本发明所用到的超高性能混凝土uhpc钢拱架均可以根据隧道的实际尺寸提前在工厂预制并养护达到需要的强度,之后运输到现场进行拼装即可。工厂预制可以提前进行,相比于现场加工,工厂预制的方式可以让施工质量得到很好的保证,而且施工过程简单不复杂,拼装所采用螺栓连接的方式让在现场施工的效率更高,可以缩短现场拼装的施工时长。

21、4.本发明采用工厂预制的方式完成超高性能混凝土uhpc的浇筑与养护,能够很好地控制超高性能混凝土uhpc的密实度以及养护达到相应的强度,构件的品质控制更方便;采用附着式振捣+排气的措施,使钢拱架内部uhpc混凝土密实度更高,防止气泡、空鼓、漏浇等现象的产生,使uhpc混凝土+拉筋受力体系没有薄弱部位,支护能力更强。

22、5.本发明取材方便、施工快捷、安全可靠,具有广阔的应用前景。

技术特征:

1.一种适用于软岩大变形隧道支护结构,其特征在于:支护结构上部设置复合钢拱架(4),复合钢拱架(4)是由两根h型钢(41)焊接形成的骨架内腔中,布置若干根纵向钢筋(43),纵向钢筋(43)由箍筋进行固定,然后向骨架内腔灌注uhpc混凝土(42)。

2.根据权利要求1所述适用于软岩大变形隧道支护结构,其特征在于:所述支护结构的顶部和两侧的多层结构,由内至外包括二次衬砌层(1)、防水层(2)、喷射混凝土层a(3)、复合钢拱架(4)和喷射混凝土层b(5)。

3.根据权利要求1所述适用于软岩大变形隧道支护结构,其特征在于:所述支护结构的底部为条形钢拱架(6),条形钢拱架(6)端部与复合钢拱架(4)连接处通过螺栓进行固定连接。

4.根据权利要求3所述适用于软岩大变形隧道支护结构,其特征在于:所述条形钢拱架(6)是由两根h型钢(41)焊接形成,外形与复合钢拱架(4)相同。

5.根据权利要求1所述适用于软岩大变形隧道支护结构,其特征在于:所述复合钢拱架(4)两端焊接连接钢板(44),连接钢板(44)上预留螺栓孔。

6.适用于软岩大变形隧道支护施工方法,其特征在于,包括如下步骤:

技术总结

一种适用于软岩大变形隧道支护结构,支护结构上部设置复合钢拱架,复合钢拱架是由两根H型钢焊接形成的骨架内腔中,布置若干根纵向钢筋,纵向钢筋由箍筋进行固定,然后向骨架内腔灌注UHPC混凝土。本发明支护结构强度高、刚度大、耐久性好,采用了超高性能混凝土UHPC‑H型钢钢拱架,拱架具有极佳的韧性和刚性,可解决软岩围岩大变形情况下隧道变形破坏的问题。

技术研发人员:李雪松,余昌彩,黎卓宇,李坤,磨立茂,陈政励,蒋敏,苏有全,张裕富,黄震

受保护的技术使用者:广西路建工程集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!