针对水工高压隧洞断层的组合加强灌浆方法与流程

本发明涉及一种针对水工高压隧洞断层的组合加强灌浆方法。

背景技术:

1、高压隧洞采用钢筋混凝土衬砌可充分利用围岩承担内水压力,可有效加快工程进度、节省工程量。钢筋混凝土衬砌高压隧洞采用固结灌浆施工,其作用一方面加固水工高压隧洞确保其运行安全,另一方面固结隧洞周围的岩体松动圈,利用隧洞周围岩体承担隧洞内的部分水压力,提高整个高压隧洞的承载力。

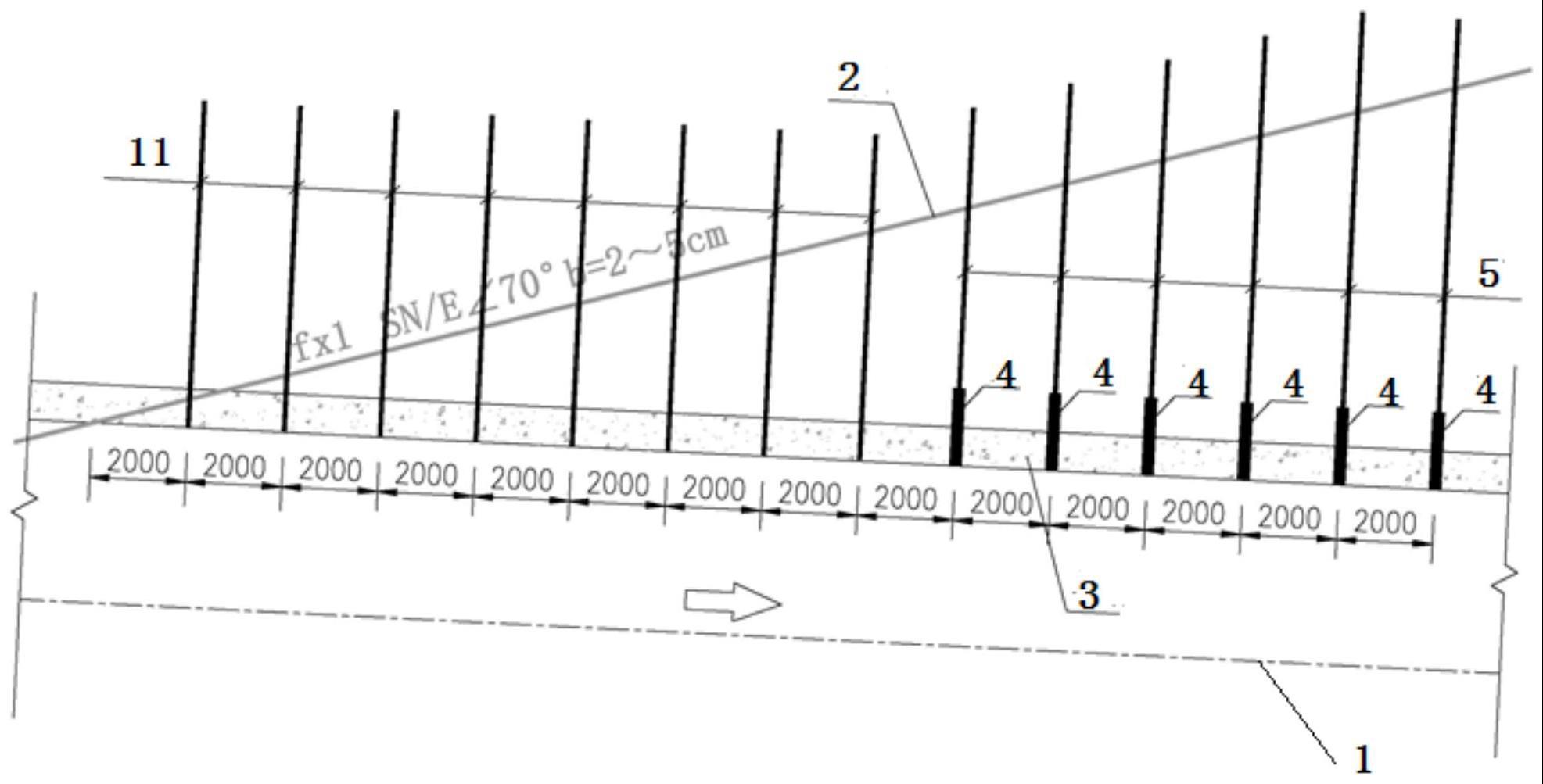

2、由于地质构造原因,高压隧洞在建设的过程中不可避免地会穿过断层,断层部位通常成为水工高压隧洞的薄弱环节,出现渗漏水现象,影响高压隧洞的寿命及运行安全,故,在高压隧洞内壁混凝土衬砌层施工完毕后需要对薄弱环节进行系统固结灌浆处理,即在高压隧洞断层部位洞段垂直混凝土衬砌面间隔地钻若干个系统灌浆孔(参见图1中的附图标号11),孔的直径为40-50mm,深度为高压隧洞开挖半径加2.0米,然后,往系统灌浆孔内灌浆,在隧洞周围形成系统灌浆圈,以期达到加固断层,截断渗漏通道,提高围岩完整性的目的。这种处理方法存在以下不足:

3、1、实际效果不理想。

4、由于断层与高压隧洞空间相交,断层的分布形态千差万别,在垂直于衬砌面增设的系统灌浆孔不适用所有形态的断层,即系统灌浆孔没有针对具体的断层分布形态而设计,针对性差,系统灌浆孔与断层交点少,难以形成完整封闭灌浆圈,仍然会沿未处理好的薄弱部位形成渗漏通道,发生内水外渗现象,危及高压隧洞安全稳定运行。

5、2、断层系统固结灌浆处理随机性大,仍然存在薄弱环节。

6、传统处理方法仅在出现异常部位通过增设灌浆孔进行固结处理,随机性大,对现场技术人员要求较高,整体灌浆效果不确定性大,难以形成无薄弱带的系统灌浆圈,仍然存在薄弱环节、渗漏通道。

7、3、容易破坏钢筋混凝土衬砌层结构,存在安全隐患。

8、系统灌浆孔是在钢筋混凝土衬砌层形成后,针对可能存在的断层洞段增设的垂直于混凝土衬砌面的孔,在钻孔施工中极易冲断混凝土衬砌层中的钢筋,同时破坏混凝土衬砌层内表面的完整性,影响高压隧洞水道的水力条件,影响高压隧洞的使用寿命,存在安全隐患。

技术实现思路

1、鉴于上述原因,本发明的目的是提供一种针对水工高压隧洞断层的组合式加强灌浆方法。

2、为实现上述目的,本发明采用以下技术方案:一种针对水工高压隧洞断层的组合加强灌浆方法,即:对与高压隧洞小角度相交的断层,在隧洞混凝土衬砌施工前,根据断层的分布情况,垂直于洞壁往围岩内预埋若干根定位金属管;然后,浇筑钢筋混凝土衬砌层,待钢筋混凝土衬砌层成型后,再沿每根定位金属管,穿过定位金属管钻设径向延长加强灌浆孔,每个径向延长加强灌浆孔均穿过断层,且径向延长加强灌浆孔的深度超过设计的加强灌浆圈的深度;最后,往径向延长加强灌浆孔内灌浆,浆液经灌浆孔填充断层;

3、对与高压隧洞大角度相交的断层,在断层附近,断层的两侧沿洞壁向围岩内预埋若干根倾斜的定位金属管,每根定位金属管的轴线在其径向和隧洞中心轴线形成的平面内与隧洞中心线成60°夹角;预埋好定位金属管后,浇筑钢筋混凝土衬砌层;待钢筋混凝土衬砌层成型后,沿定位金属管,穿过定位金属管指向断层钻设斜向加强灌浆孔,该斜向加强灌浆孔的深度要穿过断层,且超过工程设计的加强灌浆圈;然后,往斜向加强灌浆孔内灌浆,浆液经灌浆孔填充断层;或者,

4、对与高压隧洞相交的断层,顺断层方向,沿断层平面与高压隧洞壁的交线预埋设若干根定位金属管;预埋好定位金属管后,浇筑钢筋混凝土衬砌层;待钢筋混凝土衬砌层成型后,沿定位金属管,穿过定位金属管钻设顺断层加强灌浆孔,顺断层加强灌浆孔的轴线与隧洞中心轴线相交,孔的深度超过工程设计的加强灌浆圈;往顺断层加强灌浆孔内灌浆,浆液经灌浆孔填充断层。

5、所述与高压隧洞小角度相交的断层是指与高压隧洞轴线交角小于45°的断层;所述与高压隧洞大角度相交的断层是指与高压隧洞轴线交角大于等于45°的断层。

6、优选地,所述预埋的定位金属管的直径为40-50mm,长度为衬砌厚度加50cm。

7、优选地,所述加强灌浆圈的深度为高压隧洞开挖半径加5米。

8、优选地,所述径向延长加强灌浆孔彼此间距为2米~2.5米。

9、优选地,所述斜向加强灌浆孔的轴线在所述定位金属管径向和高压隧洞中心轴线形成的平面内与高压隧洞中心轴线成60°夹角;分布在断层上、下游的斜向加强灌浆孔的倾斜方向相反,同侧斜向加强灌浆孔的倾斜方向相同。

10、优选地,所述斜向加强灌浆孔穿过混凝土衬砌面的孔间距以斜向加强灌浆孔在形成的加强灌浆圈上的孔端间距为3.0m的原则确定。

11、优选地,对于宽度小于等于1.0m的断层,顺断层方向,沿断层平面与高压隧洞洞壁交线钻设1排顺断层加强灌浆孔;对于宽度大于1.0m的断层,顺断层方向,沿断层平面与高压隧洞洞壁交线钻设2排顺断层加强灌浆孔。

12、优选地,所述顺断层加强灌浆孔的孔间距为2.0m。

13、优选地,利用三维设计软件模拟所述径向延长加强灌浆孔、斜向加强灌浆孔、顺断层加强灌浆孔穿越断层面,与断层面交叉情况,调整各灌浆孔的布置,使交点均匀、完整覆盖断层面。

14、本发明与传统的断层处理方法相比具有以下优点:

15、1、断层加强灌浆针对性强,效果好。

16、本发明根据不同断层的分布形态,通过设置径向延长加强灌浆孔、斜向加强灌浆孔及顺断层加强灌浆孔,以三种组合方式对断层进行加强灌浆,完整覆盖所有薄弱部位从而形成完整的加强灌浆圈,提高围岩完整性,确保隧洞运行稳定。

17、2、组合式加强灌浆方法系统、完善。

18、本发明三种不同型式的灌浆方案均提前预埋固定定位金属管,规划灌浆孔的位置、深度,利用三维设计软件模拟径向延长加强灌浆孔、斜向加强灌浆孔、顺断层加强灌浆孔穿越断层面,与断层面交叉情况,调整各灌浆孔的布置,使交点均匀、完整覆盖断层面,实施前把握、评价整体加强效果,灌浆方法系统、完善。

19、3、钢筋混凝土衬砌层结构完整,无损伤无破坏。

20、本发明在钢筋混凝土衬砌层施工前,根据断层的分布形态,提前预埋定位金属管,然后,再浇筑混凝土衬砌层,待混凝土衬砌层成型后,再沿定位金属管进一步钻设灌浆孔,避免了对衬砌结构的破坏,确保水工高压隧洞衬砌层完整性。

技术特征:

1.一种针对水工高压隧洞断层的组合加强灌浆方法,其特征在于:

2.根据权利要求1所述的针对水工高压隧洞断层的组合加强灌浆方法,其特征在于:所述与高压隧洞小角度相交的断层是指与高压隧洞轴线交角小于45°的断层;

3.根据权利要求2所述的针对水工高压隧洞断层的组合加强灌浆方法,其特征在于:所述预埋的定位金属管的直径为40-50mm,长度为衬砌厚度加50cm。

4.根据权利要求1-3之一所述的针对水工高压隧洞断层的组合加强灌浆方法,其特征在于:所述加强灌浆圈的深度为高压隧洞开挖半径加5米。

5.根据权利要求4所述的针对水工高压隧洞断层的组合加强灌浆方法,其特征在于:所述径向延长加强灌浆孔彼此间距为2米~2.5米。

6.根据权利要求4所述的针对水工高压隧洞断层的组合加强灌浆方法,其特征在于:所述斜向加强灌浆孔的轴线在所述定位金属管径向和高压隧洞中心轴线形成的平面内与高压隧洞中心轴线成60°夹角;分布在断层上、下游的斜向加强灌浆孔的倾斜方向相反,同侧斜向加强灌浆孔的倾斜方向相同。

7.根据权利要求4所述的针对水工高压隧洞断层的组合加强灌浆方法,其特征在于:所述斜向加强灌浆孔穿过混凝土衬砌面的孔间距以斜向加强灌浆孔在形成的加强灌浆圈上的孔端间距为3.0m的原则确定。

8.根据权利要求4所述的针对水工高压隧洞断层的组合加强灌浆方法,其特征在于:

9.根据权利要求8所述的针对水工高压隧洞断层的组合加强灌浆方法,其特征在于:

10.根据权利要求4所述的针对水工高压隧洞断层的组合加强灌浆方法,其特征在于:利用三维设计软件模拟所述径向延长加强灌浆孔、斜向加强灌浆孔、顺断层加强灌浆孔穿越断层面,与断层面交叉情况,调整各灌浆孔的布置,使交点均匀、完整覆盖断层面。

技术总结

本发明提供一种针对水工高压隧洞断层的组合加强灌浆方法,即对与高压隧洞小角度相交的断层,根据断层的分布情况,布置若干个垂直于洞壁向围岩内延伸的径向延长加强灌浆孔,径向延长加强灌浆孔穿过断层,且灌浆孔的深度不小于设计的加强灌浆圈的深度。对与高压隧洞大角度相交的断层,在断层的两侧沿洞壁向围岩内钻设若干个穿过断层的斜向加强灌浆孔,或者,沿断层平面与洞壁交线钻设一排或两排若干个顺断层方向的顺断层加强灌浆孔。往加强灌浆孔内灌浆,浆液经灌浆孔填充断层,完整覆盖所有薄弱部位形成完整的加强灌浆圈,提高隧洞围岩的完整性,确保隧洞运行稳定。本发明断层加强灌浆方法系统、完善,针对性强,效果好。

技术研发人员:王明,宋春华,饶柏京,黄勇,钟德培

受保护的技术使用者:广东省水利电力勘测设计研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!