能控制井下管柱内组件轴向运动的装置的制作方法

本发明涉及钻井工具,更具体地说,涉及一种能控制井下管柱内组件轴向运动的装置。

背景技术:

1、目前使井下管柱内组件能做轴向运动方法有液压作用使组件向下运动,机械作用使组件向上运动;液压作用使组件向上运动,机械作用使组件向下运动;液压作用使组件向上向下运动。

2、液压作用使组件向下运动,机械作用使组件向上运动原理是:开始时活动组件与限位活阀在下面弹簧作用下合在一起,中孔被活阀盖住。液流向下流动瞬间被阻,产生水锤,液压上升。在上升压力作用下,冲锤和活阀一同下行,压缩弹簧;活阀下行时被阀座限制与冲锤脱开,液流经中心孔流向孔底,液压下降,活阀在阀簧作用下复位;活动组件在惯性作用下继续运行,到下死点后,活动组件在弹簧作用下向上运动,直到活塞与限位活阀接触,流通通道再次关闭。其最大的缺点是弹簧受力较大,容易失效,导致组件无法运动。

3、液压作用使组件向上运动,机械作用使组件向下运动原理是:开始时,冲锤(活动组件)在重力作用下封闭了下面的液流通道。液流进入后,由于水路封闭憋压,产生水锤,液压上升。在上升压力作用下,活动组件上行,并压缩上面的工作弹簧储存能量;同时,原来与活动组件闭合的的水路被打开,高压液流流向孔底,液压下降,但活动组件利用惯性继续上行,到达上死点后,此后冲锤在自身重量和工作弹簧的弹力作用下,使冲锤(活动组件)急速向下运行。其最大的缺点是弹簧在循环压缩、伸张下,容易损坏,导致组件无法运动。

4、液压作用使组件向上向下运动原理是:组件因上、下面积不同产生压差使其向上移动;当组件上行到与上面的活阀接合时,通道被关闭,组件与活阀一起急速下行,当下行一定距离后,活阀被限位座限止,组件与活阀分离,借助惯性继续下行。这种设计最大的缺点结构比较复杂,部分零件磨损较快等缺点。此外,利用液流高速喷射时产生的卷吸作用及阀与冲锤间压力与位移的综合反馈关系,通过阀与组件上腔与下腔液流压力差的正负交换也能使组件反复运动。这种设计存在对加工的精度提出了较高的要求,喷口容易冲蚀等问题。

技术实现思路

1、本发明要解决的技术问题在于,提供能控制井下管柱内组件轴向运动的工具,可以实现控制井下管柱内组件轴向运动。

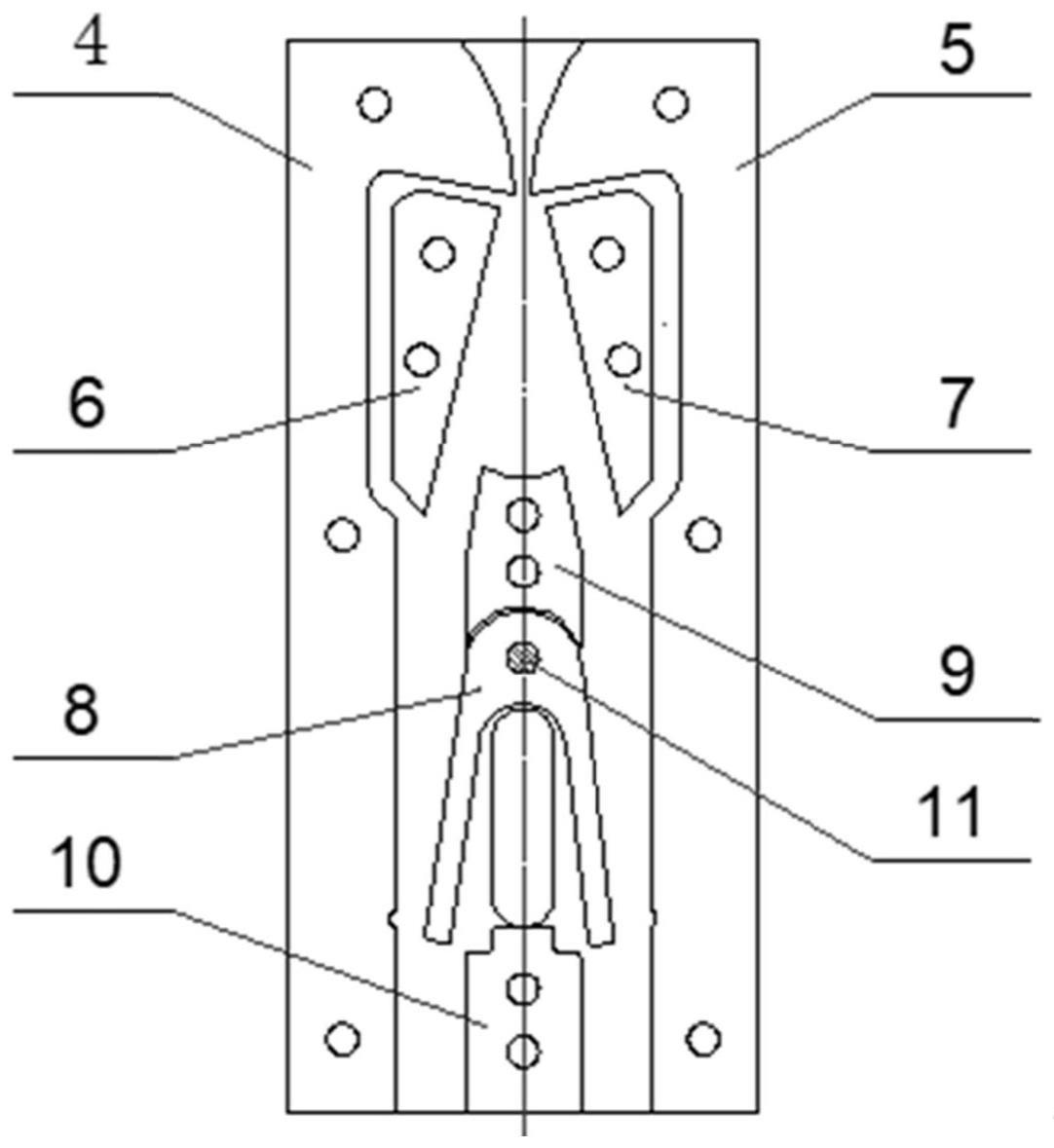

2、本发明解决其技术问题所采用的技术方案是:构造一种能控制井下管柱内组件轴向运动的装置,包括中板和分设在中板两侧的底板和顶板,所述中板顶部设有喷口,所述中板上设有中左外板、中右外板、中左内板、中右内板、转阀、分流座和转阀座,所述中左内板、中右内板设置在中左外板和中右外板围成的腔体内部的上部,所述转阀、分流座和转阀座设置在中左外板和中右外板围成的腔体内部,并且位于中左内板、中右内板下方,所述中左外板和中左内板之间为左冲击道,所述中右外板和中右内板之间为右冲击道,所述中左内板下端与中左外板的转角处为左位差,所述中右内板下端与中右外板的转角处为右位差,所述转阀与中左外板之间为左轴向流道,所述转阀与中右外板之间为右轴向流道,所述中左外板下部内侧设有左凹槽,所述中右外板下部内侧设有右凹槽;所述转阀转动安装在转阀座上,所述转阀为v形,所述分流座位于转阀座上方,当转阀转动到一侧时,转阀一侧的尾部与左凹槽或右凹槽接触,转阀另一侧的尾部与转阀座上的台肩接触,密封一侧通道。

3、按上述方案,所述底板内部设有第一排液孔,所述顶板内部设有第二排液孔。

4、按上述方案,所述底板、中板及顶板通过个螺栓和螺母固定连接。

5、按上述方案,所述底板内部设有第一销孔,所述中板内部设有第二销孔,所述顶板内部设有第三销孔。

6、按上述方案,所述螺栓从第一销孔穿过伸出;伸出的螺栓依次穿过中左外板、中右外板、中左内板、中右内板、转阀、分流座、转阀座,伸出的螺栓穿过顶板,穿过顶板露出的螺栓通过螺母将底板、中板及顶板固定。

7、按上述方案,所述中左内板和中右内板为楔形。

8、按上述方案,所述喷口的形状为双曲线。

9、实施本发明的能控制井下管柱内组件轴向运动的装置,具有以下有益效果:

10、1、本发明中左、右内板,与中左、右外板联合,形成切换道,无需加工专门的切换道,大大降低了加工难度,易于制造加工。

11、6、本发明转阀尾部与中外板凹槽、阀座上部台肩接触,可密封通道。使液流只能向下流动到下面的活动组件腔室中,而不会流向排液孔,提高了流量利用率。

12、3、本发明中外板与中内板存在位差,有利于水击压力传到冲击道,冲击喷口射流,实现切换。

13、4、排液孔可长可短,排液面积不受空间的限制,使回水更容易排出,有利于减少压耗,更有利于保护本工具外面的管柱。

14、5、本发明喷口具有较大的过水断面,喷嘴处流速更低,压耗更小,降低了生产过程中对管线及泥浆泵的要求,减弱了液流对工具的破坏,延长了工具使用寿命。

15、6、喷口流道按双曲线设计,摩擦系数小,阻力小,压耗低。

16、7、分流座顶端形状要求不高,减小了加工难度。

技术特征:

1.一种能控制井下管柱内组件轴向运动的装置,其特征在于,包括中板(2)和分设在中板(2)两侧的底板(1)和顶板(3),所述中板(2)顶部设有喷口(201),所述中板上设有中左外板(4)、中右外板(5)、中左内板(6)、中右内板(7)、转阀(8)、分流座(9)和转阀座(10),所述中左内板(6)、中右内板(7)设置在中左外板(4)和中右外板(5)围成的腔体内部的上部,所述转阀(8)、分流座(9)和转阀座(10)设置在中左外板(4)和中右外板(5)围成的腔体内部,并且位于中左内板(6)、中右内板(7)下方,所述中左外板(4)和中左内板(6)之间为左冲击道(203),所述中右外板(5)和中右内板(7)之间为右冲击道(204),所述中左内板(6)下端与中左外板(4)的转角处为左位差(205),所述中右内板(7)下端与中右外板(5)的转角处为右位差(206),所述转阀(8)与中左外板(4)之间为左轴向流道(207),所述转阀(8)与中右外板(5)之间为右轴向流道(208),所述中左外板(4)下部内侧设有左凹槽(209),所述中右外板(5)下部内侧设有右凹槽(210);所述转阀(8)转动安装在转阀座(10)上,所述转阀(8)为v形,所述分流座(9)位于转阀座(10)上方,当转阀(8)转动到一侧时,转阀(8)一侧的尾部与左凹槽(209)或右凹槽(210)接触,转阀(8)另一侧的尾部与转阀座(10)上的台肩接触,密封一侧通道。

2.根据权利要求1所述的能控制井下管柱内组件轴向运动的装置,其特征在于,所述底板(1)内部设有第一排液孔(101),所述顶板(3)内部设有第二排液孔(301)。

3.根据权利要求1所述的能控制井下管柱内组件轴向运动的装置,其特征在于,所述底板(1)、中板(2)及顶板(3)通过个螺栓(11)和螺母(12)固定连接。

4.根据权利要求3所述的能控制井下管柱内组件轴向运动的装置,其特征在于,所述底板(1)内部设有第一销孔(102),所述中板(2)内部设有第二销孔(202),所述顶板(3)内部设有第三销孔(302)。

5.根据权利要求4所述的能控制井下管柱内组件轴向运动的装置,其特征在于,所述螺栓(11)从第一销孔(102)穿过伸出;伸出的螺栓(11)依次穿过中左外板(4)、中右外板(5)、中左内板(6)、中右内板(7)、转阀(8)、分流座(9)、转阀座(10),伸出的螺栓(11)穿过顶板(3),穿过顶板(3)露出的螺栓(11)通过螺母(12)将底板(1)、中板(2)及顶板(3)固定。

6.根据权利要求1所述的能控制井下管柱内组件轴向运动的装置,其特征在于,所述中左内板(6)和中右内板(7)为楔形。

7.根据权利要求1所述的能控制井下管柱内组件轴向运动的装置,其特征在于,所述喷口(201)的形状为双曲线。

技术总结

本发明涉及一种能控制井下管柱内组件轴向运动的装置,包括中板和分设在中板两侧的底板和顶板,中板顶部设有喷口,中板上设有中左外板、中右外板、中左内板、中右内板、转阀、分流座和转阀座,中左内板、中右内板设置在中左外板和中右外板围成的腔体内部的上部,转阀、分流座和转阀座设置在中左外板和中右外板围成的腔体内部,并且位于中左内板、中右内板下方,中左外板和中左内板之间为左冲击道,中右外板和中右内板之间为右冲击道,中左内板下端与中左外板的转角处为左位差,中右内板下端与中右外板的转角处为右位差,转阀与中左外板之间为左轴向流道,转阀与中右外板之间为右轴向流道。通过本发明可以实现控制井下管柱内组件轴向运动。

技术研发人员:崔淼,赵勇,刘俊君,赵宗元,崔祥,康韵秋

受保护的技术使用者:中石化石油工程技术服务股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!