同步压裂高压分流装置及同步压裂系统

本发明属于油气田开发,尤其涉及一种同步压裂高压分流装置及同步压裂系统。

背景技术:

1、近年来得益于非常规油气的大规模开发,水平井立体井网和水平井水力压裂技术得到了长足发展。在水平井压裂过程中,需要使用多套地面压裂车组以及管汇系统对水平井实施压裂作业。通过高压泵车组将高压压裂液和支撑剂注入地层,压开目的层并产生裂缝,最终形成复杂立体缝网,提升地层接触面积,实现体积改造。

2、目前在大规模压裂过程中,通常使用立体水平井网技术进行开发,需要进行多井同步压裂,拉链式压裂等。在地面布置管汇时,每口井均需要单独布置有压裂系统,压裂系统的多台压裂车通过管汇装置连接一口井。此外,在压裂过程中,有时需要根据地层及工程实际情况对压裂排量进行调整,但在实际现场操作时,调整排量难度较大,作业工序多且较为危险,并且经济效益也不高。

技术实现思路

1、针对现有技术的上述缺陷或不足,本发明提供了一种同步压裂高压分流装置及同步压裂系统,旨在解决现有的多井同步压裂需要每口井单独布置压裂系统以及压裂排量调整难度大的技术问题。

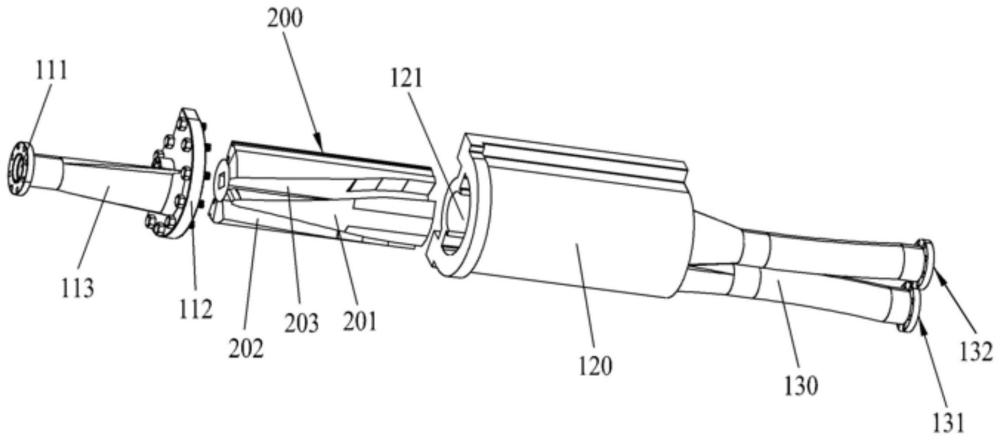

2、为了实现上述目的,本发明第一方面提供一种同步压裂高压分流装置,其中,同步压裂高压分流装置包括:分流壳体和阀芯驱动机构;分流壳体包括依次连接的进阀管段、阀腔体段和出阀管段,进阀管段形成有进阀通道,出阀管段形成有间隔设置的第一出阀通道和第二出阀通道,阀腔体段形成有阀芯驱动腔,并且阀芯驱动腔的第一端与进阀通道连通,以及第二端分别与第一出阀通道和第二出阀通道连通;阀芯驱动机构包括阀芯组件与驱动件,阀芯组件可转动地设于阀芯驱动腔内并形成有间隔设置的第一阀芯通道和第二阀芯通道,第一阀芯通道和第二阀芯通道均沿阀芯驱动腔的长度方向延伸设置,第一阀芯通道用于连通进阀通道和第一出阀通道,以形成第一分流流道,第二阀芯通道用于连通进阀通道和第二出阀通道,以形成第二分流流道,驱动件用于驱动阀芯组件进行转动,以对第一分流流道和第二分流流道的通流流量进行调节。

3、在本发明实施例中,阀芯组件包括阀芯体、第一止挡体和第二止挡体,第一止挡体和第二止挡体间隔进阀通道分设于阀芯驱动腔的内壁上,并均沿阀芯驱动腔的长度方向延伸设置,阀芯体包括与驱动件驱动连接的转动芯部以及设于转动芯部的周侧上的间隔板部,转动芯部可转动地设于第一止挡体和第二止挡体围合形成的内圈中,并且转动芯部的周侧分别与第一止挡体和第二止挡体贴合抵接,以围合形成阀芯通流空间,间隔板部伸入第一止挡体和第二止挡体之间并与阀芯驱动腔的内壁贴合抵接,以将阀芯通流空间分隔形成第一阀芯通道和第二阀芯通道。

4、在本发明实施例中,第一止挡体和第二止挡体中的至少一者与阀芯驱动腔的内壁设为t型榫卯滑动连接,以使得相应的止挡体能够轴向推入或抽出阀芯驱动腔。

5、在本发明实施例中,第一止挡体和第二止挡体均包括设于阀芯驱动腔的内壁上的固定部以及可拆卸地设于固定部面向间隔板部的一侧的抵接部。

6、在本发明实施例中,阀芯通流空间和间隔板部在沿进阀管段朝向出阀管段的方向上的截面均呈扇环形设置,并且截面面积均呈递增设置。

7、在本发明实施例中,进阀管段包括与阀腔体段可拆卸连接的进阀端盖、以及设于进阀端盖背离阀腔体段一侧的进阀管本体,进阀通道自进阀管本体贯通进阀端盖并呈渐扩式设置,并且进阀通道的通道开口形状在沿进阀管本体朝向进阀端盖的方向上由圆形过渡到扇环形,第一止挡体和第二止挡体沿环向分设于进阀通道的相对两侧,且端部均与进阀端盖的内侧贴合设置,第一止挡体和第二止挡体在与进阀通道的内壁之间均还留有进阀端盖的实体部分。

8、在本发明实施例中,阀腔体段与出阀管段为一体成型设置,第一出阀通道和第二出阀通道均自出阀管段贯通阀腔体段的端部,并分别与阀芯驱动腔连通,第一出阀通道和第二出阀通道在沿阀腔体段朝向出阀管段的方向上均呈渐缩式设置,并且通道开口形状均由扇环形过渡到圆形,阀腔体段的内腔在两个出阀通道与阀芯驱动腔之间形成有用于分别与第一止挡体和第二止挡体的端部一一对应贴合设置的第一台阶部和第二台阶部,第一止挡体和第二止挡体在与相应的出阀通道的周壁之间均还留有台阶部的实体部分。

9、在本发明实施例中,间隔板部面向第一止挡体形成有用于与第一止挡体抵接的第一侧面,以及面向第二止挡体形成有用于与第二止挡体抵接的第二侧面,并且第一侧面和第二侧面在与对应的止挡体发生抵接时,靠近进阀管段的前部先于靠近出阀管段的后部发生接触。

10、在本发明实施例中,进阀通道内安装有可替换导流瓣。

11、为了实现上述目的,本发明第二方面还提供一种同步压裂系统,其中,同步压裂系统包括砂液混合装置、泵车装置以及根据以上所述的同步压裂高压分流装置,砂液混合装置用于将压裂液与压裂砂进行混合并通过第一管线将混合砂液导向泵车装置中并联设置的多个泵车单元,多个泵车单元通过第二管线将混合砂液泵向不同的压裂井,并且同步压裂高压分流装置设于泵车装置的第一管线和/或第二管线上。

12、通过上述技术方案,本发明实施例所提供的同步压裂高压分流装置具有如下的有益效果:

13、上述技术方案中,由于包括分流壳体和阀芯驱动机构,分流壳体的进阀管段形成有进阀通道,出阀管段形成有间隔设置的第一出阀通道和第二出阀通道,位于进阀管段和出阀管段之间的阀腔体段形成阀芯驱动腔,并且阀芯驱动腔连通进阀通道和两个出阀通道,阀芯驱动机构的阀芯组件可转动地设于阀芯驱动腔内并间隔形成第一阀芯通道和第二阀芯通道,第一阀芯通道用于连通进阀通道和第一出阀通道以形成第一分流流道,第二阀芯通道用于连通进阀通道和第二出阀通道以形成第二分流流道,并且驱动件可以驱动阀芯组件进行转动,阀芯组件的转动可以改变第一阀芯通道与第二阀芯通道的位置,进而实现对第一分流流道和第二分流流道的通流流量进行调节,则一个压裂系统可以通过同步压裂高压分流装置向不同的压裂井进行压裂流量分配,使得在对不同压裂井进行同步压裂时无需每口井单独进行压裂系统的布置,此外阀芯驱动机构的设置还便于对不同的压裂井进行压裂排量调整,从而达到了降低压裂成本以及降低压裂排量的调整难度的目的。

14、本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种同步压裂高压分流装置,其特征在于,所述同步压裂高压分流装置包括:

2.根据权利要求1所述的同步压裂高压分流装置,其特征在于,所述阀芯组件(201)包括阀芯体(204)、第一止挡体(205)和第二止挡体(206),所述第一止挡体(205)和所述第二止挡体(206)间隔所述进阀通道(111)分设于所述阀芯驱动腔(121)的内壁上,并均沿所述阀芯驱动腔(121)的长度方向延伸设置,所述阀芯体(204)包括与所述驱动件驱动连接的转动芯部(207)以及设于所述转动芯部(207)的周侧上的间隔板部(208),所述转动芯部(207)可转动地设于所述第一止挡体(205)和所述第二止挡体(206)围合形成的内圈中,并且所述转动芯部(207)的周侧分别与所述第一止挡体(205)和所述第二止挡体(206)贴合抵接,以围合形成阀芯通流空间,所述间隔板部(208)伸入所述第一止挡体(205)和所述第二止挡体(206)之间并与所述阀芯驱动腔(121)的内壁贴合抵接,以将所述阀芯通流空间分隔形成所述第一阀芯通道(202)和所述第二阀芯通道(203)。

3.根据权利要求2所述的同步压裂高压分流装置,其特征在于,所述第一止挡体(205)和所述第二止挡体(206)中的至少一者与所述阀芯驱动腔(121)的内壁设为t型榫卯滑动连接,以使得相应的止挡体能够轴向推入或抽出所述阀芯驱动腔(121)。

4.根据权利要求2所述的同步压裂高压分流装置,其特征在于,所述第一止挡体(205)和所述第二止挡体(206)均包括设于所述阀芯驱动腔(121)的内壁上的固定部(211)以及可拆卸地设于所述固定部(211)面向所述间隔板部(208)的一侧的抵接部(212)。

5.根据权利要求2所述的同步压裂高压分流装置,其特征在于,所述阀芯通流空间和所述间隔板部(208)在沿所述进阀管段(110)朝向所述出阀管段(130)的方向上的截面均呈扇环形设置,并且截面面积均呈递增设置。

6.根据权利要求5所述的同步压裂高压分流装置,其特征在于,所述进阀管段(110)包括与所述阀腔体段(120)可拆卸连接的进阀端盖(112)、以及设于所述进阀端盖(112)背离所述阀腔体段(120)一侧的进阀管本体(113),所述进阀通道(111)自所述进阀管本体(113)贯通所述进阀端盖(112)并呈渐扩式设置,并且所述进阀通道(111)的通道开口形状在沿所述进阀管本体(113)朝向所述进阀端盖(112)的方向上由圆形过渡到扇环形,所述第一止挡体(205)和所述第二止挡体(206)沿环向分设于所述进阀通道(111)的相对两侧,且端部均与所述进阀端盖(112)的内侧贴合设置,所述第一止挡体(205)和所述第二止挡体(206)在与所述进阀通道(111)的内壁之间均还留有所述进阀端盖(112)的实体部分。

7.根据权利要求6所述的同步压裂高压分流装置,其特征在于,所述阀腔体段(120)与所述出阀管段(130)为一体成型设置,所述第一出阀通道(131)和所述第二出阀通道(132)均自所述出阀管段(130)贯通所述阀腔体段(120)的端部,并分别与所述阀芯驱动腔(121)连通,所述第一出阀通道(131)和所述第二出阀通道(132)在沿所述阀腔体段(120)朝向所述出阀管段(130)的方向上均呈渐缩式设置,并且通道开口形状均由扇环形过渡到圆形,所述阀腔体段(120)的内腔在两个出阀通道与所述阀芯驱动腔(121)之间形成有用于分别与所述第一止挡体(205)和所述第二止挡体(206)的端部一一对应贴合设置的第一台阶部(123)和第二台阶部(124),所述第一止挡体(205)和所述第二止挡体(206)在与相应的出阀通道的周壁之间均还留有台阶部的实体部分。

8.根据权利要求2所述的同步压裂高压分流装置,其特征在于,所述间隔板部(208)面向所述第一止挡体(205)形成有用于与所述第一止挡体(205)抵接的第一侧面,以及面向所述第二止挡体(206)形成有用于与所述第二止挡体(206)抵接的第二侧面,并且所述第一侧面和所述第二侧面在与对应的止挡体发生抵接时,靠近所述进阀管段(110)的前部先于靠近所述出阀管段(130)的后部发生接触。

9.根据权利要求1至8中任意一项所述的同步压裂高压分流装置,其特征在于,所述进阀通道(111)内安装有可替换导流瓣。

10.一种同步压裂系统,其特征在于,所述同步压裂系统包括砂液混合装置(300)、泵车装置(400)以及根据权利要求1至9中任意一项所述的同步压裂高压分流装置(700),所述砂液混合装置(300)用于将压裂液与压裂砂进行混合并通过第一管线(500)将混合砂液导向所述泵车装置(400)中并联设置的多个泵车单元(401),多个所述泵车单元(401)通过第二管线(600)将混合砂液泵向不同的压裂井(800),并且所述同步压裂高压分流装置(700)设于所述泵车装置(400)的所述第一管线(500)和/或所述第二管线(600)上。

技术总结

本发明公开一种同步压裂高压分流装置及同步压裂系统,同步压裂高压分流装置包括分流壳体和阀芯驱动机构,分流壳体的进阀管段的进阀通道、阀腔体段的阀芯驱动腔以及出阀管段的第一出阀通道和第二出阀通道依次连通,阀芯驱动机构的阀芯组件可转动地设于阀芯驱动腔内并形成有第一阀芯通道和第二阀芯通道,第一阀芯通道和第二阀芯通道均沿阀芯驱动腔的长度方向延伸设置,以与进阀通道和两个出阀通道配合形成第一分流流道和第二分流流道,驱动件可驱动阀芯组件转动,以调节两个分流流道的通流流量,则一个压裂系统可以通过同步压裂高压分流装置向不同的压裂井进行压裂流量分配以及压裂排量调整,达到了降低压裂成本以及压裂排量调整难度的目的。

技术研发人员:鲜成钢,李曹雄,郝强

受保护的技术使用者:中国石油大学(北京)

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!