一种模拟钻井法凿井的超前钻头及其制作方法与流程

本发明涉及超前钻头,具体而言,涉及一种模拟钻井法凿井的超前钻头及其制作方法。

背景技术:

1、近年来,西部地区目前和下一步新建矿井井筒时将要穿越深厚含水软弱岩层,它们多为白垩系、侏罗系岩层,其成岩年代较晚、弱胶结、强度低,遇水砂化、泥化,由于这类地层富含水、且为孔隙-裂隙含水层,注浆封水效果差,采用普通法施工难以通过,需采用特殊法凿井。钻井法凿井具有机械化程度高、作业环境好、井壁质量高等优点,可实现打井不下井,井筒施工本质安全目标,是一种施工深厚松散层立井井筒成熟工法。钻井法在施工西部白垩-侏罗系地层时,出现了刀具磨损严重,钻进效率低下等工程问题。

2、钻井法凿井多采用气举反循环排渣工艺洗井,其原理是将钻杆内部注入压缩空气,与泥浆混合形成低密度的混合流体,在内外泥浆柱压差作用下将井底泥浆携带岩渣排出。在反循环回转钻进过程中,钻井速度很大程度上取决于井底岩渣的净化程度,部分岩渣会脱离破碎穴,成功吸入排渣管顺利举升,剩余岩渣因吸渣口吸附力不足、泥浆柱压持作用、破碎尺寸较大等多种原因残存井底被重复破碎,致使钻头磨损增大,钻头的破岩能力减弱,钻进效率降低。因此,制约煤矿立井钻进速度的根本在于破岩钻进,由于钻井法施工工艺的特殊性,无法观测井下钻头转动、破岩状态和磨损情况,且开展现场工艺性试验代价大,时间长,因此亟需一种模拟钻井法凿井的超前钻钻头来代替真实钻头进行破岩钻进,研制一种用于钻井法凿井模型试验中的超前钻钻头也迫在眉睫。

技术实现思路

1、为了弥补以上不足,本发明提供了一种模拟钻井法凿井的超前钻头及其制作方法,旨在改善上述背景技术中的问题。

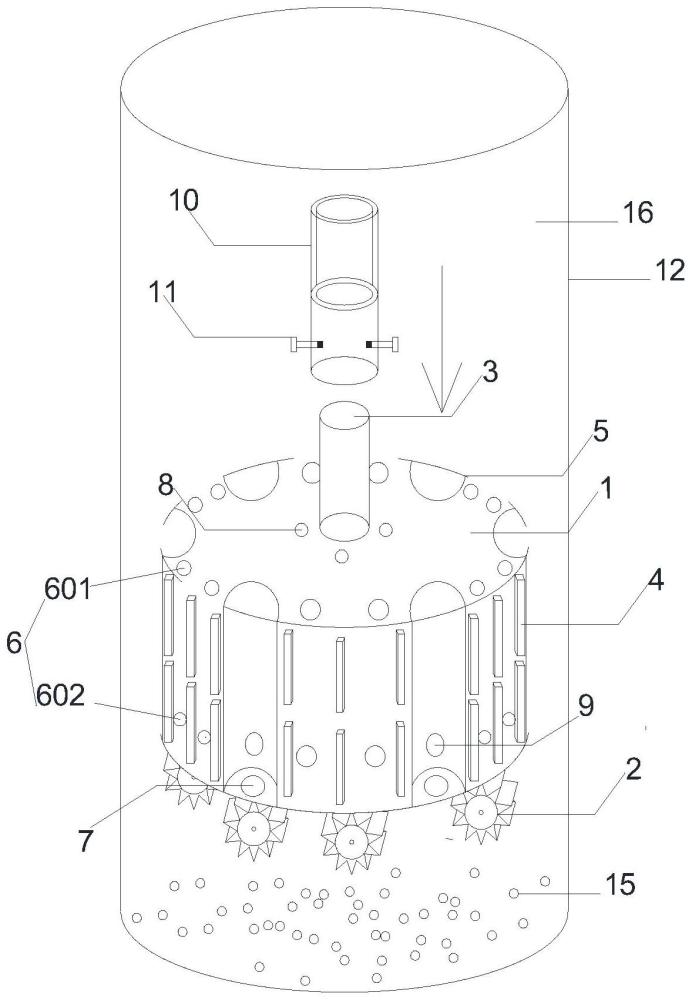

2、本发明实施例提供了一种模拟钻井法凿井的超前钻头,包括钻头主体、滚刀、吸渣管、边刀、弧形结构、平衡孔、通浆孔、进浆孔和出浆孔,所述滚刀设置在所述钻头主体的下方,所述吸渣管焊接设置在所述钻头主体的内部,所述平衡孔、所述通浆孔、所述进浆孔、所述出浆孔和所述边刀分布设置在所述钻头主体的顶部及周身位置,所述钻头主体的前端通过直角角码和螺栓与所述滚刀固定连接;

3、所述吸渣管的上端部螺纹连接有排渣管,所述排渣管的圆周上螺纹连接有三组顶丝,所述排渣管与所述吸渣管之间通过三组所述顶丝固定连接,所述吸渣管端底部连通设置有第一吸渣口和第二吸渣口;

4、所述滚刀在所述钻头主体的前端固定设置有18把,所述滚刀包括外刀、正刀和中心刀,所述外刀设置为4把,4把所述外刀向外侧偏斜30°设置,所述正刀设置为13把,所述中心刀设置为1把,所述中心刀向所述第二吸渣口一侧偏斜30°设置。

5、在一种具体的实施方案中,所述弧形结构设置有六组,六组所述弧形结构均匀的设置在所述钻头主体的表面,相邻两组所述弧形结构间的夹角为60°,且所述弧形结构的上下底设置为直径为4cm的半圆弧结构。

6、在一种具体的实施方案中,所述边刀共设置有36把,且相邻两组所述邻弧形结构之间的所述钻头主体上均匀分布有6把边刀。

7、在一种具体的实施方案中,所述平衡孔包括上平衡孔和下平衡孔,所述上平衡孔和所述下平衡孔均设置有12个,所述上平衡孔与所述下平衡孔之间通过圆管连通设置,所述上平衡孔和所述下平衡孔在相邻两组所述邻弧形结构之间均分布有2个。

8、在一种具体的实施方案中,所述进浆孔设置有4个,4个所述进浆孔均匀的分布在所述吸渣管周边2cm处,且所述进浆孔直径为1.5cm,所述出浆孔设置在所述弧形结构的底端,且所述出浆孔直径为1.5cm。

9、在一种具体的实施方案中,所述第一吸渣口的直径设置为4cm,所述第二吸渣口的直径设置为2cm,所述吸渣管的直径设置为4cm。

10、在一种具体的实施方案中,所述钻头主体的下表面设置有滚刀轨迹线,所述滚刀轨迹线自内向外设置有10组,自内向外的第1组所述滚刀轨迹线设置为所述中心刀的运动轨迹线,自内向外的第8至9组所述滚刀轨迹线设置为所述正刀的运动轨迹线,自内向外的第10组所述滚刀轨迹线设置为所述外刀的运动轨迹线。

11、在一种具体的实施方案中,所述钻头主体容纳在井筒内,所述井筒内容纳有岩屑和泥浆,所述钻头主体在所述岩屑中钻进,所述泥浆用于悬浮所述岩屑,输送所述岩屑,所述井筒采用亚克力材质制作,所述泥浆采用透明的泥浆材料。

12、一种模拟钻井法凿井的超前钻头的制作方法,包括以下步骤:

13、s1.在钻头主体的下底板上找出第一吸渣口和第二吸渣口的位置,并进行切割开孔,将准备好的吸渣管的吸渣口和切割孔对齐,并进行焊接固定,该吸渣口的大小及位置灵活多变,根据研究来设定;

14、s2.在钻头主体的下底板上按照滚刀的布置方式确定螺栓孔位置,并进行钻孔,将直角角码、螺栓和滚刀三者连接并固定在钻头主体的下底板,并用结构胶涂抹在螺栓端头,防止螺栓松动而掉落,滚刀的布置方式灵活多变,根据研究来设定;

15、s3.按照六等分点,在钻头主体的下底板上画出弧形结构的固定位置,并进行焊接,之后将弧形结构两两之间的空隙用不锈钢铁皮封闭围挡并依次焊接,将钻头主体的上顶板中心切割开孔,并穿过吸渣管,将上顶板、弧形结构以及围挡的不锈钢铁皮焊接在一起成为整体,连接排渣管与钻头本体;

16、s4.在钻头主体周身画出平衡孔、通浆孔、进浆孔、出浆孔的位置,并进行开孔,之后用软管连通上平衡孔和下平衡孔,用强力胶固定连接,之后画出边刀的位置,用强力胶依次固定边刀,完成超前钻头的制作。

17、所述s3中连接排渣管与钻头本体的具体步骤如下:

18、s31.在钻头主体上的吸渣管周边均匀缠绕几层防水胶带,然后将排渣管边旋转边插在吸渣管上,插至吸渣管与排渣管之间无间隙时停止;

19、s32.将3个顶丝均匀拧入排渣管,拧至顶丝与吸渣管壁面接触不在松动为止,完成排渣管与钻头本体连接。

20、与现有技术相比,本发明的有益效果:

21、本发明提供了一种模拟钻井法凿井的超前钻头及其制作方法,利用该钻头可模拟煤矿立井钻井法凿井时钻头搅拌泥浆流、悬浮岩渣时的状态,从而能够降低钻头磨损,增加钻头的破岩能力,有利于提高钻进效率,另外该钻头的制作方法简单,且吸渣口和钻头布置灵活改变,可操作性强,可根据研究确定其布置方式,操作方便。

技术特征:

1.一种模拟钻井法凿井的超前钻头,其特征在于,包括钻头主体(1)、滚刀(2)、吸渣管(3)、边刀(4)、弧形结构(5)、平衡孔(6)、通浆孔(7)、进浆孔(8)和出浆孔(9),所述滚刀(2)设置在所述钻头主体(1)的下方,所述吸渣管(3)焊接设置在所述钻头主体(1)的内部,所述平衡孔(6)、所述通浆孔(7)、所述进浆孔(8)、所述出浆孔(9)和所述边刀(4)分布设置在所述钻头主体(1)的顶部及周身位置,所述钻头主体(1)的前端通过直角角码(13)和螺栓(14)与所述滚刀(2)固定连接;

2.根据权利要求1所述的一种模拟钻井法凿井的超前钻头,其特征在于,所述弧形结构(5)设置有六组,六组所述弧形结构(5)均匀的设置在所述钻头主体(1)的表面,相邻两组所述弧形结构(5)间的夹角为60°,且所述弧形结构(5)的上下底设置为直径为4cm的半圆弧结构。

3.根据权利要求2所述的一种模拟钻井法凿井的超前钻头,其特征在于,所述边刀(4)共设置有36把,且相邻两组所述邻弧形结构(5)之间的所述钻头主体(1)上均匀分布有6把边刀(4)。

4.根据权利要求1所述的一种模拟钻井法凿井的超前钻头,其特征在于,所述平衡孔(6)包括上平衡孔(601)和下平衡孔(602),所述上平衡孔(601)和所述下平衡孔(602)均设置有12个,所述上平衡孔(601)与所述下平衡孔(602)之间通过圆管连通设置,所述上平衡孔(601)和所述下平衡孔(602)在相邻两组所述邻弧形结构(5)之间均分布有2个。

5.根据权利要求1所述的一种模拟钻井法凿井的超前钻头,其特征在于,所述进浆孔(8)设置有4个,4个所述进浆孔(8)均匀的分布在所述吸渣管(3)周边2cm处,且所述进浆孔(8)直径为1.5cm,所述出浆孔(9)设置在所述弧形结构(5)的底端,且所述出浆孔(9)直径为1.5cm。

6.根据权利要求1所述的一种模拟钻井法凿井的超前钻头,其特征在于,所述第一吸渣口(18)的直径设置为4cm,所述第二吸渣口(17)的直径设置为2cm,所述吸渣管(3)的直径设置为4cm。

7.根据权利要求1所述的一种模拟钻井法凿井的超前钻头,其特征在于,所述钻头主体(1)的下表面设置有滚刀轨迹线(19),所述滚刀轨迹线(19)自内向外设置有10组,自内向外的第1组所述滚刀轨迹线(19)设置为所述中心刀(201)的运动轨迹线,自内向外的第8至9组所述滚刀轨迹线(19)设置为所述正刀(202)的运动轨迹线,自内向外的第10组所述滚刀轨迹线(19)设置为所述外刀(203)的运动轨迹线。

8.根据权利要求1所述的一种模拟钻井法凿井的超前钻头,其特征在于,所述钻头主体(1)容纳在井筒(12)内,所述井筒(12)内容纳有岩屑(15)和泥浆(16),所述钻头主体(1)在所述岩屑(15)中钻进,所述泥浆(16)用于悬浮所述岩屑(15),输送所述岩屑(15),所述井筒(12)采用亚克力材质制作,所述泥浆(16)采用透明的泥浆材料。

9.一种模拟钻井法凿井的超前钻头的制作方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的一种模拟钻井法凿井的超前钻头的制作方法,其特征在于,所述s3中连接排渣管(10)与钻头本体的具体步骤如下:

技术总结

本发明提供了一种模拟钻井法凿井的超前钻头及其制作方法,属于超前钻头技术领域。包括钻头主体、滚刀、吸渣管、边刀、弧形结构、平衡孔、通浆孔、进浆孔和出浆孔,所述滚刀设置在所述钻头主体的下方,所述吸渣管焊接设置在所述钻头主体的内部,所述平衡孔、所述通浆孔、所述进浆孔、所述出浆孔和所述边刀分布设置在所述钻头主体的顶部及周身位置,所述钻头主体的前端通过直角角码和螺栓与所述滚刀固定连接。本发明提供了一种模拟钻井法凿井的超前钻头及其制作方法,利用该钻头可模拟煤矿立井钻井法凿井时钻头搅拌泥浆流、悬浮岩渣时的状态,从而能够降低钻头磨损,增加钻头的破岩能力,有利于提高钻进效率。

技术研发人员:朱建,石宝鑫,包文臣,方礼刚,沈运才,王彦弼,张佳敏,齐黄磊,程桦,姚直书

受保护的技术使用者:淮北矿业股份有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!