一种用于定向化学反应的地面发生装置及工艺的制作方法

本发明涉及稠油开采,具体涉及一种用于定向化学反应的地面发生装置及工艺。

背景技术:

1、稠油资源丰富且开发潜力巨大,但受自身性质限制,其开发难度远大于常规原油,且生产成本高,采收率低,并且原油采出后需要稀释剂稀释或加热方可管输。稠油定向化学反应原位增效和满足环保要求都需要更多的投入和更先进的技术支持。

2、目前,稠油开采方法很多,主要包括露天开采、出砂冷采、注蒸汽、注溶剂开采等。不同稠油开采技术有不同的优缺点,露天开采仅限于50~75m的产层;出砂冷采采收率只能达到5%~15%,且不适用于高黏沥青和具有强烈边底水的油藏;蒸汽吞吐采收率只能达到15%~25%;蒸汽辅助重力泄油(sagd技术)技术的实施需要消耗大量的水资源,并会造成一定的co2排放,而且sagd技术在储层薄、物性差、边底水、隔夹层的储层中热效率低,开采效果差;而火烧油层由于过程复杂且不易控制,油田试验成功的例子并不多。

3、此外,全球资源巨大、页岩层系所蕴含的页岩油等非常规油气资源一直没有取得真正突破,仍在实验探索中的icp原地干酪根裂解、页岩油电加热原地开采定向化学反应原位增效技术,其原理可行,但是由于现场目前尚无稠油定向化学反应的地面发生装置可应用,即便可用,现有的地面化学催化反应均以获得液态产物为目的,且均用于炼化领域,没有应用于稠油开发领域地报道,且炼化设备无法与稠油热采设备及工艺配套使用。因此,为了实现稠油开采定向化学反应原位增效技术对稠油的大力开发,本领域迫切需要一种适用于稠油开采的用于定向化学反应的地面发生装置及工艺。

技术实现思路

1、为了降低稠油开采能耗的同时提高稠油的开采效率,本发明提出了一种用于定向化学反应的地面发生装置及工艺。

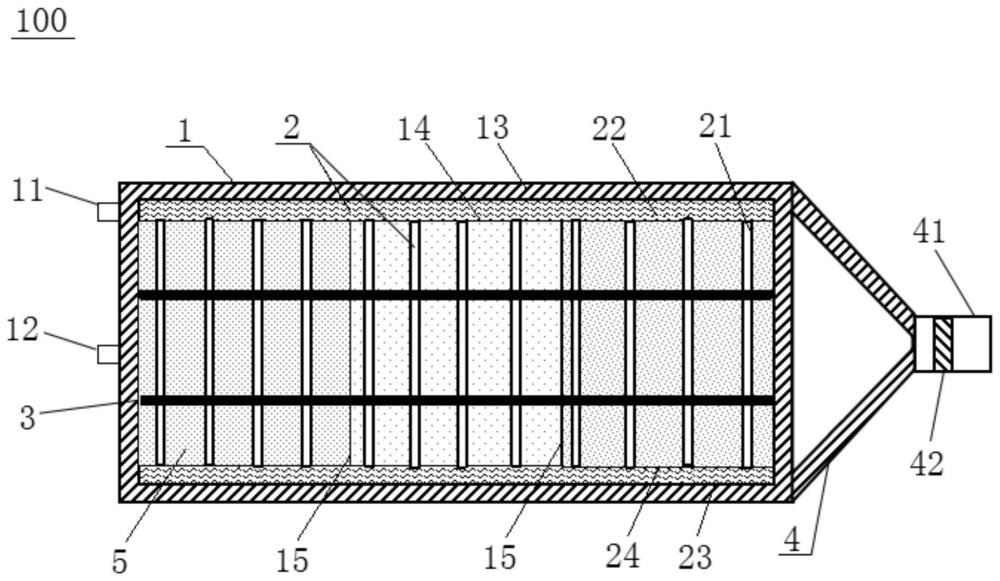

2、根据本发明的用于定向化学反应的地面发生装置,包括:化学反应发生装置壳体,化学反应发生装置壳体内填充有催化剂,化学反应发生装置壳体上形成有注水口和注气口;与化学反应发生装置壳体相连的混合室,混合室形成有流体出口;设置在化学反应发生装置壳体内的水流通道,水流通道的始端与注水口相连通,末端与混合室相连通,以及设置在化学反应发生装置壳体内的用于对催化剂进行加热的加热管。其中,原料气经注气口进入化学反应发生装置壳体的内部并与其中的催化剂反应,反应产生的热量用于对经注水口进入水流通道的水进行加热以产生水蒸汽,原料气与所述催化剂反应后产生的反应产物和未发生反应的原料气以及水蒸汽一同进入混合室内混合并通过流体出口排出以用于井下注气。

3、进一步地,注水口与注气口位于化学反应发生装置壳体的前端,混合室位于化学反应发生装置壳体的后端,化学反应发生装置壳体内设置有自前端至后端的方向上间隔设置的至少两个镂空隔板,以将化学反应发生装置壳体分割成多个连通的容纳腔,每个容纳腔均能够容纳同种催化剂或多级不同种催化剂,各容纳腔容纳的催化剂种类相同或不同,以实现对定向化学反应放热或反应产物组成的分级控制,从而实现定向化学反应的高效发生及高温热流体的介质的获取以满足油井开采需求。

4、进一步地,加热管自前端至后端的方向上延伸,加热管在垂直于加热管的延伸方向上间隔布置。

5、进一步地,水流通道包括在化学反应发生装置壳体内呈螺旋状分布的螺旋通道,螺旋通道埋设在催化剂内,螺旋通道的始端与注水口相连通,末端与混合室相连通。

6、进一步地,化学反应发生装置壳体形成为筒体,筒体包括外筒和内筒,催化剂填充在内筒中,水流通道还包括形成在内筒与外筒之间的加热通道,加热通道同时与注水口、螺旋通道的始端以及螺旋通道的末端相连通。

7、进一步地,用于定向化学反应的地面发生装置相对于水平面倾斜设置,以使注水口与注气口的位置均高于流体出口的位置。

8、进一步地,混合室形成为椎体,椎体的与地面相接触的区域形成为平面。

9、根据本发明的用于定向化学反应的地面发生工艺,包括对上述用于定向化学反应的地面发生装置中的催化剂加热至反应初始温度以使原料气与催化剂反应,将反应过程中产生的热量用于对水流通道内的水进行加热以产生水蒸汽,并将原料气与催化剂反应后产生的反应产物和未发生反应的原料气以及水蒸汽一同混合形成高温热流体后排出用于井下注气。

10、进一步地,原料气包括h2和co,co与h2的比值范围为1:3-1:1,原料气注入用于定向化学反应的地面发生装置中的注入空速为8000-10000nm3/m3。

11、进一步地,对催化剂进行加热的温度范围为230℃-300℃,所述温度范围可根据催化剂和化学反应及化学反应产物要求进行分级调控。

12、与现有技术相比,本发明的用于定向化学反应的地面发生装置和工艺通过原料气与化学催化反应生热来提高注气介质的温度和干度,同时形成了稠油热采用多元复合介质,从而有效地降低了稠油开采能耗的同时提高了稠油的开采效率。

技术特征:

1.一种用于定向化学反应的地面发生装置,其特征在于,包括:

2.根据权利要求1所述的用于定向化学反应的地面发生装置,其特征在于,所述注水口与所述注气口位于所述化学反应发生装置壳体的前端,所述混合室位于所述化学反应发生装置壳体的后端,所述化学反应发生装置壳体内设置有自所述前端至所述后端的方向上间隔设置的至少两个镂空隔板,以将所述化学反应发生装置壳体分割成多个连通的容纳腔,每个所述容纳腔均能够容纳同种催化剂或多级不同种催化剂,各所述容纳腔容纳的催化剂种类相同或不同,以实现对定向化学反应放热或反应产物组成的分级控制,从而实现定向化学反应的高效发生及高温热流体的介质的获取以满足油井开采需求。

3.根据权利要求2所述的用于定向化学反应的地面发生装置,其特征在于,所述加热管自所述前端至所述后端的方向上延伸,所述加热管在垂直于所述加热管的延伸方向上间隔布置。

4.根据权利要求1至3中任一项所述的用于定向化学反应的地面发生装置,其特征在于,所述水流通道包括在所述化学反应发生装置壳体内呈螺旋状分布的螺旋通道,所述螺旋通道埋设在所述催化剂内,所述螺旋通道的始端与所述注水口相连通,末端与所述混合室相连通。

5.根据权利要求4所述的用于定向化学反应的地面发生装置,其特征在于,所述化学反应发生装置壳体形成为筒体,所述筒体包括外筒和内筒,所述催化剂填充在所述内筒中,所述水流通道还包括形成在所述内筒与所述外筒之间的加热通道,所述加热通道同时与所述注水口、所述螺旋通道的始端以及所述螺旋通道的末端相连通。

6.根据权利要求5所述的用于定向化学反应的地面发生装置,其特征在于,所述用于定向化学反应的地面发生装置相对于水平面倾斜设置,以使所述注水口与所述注气口的位置均高于所述流体出口的位置。

7.根据权利要求6所述的用于定向化学反应的地面发生装置,其特征在于,所述混合室形成为椎体,所述椎体的与所述地面相接触的区域形成为平面。

8.一种用于定向化学反应的地面发生工艺,其特征在于,包括对根据权利要求1至7中任一项所述的用于定向化学反应的地面发生装置中的催化剂加热至反应初始温度以使原料气与所述催化剂反应,将反应过程中产生的热量用于对所述水流通道内的水进行加热以产生水蒸汽,并将所述原料气与所述催化剂反应后产生的反应产物和未发生反应的原料气以及所述水蒸汽一同混合后形成的高温热流体排出用于井下注气。

9.根据权利要求8所述的用于定向化学反应的地面发生工艺,其特征在于,所述原料气包括h2和co,所述co与所述h2的比值范围为1:3-1:1,所述原料气注入所述用于定向化学反应的地面发生装置中的注入空速为8000-10000nm3/m3。

10.根据权利要求8所述的用于定向化学反应的地面发生工艺,其特征在于,对所述催化剂进行加热的温度范围为230℃-300℃,所述温度范围根据催化剂和化学反应及化学反应产物要求进行分级调控。

技术总结

本发明属于稠油开采技术领域,公开了一种能够降低稠油开采能耗并提高稠油开采效率的用于定向化学反应的地面发生装置及工艺。该装置包括填充有催化剂的化学反应发生装置壳体,其上形成有注水口和注气口;与该壳体相连的成有流体出口的混合室;设置在该壳体内的水流通道,水流通道的始端与注水口相连通,末端与混合室相连通,以及设置在该壳体内的用于对催化剂进行加热的加热管。其中,原料气经该壳体的内部并与其中的催化剂反应,反应产生的热量用于对经注水口进入水流通道的水进行加热以产生水蒸汽,原料气与催化剂反应后产生的反应产物和未发生反应的原料气以及水蒸汽一同进入混合室内混合形成高温热流体并通过流体出口排出以用于井下注气。

技术研发人员:林涛,王乔波,李敬松,宋宏志,张卫行,顾启林,李田靓,林珊珊,汪成,韩瑞

受保护的技术使用者:中海油田服务股份有限公司

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!