一种金属密封油管悬挂器及其采气树装置的制作方法

本技术涉及石油钻采设备,特别是涉及一种金属密封油管悬挂器及其采气树装置。

背景技术:

1、为进一步落实国家能源政策,保证能源安全,持续提升油气勘探开发力度,国内部署了一些埋藏深、压力系数高、井口流体温度高等特点井口。这些井口地层压力超过135mpa,这些井口主要分布在新疆油田、塔里木山前、西南油气田川西北区块。

2、目前,国内使用井口装置设备已经可以最高承压140mpa,但由于压力高,井内流体工况复杂,对这些井口装置尤其是采油采气装置密封要求更高,一般常规压力井口采油采气树装置中油管悬挂器的密封件采用nbr(丁腈橡胶)橡胶+骨架密封,其中的骨架密封是nbr橡胶与金属骨架通过硫化工艺结合一起,nbr橡胶内部含骨架支撑,但主要是靠nbr橡胶弹性来密封,如用到此高压工况下,需要常常频繁维修更换。

3、授权公告号为cn204457568u的中国专利公开了一种采用金属密封的采气井口装置,其中的套管金属密封组件包括由上至下依次设置的第一压环、第一金属密封环、第一辅助密封环和支承环,第一金属密封环的上端面沿周向设有第一环形助封槽,第一压环的下端面沿周向设有与所述第一环形助封槽对应的第一环形助封凸台,第一环形助封凸台用于向两侧撑开第一环形助封槽,第一金属密封环的下端面外沿设有倒角,其中第一环形助封槽和第一环形助封凸台的横截面均为倒梯形,第一环形助封凸台的下端宽度大于第一环形助封槽的槽底宽度,第一辅助密封环的内侧壁和外侧壁上还分别设有o形密封圈,但是该方案中的金属密封结构并不能实现油管悬挂器侧壁与油管头四通侧壁之间的有效密封。

4、授权公告号为cn210068047u的中国专利公开了一种纯金属密封采气井口装置,生产套管的顶端面上设置有隔环,隔环与油管头的内壁螺纹连接,生产套管与油管头之间在金属密封环上方的位置还设置有橡胶密封,作为副密封,油管悬挂器与油管之间采用气密封扣连接,通过隔环封顶生产套管可以与生产套管的上表面达到紧密贴合,防止井下压力突变使套管产生上下振动,起到了稳定生产套管的效果,但是该方案中通过螺纹拧紧密封的方式并不能有效保障油管悬挂器侧壁与油管头四通侧壁之间的密封性。

技术实现思路

1、本实用新型的目的是提供一种金属密封油管悬挂器及其采气树装置,以解决上述现有技术中存在的问题,本实用新型通过在油管悬挂器本体和油管头四通之间设置密封空腔,并在密封空腔内设置可变形密封环,通过金属密封环在密封空腔内的挤压变形实现对密封空腔的密封,从而实现油管悬挂器本体的侧壁与油管头四通的侧壁之间的有效密封,可承受140mpa气体压力,可适用于超高压井口装置。

2、本实用新型提供一种金属密封油管悬挂器,包括油管悬挂器本体和由上至下顺次套设在所述油管悬挂器本体上的可变形密封环和支撑环,所述油管悬挂器本体上具有径向延伸的环向凸台,所述环向凸台与油管头四通的内壁之间具有下侧开口的密封空腔,所述可变形密封环的顶端穿过所述下侧开口位于所述密封空腔内,且与所述密封空腔的上侧内壁之间存在变形间隔,所述可变形密封环的底端与所述支撑环的顶端相抵接;所述环向凸台可与所述支撑环的顶端相抵接,所述支撑环的底端与所述油管头四通的内侧壁限位贴合。

3、优选地,所述密封空腔的横截面为直角三角形,所述直角三角形中直角的底边为所述下侧开口,所述直角的侧边为所述油管头四通的内壁,所述直角三角形的斜边为所述环向凸台的底侧切角边。

4、优选地,所述可变形密封环的内壁与所述底侧切角边相抵接,所述可变形密封环的外壁与所述油管头四通的内壁相抵接,所述可变形密封环在所述变形间隔内沿侧向挤压变形。

5、优选地,本实用新型还包括限制所述支撑环下移的限位环,所述限位环与所述油管悬挂器本体可拆卸连接,所述限位环的顶端与所述支撑环的底端相抵接。

6、优选地,所述油管头四通的内侧壁上设置有径向内收的环向限位台,所述环向限位台的顶面与所述支撑环的底端相抵接。

7、优选地,所述油管头四通的径向穿设有限制所述环向凸台上移的可拆卸螺栓,所述可拆卸螺栓的端头与所述环向凸台的顶面相抵接。

8、优选地,所述环向凸台的外壁上开设有环向凹槽,所述环向凹槽内设置有s型密封圈,所述s型密封圈与所述油管头四通的内壁过盈配合。

9、优选地,所述油管悬挂器本体与上组合阀之间设置有密封连接环,所述密封连接环包括底部连接段、顶部连接段以及径向延伸的中部支撑段,所述底部连接段与所述油管悬挂器本体的脖颈内部过盈配合,所述中部支撑段搭设在所述油管悬挂器本体的顶端,所述顶部连接段与所述上组合阀的底部凹槽内侧壁过盈配合。

10、优选地,所述可变形密封环、支撑环以及密封连接环均为金属材料制成。

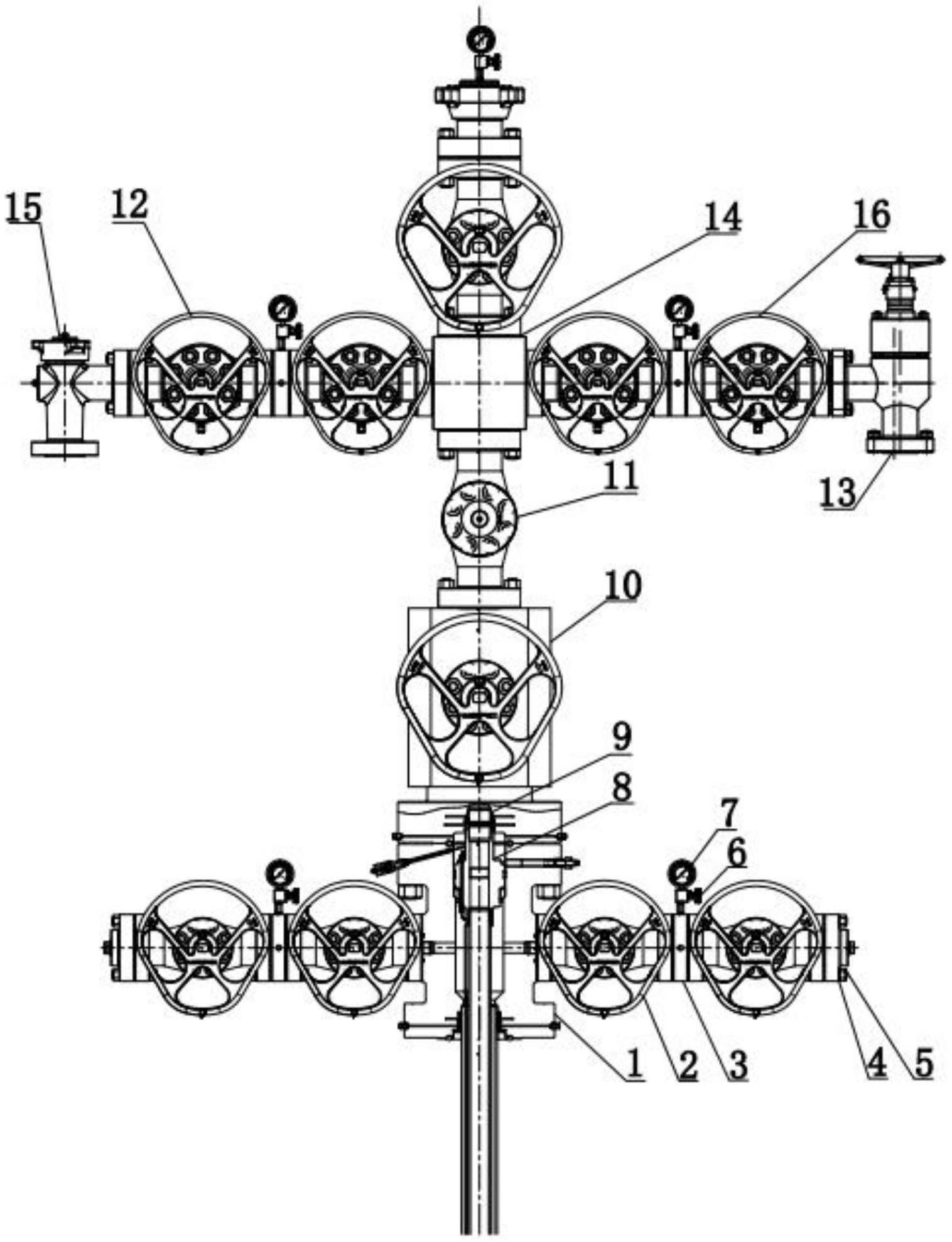

11、本实用新型还提供一种采集树装置,包括所述油管头四通和采油树四通,所述油管头四通的两侧设置有第一平板闸阀,所述油管头四通的底部与套管密封连接;所述采油树四通与所述油管头四通之间设置有上组合阀和安全阀;所述采油树四通的两侧分别设置有第二平板闸阀和第三平板闸阀,所述第二平板闸阀一端设置有固定式节流阀,所述第三平板闸阀的一端设置有可调节式节流阀。

12、本实用新型相对于现有技术取得了以下技术效果:

13、(1)本实用新型通过在油管悬挂器本体的侧壁和油管头四通的侧壁之间设置下侧开口的密封空腔,将可变形密封环的顶部穿过下侧开口位于密封空腔内,通过可变形密封环的底端与支撑环的顶端相抵接,支撑环的底端与油管头四通的内侧壁限位贴合,当油管悬挂器的底部安装油管柱后,将油管悬挂器放置在油管头四通内,借助油管柱的自重,可变形密封环的底部被支撑环顶进密封空腔内,可变形密封环被挤压而紧密贴合密封空腔的内侧,从而实现油管悬挂器本体的侧壁与油管头四通的侧壁之间的有效密封,支撑环的顶端与环向凸台的底端相抵接,从而有效保障密封下的结构稳固,可承受140mpa气体压力,可适用于超高压井口装置。

14、(2)本实用新型中将密封空腔设置为直角三角形的横截面,基于直角三角形自下而上宽度空间逐渐变小直至交汇于一点,能够保障可变形密封环在密封空腔内自下而上受到左右两侧的相邻侧壁之间的挤压力越来越大,从而使得可变形密封环更好的在密封空腔内密封。

15、(3)本实用新型中底部连接段的侧壁和顶部连接段的侧壁均设置为s形,能够分别与油管悬挂器本体的脖颈内部和上组合阀的底部凹槽内侧壁过盈配合,当上组合阀的法兰与油管头四通上的法兰上紧时,能够挤压s形侧壁变形,从而激发密封连接环,实现在上组合阀与油管悬挂器之间的有效密封。

技术特征:

1.一种金属密封油管悬挂器,其特征在于,包括油管悬挂器本体和由上至下顺次套设在所述油管悬挂器本体上的可变形密封环和支撑环,所述油管悬挂器本体上具有径向延伸的环向凸台,所述环向凸台与油管头四通的内壁之间具有下侧开口的密封空腔,所述可变形密封环的顶端穿过所述下侧开口位于所述密封空腔内,且与所述密封空腔的上侧内壁之间存在变形间隔,所述可变形密封环的底端与所述支撑环的顶端相抵接;所述环向凸台可与所述支撑环的顶端相抵接,所述支撑环的底端与所述油管头四通的内侧壁限位贴合。

2.根据权利要求1所述的金属密封油管悬挂器,其特征在于,所述密封空腔的横截面为直角三角形,所述直角三角形中直角的底边为所述下侧开口,所述直角的侧边为所述油管头四通的内壁,所述直角三角形的斜边为所述环向凸台的底侧切角边。

3.根据权利要求2所述的金属密封油管悬挂器,其特征在于,所述可变形密封环的内壁与所述底侧切角边相抵接,所述可变形密封环的外壁与所述油管头四通的内壁相抵接,所述可变形密封环在所述变形间隔内沿侧向挤压变形。

4.根据权利要求1所述的金属密封油管悬挂器,其特征在于,还包括限制所述支撑环下移的限位环,所述限位环与所述油管悬挂器本体可拆卸连接,所述限位环的顶端与所述支撑环的底端相抵接。

5.根据权利要求1所述的金属密封油管悬挂器,其特征在于,所述油管头四通的内侧壁上设置有径向内收的环向限位台,所述环向限位台的顶面与所述支撑环的底端相抵接。

6.根据权利要求5所述的金属密封油管悬挂器,其特征在于,所述油管头四通的径向穿设有限制所述环向凸台上移的可拆卸螺栓,所述可拆卸螺栓的端头与所述环向凸台的顶面相抵接。

7.根据权利要求1所述的金属密封油管悬挂器,其特征在于,所述环向凸台的外壁上开设有环向凹槽,所述环向凹槽内设置有s型密封圈,所述s型密封圈与所述油管头四通的内壁过盈配合。

8.根据权利要求1-7任一项所述的金属密封油管悬挂器,其特征在于,所述油管悬挂器本体与上组合阀之间设置有密封连接环,所述密封连接环包括底部连接段、顶部连接段以及径向延伸的中部支撑段,所述底部连接段与所述油管悬挂器本体的脖颈内部过盈配合,所述中部支撑段搭设在所述油管悬挂器本体的顶端,所述顶部连接段与所述上组合阀的底部凹槽内侧壁过盈配合。

9.根据权利要求8所述的金属密封油管悬挂器,其特征在于,所述可变形密封环、支撑环以及密封连接环均为金属材料制成。

10.一种采气树装置,其特征在于,应用如权利要求1-9任一项所述的金属密封油管悬挂器,其特征在于,包括所述油管头四通和采油树四通,所述油管头四通的两侧设置有第一平板闸阀,所述油管头四通的底部与套管密封连接;所述采油树四通与所述油管头四通之间设置有上组合阀和安全阀;所述采油树四通的两侧分别设置有第二平板闸阀和第三平板闸阀,所述第二平板闸阀一端设置有固定式节流阀,所述第三平板闸阀的一端设置有可调节式节流阀。

技术总结

本技术公开了一种金属密封油管悬挂器及其采气树装置,涉及石油钻采设备技术领域,包括油管悬挂器本体、可变形密封环和支撑环,油管悬挂器本体上设有环向凸台,环向凸台与油管头四通的内壁之间具有下侧开口的密封空腔,可变形密封环的顶端位于密封空腔内,且与密封空腔的上侧内壁之间存在变形间隔,可变形密封环的底端与支撑环的顶端相抵接,环向凸台可与支撑环的顶端相抵接,支撑环的底端与油管头四通的内侧壁限位贴合。本技术通过在油管悬挂器本体和油管头四通之间设置密封空腔,并在密封空腔内设置可变形密封环,通过金属密封环在密封空腔内的挤压变形实现对密封空腔的密封,从而实现对相邻侧壁之间的有效密封,可承受140MPa气体压力。

技术研发人员:崔福志,李红生,于亮,何茂磊,周新睿

受保护的技术使用者:威飞海洋装备制造有限公司

技术研发日:20230407

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!