一种自锁式灌浆封孔装置的制作方法

本技术涉及灌浆封孔,具体涉及一种自锁式灌浆封孔装置。

背景技术:

1、灌浆技术是解决大型渗漏水、涌水、突水等问题的最主要技术手段和措施。其中,封孔工序是关键步骤,封孔工序一般要直接面对高水压、大流量的恶劣作业环境。施工时,需要采用人工或者机械辅助的方式,将灌浆管路和封孔器快速插入孔内并牢靠固定,得到良好的封孔效果,以便后续的施工操作。

2、而现有技术中,例如申请号【202222517094.2】公开的一种注浆封孔器,其通过外管外的密封组件经由旋压组件的机械挤压膨胀能够与岩孔壁实现密封;还例如目前市面上业有比较常用的成熟的封孔器如注水橡塞,通过注水使得橡塞膜袋膨胀从而达到封孔的目的。但上述的封孔器使用场景多为孔内无水或小水且水压不大的情况,而对于突发的高水压、大流量的涌水突水情形,并不能做到快速且牢靠地封孔。并且存在以下情况,一是封孔器不能快速地塞入孔内,二是即使塞入孔中,在膨胀形成稳定摩擦之前,封孔器不能在孔内待着,会被水流冲出。由此可见,可靠有效的封孔解决方案并不成熟和完善。

技术实现思路

1、本实用新型的目的在于,提供一种可在高水压、大流量的情况下进行快速有效地埋管封孔的自锁式灌浆封孔装置。

2、为此,本实用新型采用以下技术方案:

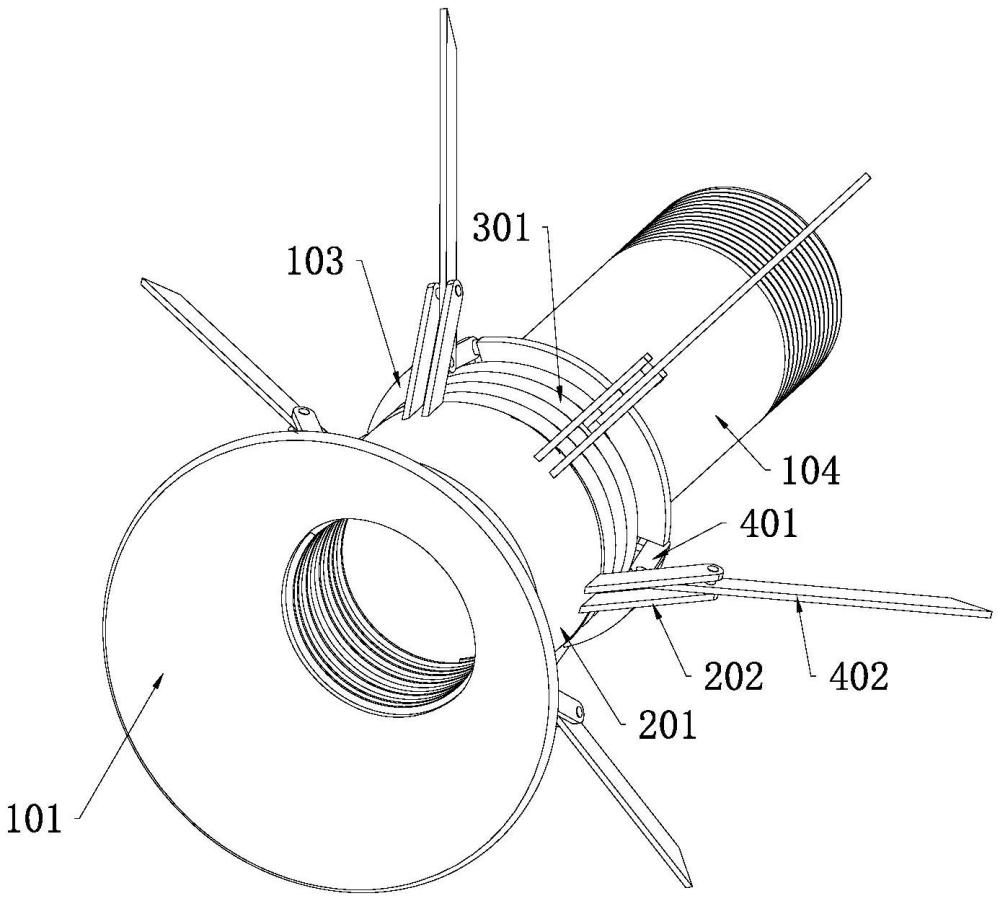

3、一种自锁式灌浆封孔装置,包括内管和外管,所述外管套设在内管外部,所述内管在内管管身的前端端部设置喇叭状结构的喇叭口,并在所述内管管身上沿其轴向方向间隔设置第一限位外环和第二限位外环,两者之间形成调节空间,所述外管的外管管身滑动设置于调节空间内,所述外管管身远离喇叭口方向侧外部设置斜撑杆,所述斜撑杆上转向连接设置爪状支撑,所述爪状支撑的一端通过连杆结构与远离喇叭口方向侧的第二限位外环铰接;所述封孔装置上设置与爪状支撑直接或间接连接作用的弹性元件。

4、进一步地:所述斜撑杆朝内管管身后端的外围方向倾斜。

5、进一步地:所述连杆结构包括连杆,所述第二限位外环上设置有连接部,所述连杆的端部与连接部之间形成铰接连接。

6、进一步地:所述爪状支撑包括锚定杆,所述锚定杆的中间部与斜撑杆铰接,锚定杆远离内管侧的端部为尖角结构。

7、进一步地:所述外管管身端壁与第一限位外环之间设置有扩张导向间隔,所述外管管身端壁与第二限位外环之间设置有收缩导向间隔。

8、进一步地:所述弹性元件设置于调节空间内,并与外管管身端壁连接。

9、进一步地:所述弹性元件为设置于第二限位外环和外管管身端壁之间的第一弹簧,或为设置于第一限位外环和外管管身端壁之间的第二弹簧。

10、进一步地:所述内管管身在其靠近喇叭口的内壁上设置有内螺纹段,所述内管管身在远离喇叭口的外壁上设置外螺纹段,所述外螺纹段可与下一节封孔装置的内螺纹段相配合并连接。

11、进一步地:所述内管管身靠近喇叭口侧的内径大于所述内管管身远离喇叭口侧的外径。

12、进一步地:所述弹性元件为设置于第一限位外环和爪状支撑之间的连接弹簧,所述第一限位外环上设置有与连接弹簧连接的铰接区,所述爪状支撑上设置有与连接弹簧相连的连接点,所述连接点位于爪状支撑端部的支撑端与斜撑杆之间的区域内。

13、与现有技术相比,本实用新型具有以下有益效果:

14、本实用新型通过棘刺爪型机构,确保封孔器在孔内前进时不受阻力,而后退时会张开并迫使锚定杆末端挤压孔壁形成自锁支撑,从而使封孔装置无须辅助,即可稳定的待在孔内,避免被水流冲出。并且该封孔装置具有内外双驱动力强化自锁稳定性,一方面,在弹性元件的张力作用下,驱动连杆机构带动爪型支撑始终处于外张的状态;另一方面,通过喇叭口可以此利用了一部分水流的冲击力,驱使连杆机构在内、外管的远离移动下转变为爪型支撑的外张形态;由此来确保爪型支撑始终处于外张状态,使得锚定杆末端与孔壁紧密接触,从而达到固定封孔装置的目的。

技术特征:

1.一种自锁式灌浆封孔装置,其特征在于:包括内管和外管,所述外管套设在内管外部,所述内管在内管管身(104)的前端端部设置喇叭状结构的喇叭口(101),并在所述内管管身(104)上沿其轴向方向间隔设置第一限位外环(102)和第二限位外环(103),两者之间形成调节空间,所述外管的外管管身(201)滑动设置于调节空间内,所述外管管身(201)远离喇叭口(101)方向侧外部设置斜撑杆(202),所述斜撑杆(202)上转向连接设置爪状支撑,所述爪状支撑的一端通过连杆结构与远离喇叭口(101)方向侧的第二限位外环(103)铰接;所述封孔装置上设置与爪状支撑直接或间接连接作用的弹性元件。

2.根据权利要求1所述的自锁式灌浆封孔装置,其特征在于:所述斜撑杆(202)朝内管管身(104)后端的外围方向倾斜。

3.根据权利要求1所述的自锁式灌浆封孔装置,其特征在于:所述连杆结构包括连杆(401),所述第二限位外环(103)上设置有连接部(403),所述连杆(401)的端部与连接部(403)之间形成铰接连接。

4.根据权利要求1或3所述的自锁式灌浆封孔装置,其特征在于:所述爪状支撑包括锚定杆(402),所述锚定杆(402)的中间部与斜撑杆(202)铰接,锚定杆(402)远离内管侧的端部为尖角结构。

5.根据权利要求1所述的自锁式灌浆封孔装置,其特征在于:所述外管管身(201)端壁与第一限位外环(102)之间设置有扩张导向间隔,所述外管管身(201)端壁与第二限位外环(103)之间设置有收缩导向间隔。

6.根据权利要求1所述的自锁式灌浆封孔装置,其特征在于:所述弹性元件设置于调节空间内,并与外管管身(201)端壁连接。

7.根据权利要求6所述的自锁式灌浆封孔装置,其特征在于:所述弹性元件为设置于第二限位外环(103)和外管管身(201)端壁之间的第一弹簧(301),或为设置于第一限位外环(102)和外管管身(201)端壁之间的第二弹簧(302)。

8.根据权利要求1所述的自锁式灌浆封孔装置,其特征在于:所述内管管身(104)在其靠近喇叭口(101)的内壁上设置有内螺纹段(1011),所述内管管身(104)在远离喇叭口(101)的外壁上设置外螺纹段(1041),所述外螺纹段(1041)可与下一节封孔装置的内螺纹段(1011)相配合并连接。

9.根据权利要求8所述的自锁式灌浆封孔装置,其特征在于:所述内管管身(104)靠近喇叭口(101)侧的内径大于所述内管管身(104)远离喇叭口(101)侧的外径。

10.根据权利要求1所述的自锁式灌浆封孔装置,其特征在于:所述弹性元件为设置于第一限位外环(102)和爪状支撑之间的连接弹簧(303),所述第一限位外环(102)上设置有与连接弹簧(303)连接的铰接区(3031),所述爪状支撑上设置有与连接弹簧(303)相连的连接点(3032),所述连接点(3032)位于爪状支撑端部的支撑端与斜撑杆(202)之间的区域内。

技术总结

本技术提供了一种自锁式灌浆封孔装置,包括内管和外管,所述外管套设在内管外部,所述内管在内管管身的前端端部设置喇叭口,并在所述内管管身上沿其轴向方向间隔设置第一限位外环和第二限位外环,两者之间形成调节空间,所述外管的外管管身滑动设置于调节空间内,所述外管管身远离喇叭口方向侧外部设置斜撑杆,所述斜撑杆上转向连接设置爪状支撑,所述爪状支撑的一端通过连杆结构与远离喇叭口方向侧的第二限位外环铰接。本技术通过棘刺爪型机构,确保封孔器在孔内前进时不受阻力,而后退时会张开并迫使锚定杆末端挤压孔壁形成自锁支撑,从而使封孔装置无须辅助,即可稳定的待在孔内,避免被水流冲出。

技术研发人员:陈通权,吴启民,谢锦炜,陈乔,刘西军

受保护的技术使用者:中国电建集团华东勘测设计研究院有限公司

技术研发日:20230809

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!