一种预制轨顶风道预应力筋锚固安装结构的制作方法

本技术涉及地铁施工,具体涉及一种预制轨顶风道预应力筋锚固安装结构。

背景技术:

1、轨顶风道是地铁车站通风系统中重要的内部结构构件,悬挂于车站中板和结构侧墙的交接位置。轨顶风道分为现浇钢筋混凝土轨顶风道和预制风道,其中预制风道通常采用螺栓连接,预留螺栓时,需保证每个螺栓定位准确,但浇筑混凝土时很容易造成螺栓位置偏移,且后期安装过程中,需将轨顶风道上预留螺栓孔对准螺栓,安装困难,危险系数较大。

技术实现思路

1、针对现有技术存在的上述缺陷,提供了一种预制轨顶风道预应力筋锚固安装结构,有效的解决了预制轨顶风道安装困难、效率低、风险大的问题。

2、本实用新型为解决上述技术问题所采用的技术方案是:

3、一种预制轨顶风道预应力筋锚固安装结构,其特征在于:包括中板、若干节预制轨顶风道、以及预埋组件;在单节轨顶风道的两侧侧壁上均设有一个预埋组件,通过预埋组件实现轨顶风道和中板之间的初步固定连接;在轨顶风道和中板上均设有一个或多个预应力孔道,且位于中板上的预应力孔道和位于轨顶风道的预应力孔道连通;在连通的预应力孔道内设有预应力筋,同一根预应力筋同时置于中板和轨道风道的预应力孔道内,并在预应力孔道内填充砂浆。

4、按上述技术方案,预应力孔道可以采用单行孔道或往返孔道,单行孔道的起点位于中板上、终点位于轨顶风道内,往返孔道的起点位于中板上、中途经过轨顶风道、终点折返至中板上。

5、按上述技术方案,往返孔道采用u型、v型、以及弧型结构。

6、按上述技术方案,弧型结构的往返孔道包括半径相同的第一弧形孔道、第二弧形孔道、以及第三弧形孔道,在轨顶风道与中板完全符合设计图中位置时,第一弧形孔道、第二弧形孔道、以及第三弧形孔道的圆心重合。

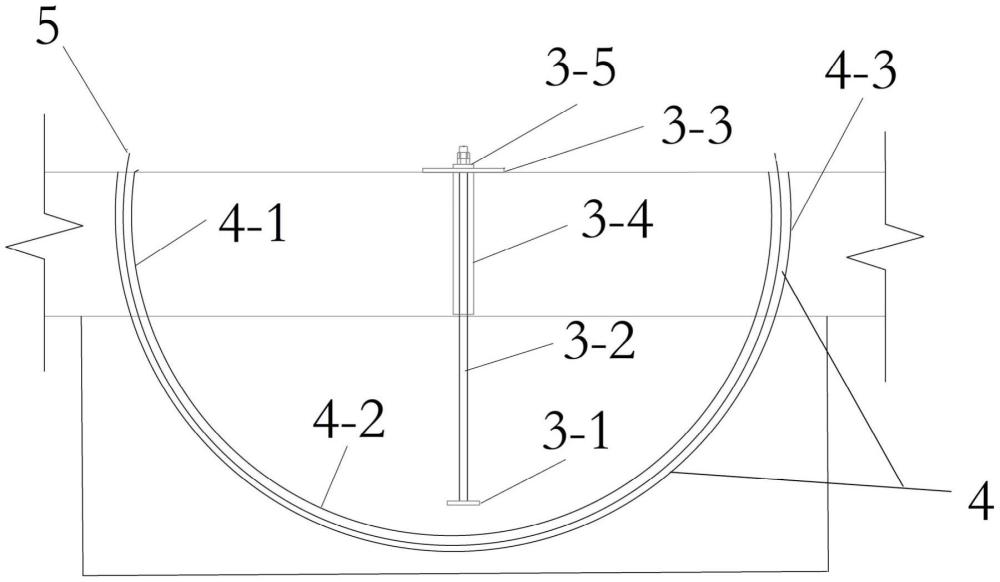

7、按上述技术方案,轨顶风道每节长度范围为1m~2m,在轨顶风道两侧壁长度方向的中间位置处均设有预埋组件的一部分,在中板上沿长度方向间隔两组预埋组件的另一部分,且两组预埋组件在中板宽度方向上间隔距离与轨顶风道的两侧壁的间隔一致;在轨顶风道两侧壁上各设有一个第一弧形孔道和第三弧形孔道,在中板上设有两个与之匹配的第二弧形孔道。

8、按上述技术方案,第一弧形孔道和第三弧形孔道关于预埋组件在中板上的设置位置对称布设,第二弧形孔道关于预埋组件在轨顶风道上的设置位置对称布设。

9、按上述技术方案,预应力孔道的截面采用圆形,预应力孔道的尺寸范围为5cm~10cm。

10、按上述技术方案,预应力筋的两端穿出预应力孔道后,锚固在中板或者轨顶风道上。

11、按上述技术方案,预埋组件包括水平布设在轨顶风道侧壁内的第一预埋钢板,竖直布设、且底端固定在第一预埋钢板上的预埋螺杆,水平布设在中板上表面的第二预埋钢板,竖直布设中板内、且贯穿第二预埋钢板的预埋套筒,以及与预埋螺杆连接的锁紧螺母,预埋螺杆的中部穿过预埋套筒,预埋螺杆的顶部与锁紧螺母相连。

12、本实用新型具有以下有益效果:

13、中板和轨顶风道之间首先通过轨顶风道两侧壁上的预埋组件与中板固定相连。在相连后的中板和轨顶风道中,位于中板上的预应力孔道和位于轨顶风道的预应力孔道连通,构成一条或多条连通的预应力孔道;在连通的预应力孔道内插入预应力筋,并在预应力孔道内填充砂浆。待砂浆凝固后,凝固后的砂浆和预应力筋之间共同形成在中板和轨顶风道之间的二次固定连接。

14、基于以上措施,中板和轨顶风道之间同时设置两种固定连接方式,一个是初步实现中板和轨顶风道之间固定连接的预埋组件,预埋组件由于数量布置较少,仅在轨顶风道的两侧板上设置,避免了预埋组件过多造成预制轨顶风道螺栓偏位、安装不牢固及安装困难的问题;二个是进一步固定连接在中板和轨顶风道之间的预应力孔道和预应力筋,预应力孔道尺寸较大,在轨顶风道的预制及安装出现误差时,依旧可以保证中板和轨顶风道之间预应力孔道能够连通,预应力孔道和预应力筋设置可以有效减少预埋组件的使用,降低了轨顶风道在中板上的安装难度,大大的提高了安装的效率及质量。

技术特征:

1.一种预制轨顶风道预应力筋锚固安装结构,其特征在于:包括中板、若干节预制轨顶风道、以及预埋组件;在单节轨顶风道的两侧侧壁上均设有一个预埋组件,通过预埋组件实现轨顶风道和中板之间的初步固定连接;在轨顶风道和中板上均设有一个或多个预应力孔道,且位于中板上的预应力孔道和位于轨顶风道的预应力孔道连通;在连通的预应力孔道内设有预应力筋,同一根预应力筋同时置于中板和轨道风道的预应力孔道内,并在预应力孔道内填充砂浆。

2.根据权利要求1所述的预制轨顶风道预应力筋锚固安装结构,其特征在于:预应力孔道可以采用单行孔道或往返孔道,单行孔道的起点位于中板上、终点位于轨顶风道内,往返孔道的起点位于中板上、中途经过轨顶风道、终点折返至中板上。

3.根据权利要求2所述的预制轨顶风道预应力筋锚固安装结构,其特征在于:往返孔道采用u型、v型、以及弧型结构。

4.根据权利要求3所述的预制轨顶风道预应力筋锚固安装结构,其特征在于:弧型结构的往返孔道包括半径相同的第一弧形孔道、第二弧形孔道、以及第三弧形孔道,在轨顶风道与中板完全符合设计图中位置时,第一弧形孔道、第二弧形孔道、以及第三弧形孔道的圆心重合。

5.根据权利要求4所述的预制轨顶风道预应力筋锚固安装结构,其特征在于:轨顶风道每节长度范围为1m~2m,在轨顶风道两侧壁长度方向的中间位置处均设有预埋组件的一部分,在中板上沿长度方向间隔两组预埋组件的另一部分,且两组预埋组件在中板宽度方向上间隔距离与轨顶风道的两侧壁的间隔一致;在轨顶风道两侧壁上各设有一个第一弧形孔道和第三弧形孔道,在中板上设有两个与之匹配的第二弧形孔道。

6.根据权利要求4所述的预制轨顶风道预应力筋锚固安装结构,其特征在于:第一弧形孔道和第三弧形孔道关于预埋组件在中板上的设置位置对称布设,第二弧形孔道关于预埋组件在轨顶风道上的设置位置对称布设。

7.根据权利要求1-6任一所述的预制轨顶风道预应力筋锚固安装结构,其特征在于:预应力孔道的截面采用圆形,预应力孔道的尺寸范围为5cm~10cm。

8.根据权利要求1-6任一所述的预制轨顶风道预应力筋锚固安装结构,其特征在于:预应力筋的两端穿出预应力孔道后,锚固在中板或者轨顶风道上。

9.根据权利要求1-6任一所述的预制轨顶风道预应力筋锚固安装结构,其特征在于:预埋组件包括水平布设在轨顶风道侧壁内的第一预埋钢板,竖直布设、且底端固定在第一预埋钢板上的预埋螺杆,水平布设在中板上表面的第二预埋钢板,竖直布设中板内、且贯穿第二预埋钢板的预埋套筒,以及与预埋螺杆连接的锁紧螺母,预埋螺杆的中部穿过预埋套筒,预埋螺杆的顶部与锁紧螺母相连。

技术总结

本技术涉及地铁施工技术领域,公开了一种预制轨顶风道预应力筋锚固安装结构。中板和轨顶风道之间同时设置两种固定连接方式,一个是初步实现中板和轨顶风道之间固定连接的预埋组件,预埋组件由于数量布置较少,仅在轨顶风道的两侧板上设置,避免了预埋组件过多造成预制轨顶风道螺栓偏位、安装不牢固及安装困难的问题;二个是进一步固定连接在中板和轨顶风道之间的预应力孔道和预应力筋,预应力孔道尺寸较大,在轨顶风道的预制及安装出现误差时,依旧可以保证中板和轨顶风道之间预应力孔道能够连通,预应力孔道和预应力筋设置可以有效减少预埋组件的使用,降低了轨顶风道在中板上的安装难度,大大的提高了安装的效率及质量。

技术研发人员:屈秦萼,李俊泐,喻子豪,祁海,张权,刘海锐,曾辉,张友,黎丽,余珺

受保护的技术使用者:武汉市市政建设集团有限公司

技术研发日:20230919

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!