变刚度液压支架的制作方法

本发明涉及支护设备,具体地,涉及一种试验用变刚度液压支架。

背景技术:

1、液压支架作为综采工作面的重要支护设备和维护采场安全生产的结构物,其在使用中并不是孤立存在的,而是处在一个和围岩组成的体系中,即围岩与支架之间是相互作用和相互影响。因此研究其与工作面顶板、底板、煤壁和采空区冒落矸石所构成的采场围岩系统间的耦合关系是必要的,且液压支架与围岩的相互作用关系也一直是矿压研究的重点。

2、作为液压支架的主要功能特征之一,液压支架的刚度特征是由支撑油缸的刚度特征决定的,其反映了支撑油缸数量、工作介质压缩性等综合特性。但是现有技术中的液压支架的刚度无法调节,因此实验前需要准备多组样机,特别是当对不同刚度的液压支架进行实验时,均需要重新调整支架的位置和状态,整个试验过程费时费力,严重影响了试验工作的效率,另外也加大了设备的投资,使得整体的试验成本较高。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明实施例提出一种变刚度液压支架,该变刚度液压支架的支撑刚度可调,从而为液压支架的支撑刚度的试验提供了便利性,避免了需要设置多组样机的情况,降低了试验成本。

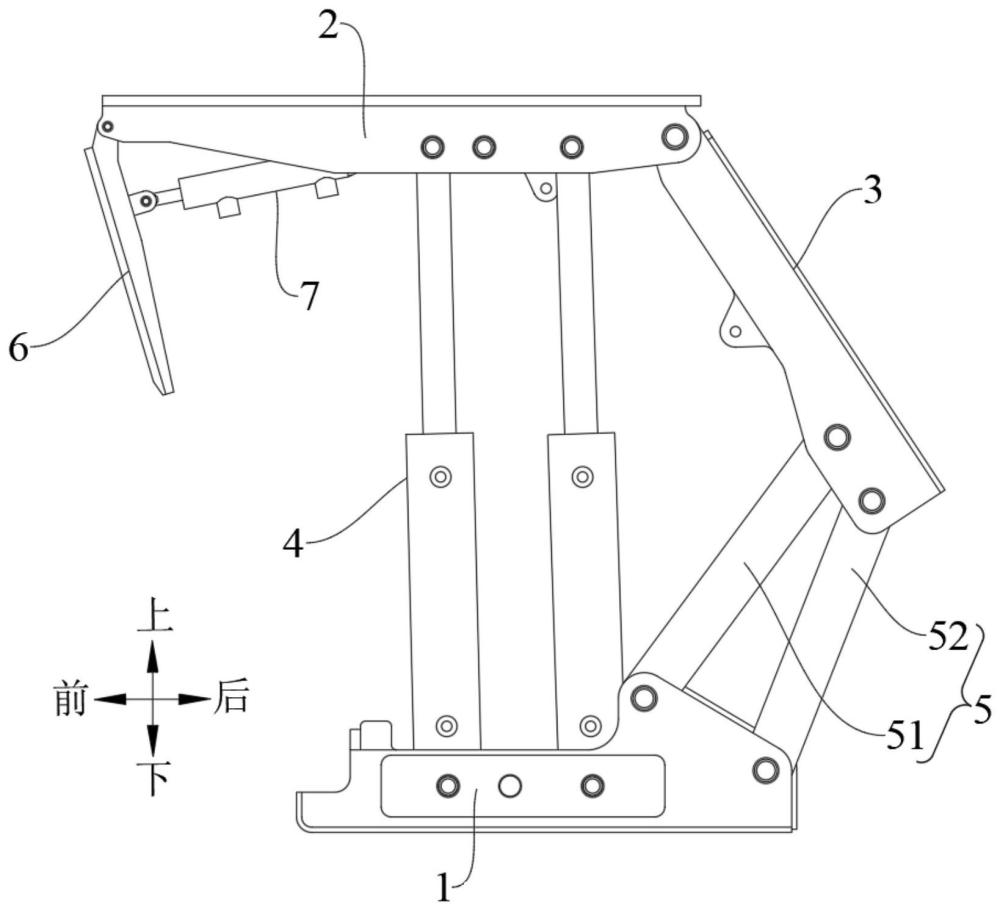

3、本发明实施例的变刚度液压支架具有至少两种试验形态并包括:

4、底座和顶梁,所述顶梁位于所述底座的上方,所述顶梁上设有多个第一安装点,所述底座上设有多个第二安装点;

5、掩护梁和连杆组,所述掩护梁和所述连杆组均设于所述底座和所述顶梁之间,所述掩护梁的一端与所述顶梁转动相连,所述掩护梁的另一端与所述连杆组的一端转动相连,所述连杆组的另一端与所述底座转动相连;

6、多个支撑油缸,每个所述支撑油缸的一端用于可拆卸地与所述第一安装点相连、另一端用于可拆卸地与所述第二安装点相连,且在不同的所述试验形态,安装在所述顶梁和所述底座之间的所述支撑油缸的数量和/或位置和/或倾角不同以实现液压支架的支撑刚度的调整,且至少部分所述支撑油缸的工作介质的弹性模量可调以实现液压支架的支撑刚度的调整。

7、在一些实施例中,所述顶梁设有多个第一铰接孔,所述第一铰接孔形成所述第一安装点,且多个所述第一铰接孔的孔径相同;

8、所述底座设有多个第二铰接孔,所述第二铰接孔形成所述第二安装点,且多个所述第二铰接孔的孔径相同。

9、在一些实施例中,所述顶梁设有在所述顶梁的宽度方向上并行间隔布置的多个第一立板,相邻两个所述第一立板之间形成第一槽,多个所述第一立板均位于所述顶梁的底侧,每个所述第一安装点均包括两个所述第一铰接孔,同一所述第一安装点的两个所述第一铰接孔分别设于相邻的两个所述第一立板上并在所述宽度方向上相对布置,所述支撑油缸的顶端用于伸入所述第一槽内并与对应的所述第一安装点的两个所述第一铰接孔铰接装配。

10、在一些实施例中,所述底座设有在所述底座的宽度方向上并行间隔布置的多个第二立板,相邻两个所述第一立板之间形成第二槽,多个所述第一立板均位于所述底座的顶侧,每个所述第二安装点均包括两个所述第二铰接孔,同一所述第二安装点的两个所述第二铰接孔分别设于相邻的两个所述第二立板上并在所述宽度方向上相对布置,所述支撑油缸的底端用于伸入所述第二槽内并与对应的所述第二安装点的两个所述第二铰接孔铰接装配。

11、在一些实施例中,所述试验形态包括第一形态和第二形态,在所述第一形态,所述支撑油缸有四个,四个所述支撑油缸呈矩阵状排布,在所述第二形态,所述支撑油缸有两个,且在液压支架的长度方向上,位于所述第二形态的两个所述支撑油缸的安装位置位于所述第一形态的四个所述支撑油缸的安装位置的中部。

12、在一些实施例中,所述连杆组包括两个在所述底座的长度方向上并排布置的连杆,每个所述连杆均连接在所述掩护梁和所述底座之间,多个所述第二立板包括两个位于端部的端板,所述端板包括向上凸出的凸出部,所述底座上设有凸台,所述凸台位于两个所述凸出部之间,所述连杆组有两个,两个所述连杆组分别装配于所述凸台和对应的所述凸出部之间。

13、在一些实施例中,所述支撑油缸包括缸体,所述缸体设有介质进口、介质出口和介质腔,所述介质进口和所述介质出口均与所述介质腔连通,且所述介质进口用于向所述介质腔内通入所述工作介质,所述介质出口用于供所述介质腔内的所述工作介质排出所述介质腔。

14、在一些实施例中,包括平衡油缸,所述平衡油缸位于所述顶梁和所述掩护梁所形成的夹角内,所述平衡油缸的一端与所述顶梁铰接,所述平衡油缸的另一端与所述掩护梁铰接,所述平衡油缸可伸缩并用于调节所述顶梁和所述掩护梁所形成的夹角大小。

15、在一些实施例中,包括护帮板和护帮油缸,所述护帮板铰接装配于所述顶梁的前端,所述护帮油缸设于所述护帮板和所述顶梁所形成的夹角内,所述护帮油缸的一端与所述护帮板铰接,所述护帮油缸的另一端与所述顶梁铰接,所述护帮油缸可伸缩并用于调节所述护帮板的倾斜角度。

16、在一些实施例中,在进行支撑刚度试验时包括以下步骤:

17、待对一个试验形态的支撑刚度试验完成后,通过切换至少部分所述支撑油缸所述第一安装点或所述第二安装点以对所述支撑油缸的倾角进行调整,和/或,通过拆卸或在空置的所述第一安装点和所述第二安装点处增加所述支撑油缸以对所述支撑油缸的数量进行调整;和/或,通过更换至少部分所述支撑油缸内的所述工作介质;

18、对支撑油缸调整后的液压支架进行支撑刚度试验。

19、有益效果:本发明实施例的变刚度液压支架的支撑刚度可调,从而为液压支架的支撑刚度的试验提供了便利性,避免了需要设置多组样机的情况,降低了试验成本。

技术特征:

1.一种变刚度液压支架,其特征在于,具有至少两种试验形态并包括:

2.根据权利要求1所述的变刚度液压支架,其特征在于,所述顶梁设有多个第一铰接孔,所述第一铰接孔形成所述第一安装点,且多个所述第一铰接孔的孔径相同;

3.根据权利要求2所述的变刚度液压支架,其特征在于,所述顶梁设有在所述顶梁的宽度方向上并行间隔布置的多个第一立板,相邻两个所述第一立板之间形成第一槽,多个所述第一立板均位于所述顶梁的底侧,每个所述第一安装点均包括两个所述第一铰接孔,同一所述第一安装点的两个所述第一铰接孔分别设于相邻的两个所述第一立板上并在所述宽度方向上相对布置,所述支撑油缸的顶端用于伸入所述第一槽内并与对应的所述第一安装点的两个所述第一铰接孔铰接装配。

4.根据权利要求3所述的变刚度液压支架,其特征在于,所述底座设有在所述底座的宽度方向上并行间隔布置的多个第二立板,相邻两个所述第一立板之间形成第二槽,多个所述第一立板均位于所述底座的顶侧,每个所述第二安装点均包括两个所述第二铰接孔,同一所述第二安装点的两个所述第二铰接孔分别设于相邻的两个所述第二立板上并在所述宽度方向上相对布置,所述支撑油缸的底端用于伸入所述第二槽内并与对应的所述第二安装点的两个所述第二铰接孔铰接装配。

5.根据权利要求4所述的变刚度液压支架,其特征在于,所述试验形态包括第一形态和第二形态,在所述第一形态,所述支撑油缸有四个,四个所述支撑油缸呈矩阵状排布,在所述第二形态,所述支撑油缸有两个,且在液压支架的长度方向上,位于所述第二形态的两个所述支撑油缸的安装位置位于所述第一形态的四个所述支撑油缸的安装位置的中部。

6.根据权利要求4所述的变刚度液压支架,其特征在于,所述连杆组包括两个在所述底座的长度方向上并排布置的连杆,每个所述连杆均连接在所述掩护梁和所述底座之间,多个所述第二立板包括两个位于端部的端板,所述端板包括向上凸出的凸出部,所述底座上设有凸台,所述凸台位于两个所述凸出部之间,所述连杆组有两个,两个所述连杆组分别装配于所述凸台和对应的所述凸出部之间。

7.根据权利要求1所述的变刚度液压支架,其特征在于,所述支撑油缸包括缸体,所述缸体设有介质进口、介质出口和介质腔,所述介质进口和所述介质出口均与所述介质腔连通,且所述介质进口用于向所述介质腔内通入所述工作介质,所述介质出口用于供所述介质腔内的所述工作介质排出所述介质腔。

8.根据权利要求1所述的变刚度液压支架,其特征在于,包括平衡油缸,所述平衡油缸位于所述顶梁和所述掩护梁所形成的夹角内,所述平衡油缸的一端与所述顶梁铰接,所述平衡油缸的另一端与所述掩护梁铰接,所述平衡油缸可伸缩并用于调节所述顶梁和所述掩护梁所形成的夹角大小。

9.根据权利要求1所述的变刚度液压支架,其特征在于,包括护帮板和护帮油缸,所述护帮板铰接装配于所述顶梁的前端,所述护帮油缸设于所述护帮板和所述顶梁所形成的夹角内,所述护帮油缸的一端与所述护帮板铰接,所述护帮油缸的另一端与所述顶梁铰接,所述护帮油缸可伸缩并用于调节所述护帮板的倾斜角度。

10.根据权利要求1-9中任一项所述的变刚度液压支架,其特征在于,在进行支撑刚度试验时包括以下步骤:

技术总结

本发明公开了一种变刚度液压支架,具有至少两种试验形态并包括底座,顶梁,掩护梁,连杆组和多个支撑油缸,顶梁位于底座的上方,顶梁上设有多个第一安装点,底座上设有多个第二安装点;掩护梁和连杆组均设于底座和顶梁之间,每个支撑油缸的一端用于可拆卸地与第一安装点相连、另一端用于可拆卸地与第二安装点相连,且在不同的试验形态,安装在顶梁和底座之间的支撑油缸的数量和/或位置和/或倾角不同,且至少部分支撑油缸的工作介质的弹性模量可调。本发明的变刚度液压支架的支撑刚度可调,从而为液压支架的支撑刚度的试验提供了便利性,避免了需要设置多组样机的情况,降低了试验成本。

技术研发人员:于翔,张赛,马英,侯刚,王伦,刘培源,欧阳敏,雷声,吴昊阳,叶波

受保护的技术使用者:中煤科工开采研究院有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!