用于盾构管片自动定位拼装的控制系统及管片拼装方法与流程

本发明涉及盾构施工,具体涉及一种用于盾构管片自动定位拼装的控制系统及管片拼装方法。

背景技术:

1、盾构隧道建造主要包含盾构掘进和管片拼装两个步序。管片拼装质量的好坏主要依赖施工作业人员的控制手法和操作经验。作业人员通过拼装机的控制手柄实现对拼装机各个关节的运动控制,进而完成对待拼装管片的抓取、递送和定位安装。由于受隧道内通视环境、拼装作业劳动强度、作业人员流动频率等多种因素影响,单条区间隧道内出现了较为显著的拼装质量波动。

技术实现思路

1、为克服现有技术所存在的缺陷,现提供一种用于盾构管片自动定位拼装的控制系统及管片拼装方法,以解决现有的单条区间盾构隧道容易出现人工拼装管片造成拼装质量波动较大的问题。

2、为实现上述目的,提供一种用于盾构管片自动定位拼装的控制系统,管片拼装机的平移梁通过平移油缸安装有回转盘,所述回转盘的相对两侧分别通过提升油缸连接提升梁,所述提升梁通过连接杆连接有球铰,所述球铰可转动地安装有机械手,所述机械手抓取待拼装管片并悬停于所述待拼装管片的安装位面的上方以令所述待拼装管片与已拼装管片之间形成l形缝隙,所述已拼装管片包括上一块本环管片和上一环管片,所述待拼装管片的内弧面具有靠近上一块本环管片的短边侧和靠近上一环管片的长边侧,所述管片拼装机上安装有用于驱动所述机械手以令所述长边侧翻转的俯仰油缸和用于驱动所述机械手以令所述已拼装管片绕所述连接杆的中轴线转动的偏转油缸,管片拼装方法包括以下步骤:

3、a、通过平移油缸和回转盘的动作响应以令机械手抓取的待拼装管片悬停于所述待拼装管片的安装位面的上方;

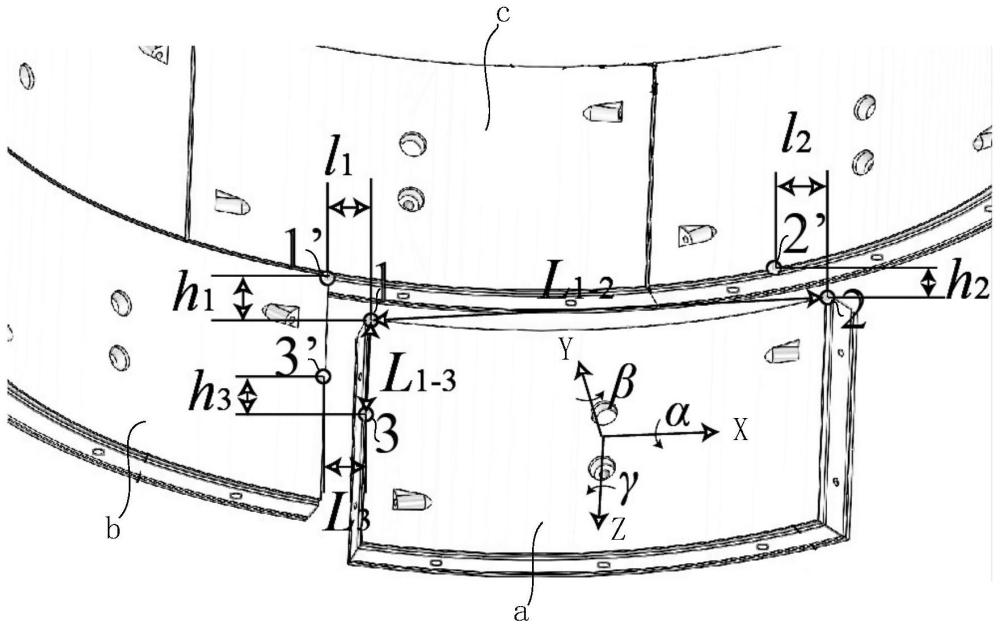

4、b、采集l形缝隙的拐角处区域和长边端部区域的点云数据;

5、c、基于所述点云数据获取所述待拼装管片上的至少三个第一特征点的空间坐标和已拼装管片上的至少三个第二特征点的空间坐标,所述第二特征点与所述第一特征点的位置相对应,所述至少三个第一特征点包括设置于所述短边侧与所述长边侧的交界处的拐点、设置于所述长边侧的长边点和设置于所述短边侧的短边点;

6、d、基于至少三个第一特征点的空间坐标和所述至少三个第二特征点的空间坐标,第一计算模块分别计算获得位置相对应的第一特征点与第二特征点之间的高差和间隙量;

7、e、基于所述短边点、所述拐点与各自对应的第二特征点的高差及所述拐点至所述短边点的第一距离,计算获得所述待拼装管片的需调整俯仰角度;

8、f、基于所述长边点、所述拐点与各自对应的第二特征点的高差及所述拐点至所述长边点的第二距离,计算获得所述待拼装管片的需调整回转角度;

9、g、基于所述长边点、所述拐点与各自对应的第二特征点的间隙量及所述第二距离,计算获得所述待拼装管片的需调整偏转角度;

10、h、基于所述需调整俯仰角度、所述需调整回转角度和所述需调整偏转角度,通过两提升油缸的异向伸缩、所述俯仰油缸和所述偏转油缸进行相应的动作响应以令所述待拼装管片与所述安装位面平行设置;

11、i、重复步骤b~d,基于再次获得的所述拐点、所述长边点与各自对应的第二特征点的高差,计算获得所述两提升油缸的同向伸缩量;

12、j、基于再次获得的所述拐点、所述短边点与各自对应的第二特征点的间隙量和隧道半径,计算获得所述回转盘的回转角度增量;

13、k、基于再次获得的所述拐点、所述长边点与各自对应的第二特征点的间隙量,计算获得所述平移油缸的伸出量;

14、l、基于所述同向伸缩量、所述回转角度增量和所述伸出量,通过所述平移油缸、所述两提升油缸和所述回转盘进行相应的动作响应协同配合以令所述待拼装管片精确安装于所述安装位面上。

15、本发明提供一种用于执行管片拼装方法的用于盾构管片自动定位拼装的控制系统,包括:

16、控制模块,连接于管片拼装机的平移油缸、回转盘、提升油缸、俯仰油缸、偏转油缸和机械手;

17、用于采集l形缝隙的拐角处区域和长边端部区域的点云数据的深度视觉模块,连接于所述控制模块;

18、用于基于所述点云数据获取所述待拼装管片上的至少三个第一特征点的空间坐标和已拼装管片上的至少三个第二特征点的空间坐标的图像处理模块,连接于所述控制模块;

19、用于基于至少三个第一特征点的空间坐标和所述至少三个第二特征点的空间坐标,分别计算获得位置相对应的第一特征点与第二特征点之间的高差和间隙量的第一计算模块,连接于所述控制模块;

20、用于基于所述短边点、所述拐点与各自对应的第二特征点的高差及所述拐点至所述短边点的第一距离,计算获得所述待拼装管片的需调整俯仰角度的第二计算模块,连接于所述控制模块;

21、用于基于所述长边点、所述拐点与各自对应的第二特征点的高差及所述拐点至所述长边点的第二距离,计算获得所述待拼装管片的需调整回转角度的第三计算模块,连接于所述控制模块;

22、用于基于所述长边点、所述拐点与各自对应的第二特征点的间隙量及所述第二距离,计算获得所述待拼装管片的需调整偏转角度的第四计算模块,连接于所述控制模块;

23、用于基于再次获得的拐点、长边点与各自对应的第二特征点的高差,计算获得两提升油缸的同向伸缩量的第五计算模块,连接于所述控制模块;

24、基于再次获得的所述拐点、所述短边点与各自对应的第二特征点的间隙量和隧道半径,计算获得所述回转盘的回转角度增量的第六计算模块,连接于所述控制模块;

25、基于再次获得的所述拐点、所述长边点与各自对应的第二特征点的间隙量,计算获得所述平移油缸的伸出量的第七计算模块,连接于所述控制模块。

26、进一步的,所述深度视觉模块为深度相机。

27、本发明的有益效果在于,本发明的用于盾构管片自动定位拼装的控制系统及管片拼装方法,提供了一种用于盾构管片自动定位拼装的控制策略和拼装方法,深度视觉模块获取待拼装管片与安装位面目标位姿之间缝隙的点云数据,并通过图像处理模块获取待拼装管片与安装位面目标位姿之间相对高差和间隙量,进而通过多个计算模块进行计算获得管片拼装机的驱动机构的动作量,进而实现了通过管片拼装机的关节动作快速有效地实现定位安装,使得管片拼装的质量稳定。

技术特征:

1.一种管片拼装方法,其特征在于,管片拼装机的平移梁通过平移油缸连接有回转盘,所述回转盘的相对两侧分别通过提升油缸连接提升梁,所述提升梁通过连接杆连接有球铰,所述球铰可转动地安装有机械手,所述机械手抓取待拼装管片并悬停于所述待拼装管片的安装位面的上方以令所述待拼装管片与已拼装管片之间形成l形缝隙,所述已拼装管片包括上一块本环管片和上一环管片,所述待拼装管片的内弧面具有靠近上一块本环管片的短边侧和靠近上一环管片的长边侧,所述管片拼装机上安装有用于驱动所述机械手以令所述长边侧翻转的俯仰油缸和用于驱动所述机械手以令所述已拼装管片绕所述连接杆的中轴线转动的偏转油缸,管片拼装方法包括以下步骤:

2.一种用于执行如权利要求1中所述的管片拼装方法的用于盾构管片自动定位拼装的控制系统,其特征在于,包括:

3.根据权利要求2所述的用于盾构管片自动定位拼装的控制系统,其特征在于,所述深度视觉模块为深度相机。

技术总结

本发明公开了一种用于盾构管片自动定位拼装的控制系统及管片拼装方法,包括:包括:控制模块,连接于管片拼装机的平移油缸、回转盘、提升油缸、俯仰油缸、偏转油缸和机械手;深度视觉模块,连接于所述控制模块;图像处理模块,连接于所述控制模块;第一计算模块,连接于所述控制模块;第二计算模块,连接于所述控制模块;第三计算模块,连接于所述控制模块;第四计算模块,连接于所述控制模块;第五计算模块,连接于所述控制模块;第六计算模块,连接于所述控制模块;第七计算模块,连接于所述控制模块。本发明解决了现有的单条区间隧道容易出现管片拼装质量波动较大的问题。

技术研发人员:朱叶艇,王泽源,杨正,秦元,翟一欣,朱雁飞,庄欠伟,吴文斐,黄德中,张闵庆,袁玮皓,马志刚,梁贇露

受保护的技术使用者:上海隧道工程有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!