一种碳化硅蒸汽喷射真空泵的制作方法

1.本发明涉及蒸汽喷射真空泵技术领域,尤其涉及一种碳化硅蒸汽喷射真空泵。

背景技术:

2.蒸汽喷射真空泵是以蒸汽为动力制备真空的可靠而经济的设备,该设备不需要电力,没有移动和转动的机件,系统简单、工作可靠,故而广泛使用。常见的蒸汽喷射器由四个部件组成:蒸汽腔、喷咀、混合室和扩散器组成。

3.现有蒸汽喷射真空泵的常用材质是碳钢、铸铁和不锈钢,但由于蒸汽喷射器应用的广泛性,也经常采用其他材质,比如:蒙乃尔合金、哈氏合金、聚四氟乙烯、碳钢内衬石墨等。但是现有材质的选用均不能同时满足高强度、高温、强腐蚀的工况,尤其是被抽容器中含有高温氢氟酸等强腐气体时,现有材质的蒸汽喷射器均不能满足长时间稳定运行的要求,随时存在变形、腐蚀、损坏的风险,现有蒸汽喷射真空泵的结构复杂,组装不方便。

技术实现要素:

4.为了克服上述技术的不足,本发明的目的是提供一种碳化硅蒸汽喷射真空泵。

5.本发明所采用的技术方案是:一种碳化硅蒸汽喷射真空泵,包括用于喷射蒸汽的碳化硅喷咀、钢衬四氟混合室壳体、钢衬四氟扩散器和金属压板法兰,所述钢衬四氟扩散器包括第一锥形管、圆柱管和第二锥形管,所述第一锥形管、圆柱管和第二锥形管同轴设置,所述圆柱管的两端分别与第一锥形管的小直径端和第二锥形管的小直径端固定连通,所述钢衬四氟混合室壳体两端分别设置有进口和出口,所述钢衬四氟混合室壳体的进口端固定设置有用于与金属压板法兰相配合的第一法兰,钢衬四氟混合室壳体的出口端与第一锥形管的大直径端固定连通,钢衬四氟混合室壳体上设置有用于供待混合气体进入钢衬四氟混合室壳体中的被抽气入口,所述碳化硅喷咀上沿其蒸汽入口到蒸汽出口的方向依次设置有圆柱形蒸汽腔、圆锥形收缩腔、圆柱形喉部腔和圆锥形扩张腔,所述碳化硅喷咀靠近圆柱形蒸汽腔的一端通过金属压板法兰与第一法兰固定连接,碳化硅喷咀的另一端伸入钢衬四氟混合室壳体中;所述圆柱形蒸汽腔、圆锥形收缩腔、圆柱形喉部腔和圆锥形扩张腔均同轴设置,所述圆柱形喉部腔的两端分别与圆锥形收缩腔的小直径端和圆锥形扩张腔的小直径端固定连通;所述圆锥形收缩腔的大直径端与圆柱形蒸汽腔相连通。

6.进一步的,所述圆锥形收缩腔大直径端的直径大于圆锥形扩张腔大直径端的直径;所述第一锥形管大直径端的内径小于第二锥形管大直径端的内径。

7.进一步的,所述圆柱形蒸汽腔、圆锥形收缩腔、圆柱形喉部腔、圆锥形扩张腔、第一锥形管、圆柱管和第二锥形管同轴设置。

8.与现有技术相比,本发明具有以下有益效果:

9.本发明的碳化硅喷咀具有高强度、高导热、耐高温性能,工作蒸汽的持续冲刷不会对其结构有影响,保证蒸汽喷射器的稳定运行;且本发明的碳化硅喷咀综合了蒸汽腔和喷嘴两个功能,使蒸汽喷射真空泵结构更简单,组装更方便;由于碳化硅异形件成型技术复

杂,制造成本高,本发明的钢衬四氟混合室壳体和钢衬四氟扩散器采用钢衬四氟材质,既能满足防腐要求,又能相应减少设备投入,有利于碳化硅蒸汽喷射真空泵的推广应用;碳化硅蒸汽喷射真空泵过流件部分防腐性能优异,可以满足高温、强腐蚀条件下的抽真空要求,填补了真空设备在这一使用领域的空白;通过金属压板法兰将碳化硅喷咀密封面通过法兰对夹的方式与钢衬四氟混合室壳体法兰连接在一起,增加了装配的可靠性。

附图说明

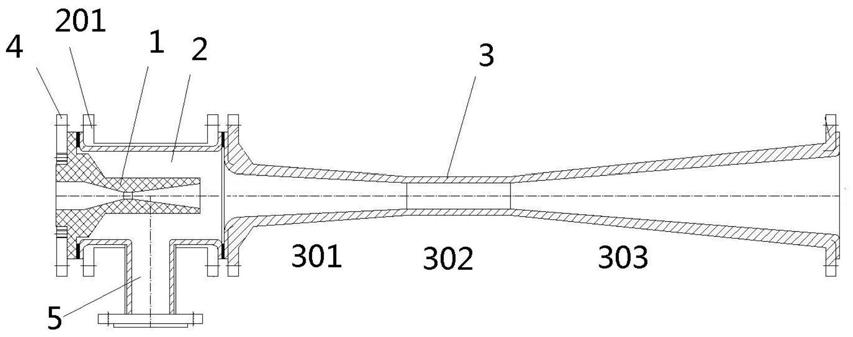

10.图1是本发明的结构示意图;

11.图2是本发明的碳化硅喷咀的结构示意图。

具体实施方式

12.下面结合附图和具体实施例对本发明作详细说明。

13.如图1至图2所示,种碳化硅蒸汽喷射真空泵,包括用于喷射蒸汽的碳化硅喷咀1、钢衬四氟混合室壳体2、钢衬四氟扩散器3和金属压板法兰4,所述钢衬四氟扩散器3包括第一锥形管301、圆柱管302和第二锥形管303,所述第一锥形管301、圆柱管302和第二锥形管303同轴设置,所述圆柱管302的两端分别与第一锥形管301的小直径端和第二锥形管303的小直径端固定连通,所述钢衬四氟混合室壳体2两端分别设置有进口和出口,所述钢衬四氟混合室壳体2的进口端固定设置有用于与金属压板法兰4相配合的第一法兰201,钢衬四氟混合室壳体2的出口端与第一锥形管301的大直径端固定连通,钢衬四氟混合室壳体2上设置有用于供待混合气体进入钢衬四氟混合室壳体2中的被抽气入口5,所述碳化硅喷咀1上沿其蒸汽入口到蒸汽出口的方向依次设置有圆柱形蒸汽腔101、圆锥形收缩腔102、圆柱形喉部腔103和圆锥形扩张腔104,所述碳化硅喷咀1靠近圆柱形蒸汽腔101的一端通过金属压板法兰4与第一法兰201固定连接,碳化硅喷咀1的另一端伸入钢衬四氟混合室壳体2中;所述圆柱形蒸汽腔101、圆锥形收缩腔102、圆柱形喉部腔103和圆锥形扩张腔104均同轴设置,所述圆柱形喉部腔103的两端分别与圆锥形收缩腔102的小直径端和圆锥形扩张腔104的小直径端固定连通;所述圆锥形收缩腔102的大直径端与圆柱形蒸汽腔101相连通。

14.所述圆锥形收缩腔102大直径端的直径大于圆锥形扩张腔104大直径端的直径;所述第一锥形管301大直径端的内径小于第二锥形管303大直径端的内径。

15.所述圆柱形蒸汽腔101、圆锥形收缩腔102、圆柱形喉部腔103、圆锥形扩张腔104、第一锥形管301、圆柱管302和第二锥形管303同轴设置。

16.钢衬四氟混合室壳体2、第一锥形管301、圆柱管302和第二锥形管303均由钢衬四氟材质制成。碳化硅喷咀1由碳化硅材质制成。

17.本发明与待混合气体接触的部分均具有优秀的耐腐蚀性能;工作蒸汽进入碳化硅喷咀1中,经圆锥形收缩腔102的收缩后流速增大,流速增大的工作蒸汽通过圆柱形喉部腔103时产生拉瓦尔效应,降压能全部转化为动能,工作蒸汽流速达到音速,同时在圆锥形扩张腔104大直径端喷出形成真空;在压差的作用下待混合气体由被抽气入口5进入钢衬四氟混合室壳体2内,与工作蒸汽混合后进入钢衬四氟扩散器3,然后混合气体以亚音速通过钢衬四氟扩散器3,此时混合后气体的流速随之降低,压力随之升高,最后从第二锥形管303的大直径端排出。

18.钢衬四氟混合室壳体2和钢衬四氟扩散器3可以采用多种衬氟方式:四氟模压、喷涂pfa、缠绕四氟等,只要制造工艺能达到设计要求均能被视为可替代的衬氟方式。

19.根据抽真空介质腐蚀性能不同,碳化硅喷咀1可以选用无压烧结碳化硅或反应烧结碳化硅。

20.在不考虑制造成本条件下,钢衬四氟混合室壳体2和钢衬四氟扩散器3也可以采用钢衬碳化硅管件技术来设计制作。

21.碳化硅喷咀1也可以设计法兰直接与钢衬四氟混合室壳体2连接,但是碳化硅法兰盘上的法兰孔会因紧固件在锁紧的时候受力不均导致碳化硅法兰盘的碎裂,这种不可靠性设计不作为优选方案。

22.上述实施例以本发明技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于上述的实施例。

技术特征:

1.一种碳化硅蒸汽喷射真空泵,其特征在于:包括用于喷射蒸汽的碳化硅喷咀(1)、钢衬四氟混合室壳体(2)、钢衬四氟扩散器(3)和金属压板法兰(4),所述钢衬四氟扩散器(3)包括第一锥形管(301)、圆柱管(302)和第二锥形管(303),所述第一锥形管(301)、圆柱管(302)和第二锥形管(303)同轴设置,所述圆柱管(302)的两端分别与第一锥形管(301)的小直径端和第二锥形管(303)的小直径端固定连通,所述钢衬四氟混合室壳体(2)两端分别设置有进口和出口,所述钢衬四氟混合室壳体(2)的进口端固定设置有用于与金属压板法兰(4)相配合的第一法兰(201),钢衬四氟混合室壳体(2)的出口端与第一锥形管(301)的大直径端固定连通,钢衬四氟混合室壳体(2)上设置有用于供待混合气体进入钢衬四氟混合室壳体(2)中的被抽气入口(5),所述碳化硅喷咀(1)上沿其蒸汽入口到蒸汽出口的方向依次设置有圆柱形蒸汽腔(101)、圆锥形收缩腔(102)、圆柱形喉部腔(103)和圆锥形扩张腔(104),所述碳化硅喷咀(1)靠近圆柱形蒸汽腔(101)的一端通过金属压板法兰(4)与第一法兰(201)固定连接,碳化硅喷咀(1)的另一端伸入钢衬四氟混合室壳体(2)中;所述圆柱形蒸汽腔(101)、圆锥形收缩腔(102)、圆柱形喉部腔(103)和圆锥形扩张腔(104)均同轴设置,所述圆柱形喉部腔(103)的两端分别与圆锥形收缩腔(102)的小直径端和圆锥形扩张腔(104)的小直径端固定连通;所述圆锥形收缩腔(102)的大直径端与圆柱形蒸汽腔(101)相连通。2.如权利要求1所述的一种碳化硅蒸汽喷射真空泵,其特征在于:所述圆锥形收缩腔(102)大直径端的直径大于圆锥形扩张腔(104)大直径端的直径;所述第一锥形管(301)大直径端的内径小于第二锥形管(303)大直径端的内径。3.如权利要求1所述的一种碳化硅蒸汽喷射真空泵,其特征在于:所述圆柱形蒸汽腔(101)、圆锥形收缩腔(102)、圆柱形喉部腔(103)、圆锥形扩张腔(104)、第一锥形管(301)、圆柱管(302)和第二锥形管(303)同轴设置。

技术总结

本发明所述的一种碳化硅蒸汽喷射真空泵的碳化硅喷咀具有高强度、高导热、耐高温等性能;本发明的碳化硅喷咀综合了蒸汽腔和喷嘴两个功能,使蒸汽喷射真空泵结构更简单,组装更方便;本发明的钢衬四氟混合室壳体和扩散器采用钢衬四氟材质,既能满足防腐要求,又能相应减少设备投入,有利于推广应用;本发明的过流件部分防腐性能优异,可以满足高温、强腐蚀条件下的抽真空要求;通过金属压板法兰将碳化硅喷咀密封面通过法兰对夹的方式与衬四氟混合室法兰连接在一起,增加了装配的可靠性;本发明包括用于喷射蒸汽的碳化硅喷咀、钢衬四氟混合室壳体、钢衬四氟扩散器和金属压板法兰。钢衬四氟扩散器和金属压板法兰。钢衬四氟扩散器和金属压板法兰。

技术研发人员:李志刚 欧宝雷

受保护的技术使用者:无锡英罗唯森科技有限公司

技术研发日:2021.06.25

技术公布日:2021/9/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1