金属-陶瓷复合泵前耐磨衬的制作方法

金属

‑

陶瓷复合泵前耐磨衬

技术领域

1.本实用新型涉及一种泵前耐磨衬,尤其是一种金属

‑

陶瓷复合泵前耐磨衬。

背景技术:

2.在电厂烟气脱硫过程以及其它需要泵送高腐蚀性介质的领域,由于所泵送的介质含有硬质颗粒和高腐蚀性的成分,因此对泵的材料具有很高的要求。现有技术下,使用双相不锈钢或超级双相不锈钢的技术方案成本非常的高,而且其耐磨性和耐腐蚀性无法令人满意。使用金属加上衬橡胶的技术方案的缺点则是所加衬的橡胶层使用寿命不长,容易剥落。因此,本领域技术人员也开始考虑金属

‑

陶瓷复合泵前耐磨衬。

3.cn210552628u公开了一种泵用非金属内衬进浆环骨架,包括金属骨架层和非金属内衬层;金属骨架层内表面的第一端面上设置有穿透第一端面的排气孔,第一凹槽和第二凹槽的内角和外角均为圆角,从而利用金属骨架上的特殊凹槽结构提高了非金属内衬层与金属骨架之间的附着强度,利用特殊圆角和排气结构设计改善了非金属内衬材料下料和排气工艺。

4.cn103982442b公开了一种内衬碳化硅陶瓷的脱硫泵,其中前护板和后护板上设有凹槽以便于浇注陶瓷材料的固定连接。

5.上述金属

‑

陶瓷复合泵的泵前耐磨衬中为加强金属和陶瓷的结合而引入了凹槽,但这种凹槽本身仍然存在陶瓷浇铸过程中排气不佳的问题,导致金属和陶瓷的结合不强。另外,cn210552628u为设计排气孔而设计了水平的第一端面,在金属骨架层的内侧面形成了折角,这反而导致排气方面的问题。

6.因此,需要在金属

‑

陶瓷复合泵的泵前耐磨衬中改善陶瓷层与金属层的结合,保证结合强度,防止陶瓷层的开裂、脱落、气孔和组织疏松。

技术实现要素:

7.为解决上述技术问题,本实用新型提供了一种金属

‑

陶瓷复合泵前耐磨衬,该金属

‑

陶瓷复合泵前耐磨衬包括金属层和浇注在所述金属层上的陶瓷层,其特征在于,所述金属层在与所述陶瓷层相结合的内侧面和外侧面上均设有至少一条镶嵌槽,其中,所述镶嵌槽具有角度适于向上排气的斜面或圆角。

8.在此实施形式中,金属层与陶瓷层相结合的内侧面和外侧面分别指的是金属

‑

陶瓷复合泵前耐磨衬的径向内侧和径向外侧。

9.由于内侧面和外侧面上的镶嵌槽都具有角度适于向上排气的斜面或圆角,因此在浇铸的陶瓷材料流下时,能够充分地排出凹槽内的气体,从而即利用了金属与陶瓷之间的镶嵌加强了两者之间的连接,又避免了通常呈直角、燕尾形或半工字形的凹槽中的折角部分内积存的气体不宜排出的缺点。

10.优选的是,所述金属

‑

陶瓷复合泵前耐磨衬的内侧面由若干倾斜面过渡而成,不具有水平台阶面。若干倾斜面直接连接在一起,也有助于浇铸陶瓷材料时陶瓷材料的流动和

排出积存的气体。

11.优选的是,金属

‑

陶瓷复合泵前耐磨衬在外侧面具有若干加强筋,使前耐磨衬形成力学上稳定的结构。加强筋优选旋转对称地布置。

12.优选的是,所述金属层的外侧面在所述金属

‑

陶瓷复合泵前耐磨衬的重心面位置处设有起吊螺纹,使得重量较大的前耐磨衬能够被稳定地起吊和安装。

13.优选的是,金属

‑

陶瓷复合泵前耐磨衬上一体地形成了与泵入口管道连接的法兰。法兰与前耐磨衬集成为一体件,简化了结构,减少了零件数量。

14.优选的是,所述金属

‑

陶瓷复合泵前耐磨衬在背对所述陶瓷层一侧具有若干连接所述金属

‑

陶瓷复合泵前耐磨衬的轮毂与周缘的加强筋。

15.在根据本发明的优选实施形式中,所述金属

‑

陶瓷复合泵前耐磨衬的金属层的厚度在20

‑

35mm之间,而所述金属

‑

陶瓷复合泵前耐磨衬的陶瓷层的厚度则在10

‑

20mm之间。

16.优选的是,金属

‑

陶瓷复合泵前耐磨衬的金属层在与所述陶瓷层的结合面具有大于ra100的表面粗糙度。这一粗糙度可以通过本领域的任何常规手段(例如砂纸打磨、喷丸喷砂等)实现,有助于陶瓷材料在金属层的表面上的附着。

附图说明

17.下面结合附图详细说明本发明的实施例,在附图中:

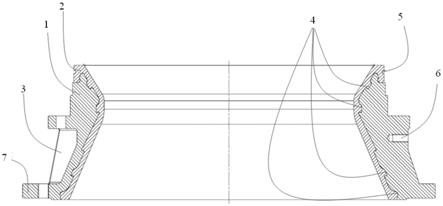

18.图1示意性地示出了根据本实用新型的金属

‑

陶瓷复合泵前耐磨衬的轴向剖视图;

19.图2示意性地示出了根据本实用新型的金属

‑

陶瓷复合泵前耐磨衬的立体图。

具体实施方式

20.图1和图2分别示意性地示出了根据本实用新型的金属

‑

陶瓷复合泵前耐磨衬的轴向剖视图和立体图。如图1所示,陶瓷层2浇铸在金属层1上,金属层1通过设在内侧面上的若干镶嵌槽4和外侧面上的镶嵌槽5实现金属层1和陶瓷层2之间的镶嵌。金属层1乃至浇铸在金属层1上的陶瓷层2的内侧面由两个分别向内、向外倾斜的倾斜面接续而成。这样的设计中,由于没有水平方向的台阶面,陶瓷材料在浇铸时的流动更为顺畅。

21.而且,由于镶嵌槽4和5都具有角度适于向上排气的斜面或圆角,镶嵌槽4、5本身中也不容易积存气体,从而在陶瓷层和金属层之间形成紧密的结合。

22.在此实施例中,图中仅示出一个在外侧面上的镶嵌槽,但应当理解,外侧面上也可以根据需要设置多个镶嵌槽5而不背离本实用新型的范围。同样,组成金属层1的内侧面的倾斜面亦可以有多个,只要没有水平的台阶面并且在各倾斜面之间平滑过渡即可。

23.此外,在此实施例中,还将起吊螺纹布置在金属层外侧面上的所述金属

‑

陶瓷复合泵前耐磨衬的重心面位置处。这样做最大限度地减小了起吊和安装时的扭转力矩,提供了更好的稳定性。

24.金属

‑

陶瓷复合泵前耐磨衬在外侧面具有若干加强筋3。

25.另外,金属

‑

陶瓷复合泵前耐磨衬上一体地形成了与泵入口管道连接的法兰。法兰与前耐磨衬集成为一体件,简化了结构,减少了零件数量。

26.以上记载了本实用新型的优选实施例,但是本实用新型的精神和范围不限于这里所公开的具体内容。本领域技术人员能够根据本实用新型的教导任意组合和扩展上述各实

施例而在本实用新型的精神和范围内做出更多的实施方式和应用。本实用新型的精神和范围不由具体实施例来限定,而由权利要求来限定。

27.附图标记列表

[0028]1ꢀꢀꢀꢀꢀꢀ

金属层

[0029]2ꢀꢀꢀꢀꢀꢀ

陶瓷层

[0030]3ꢀꢀꢀꢀꢀꢀ

加强筋

[0031]

4、5

ꢀꢀꢀ

镶嵌槽

[0032]6ꢀꢀꢀꢀꢀꢀ

起吊螺纹

[0033]7ꢀꢀꢀꢀꢀꢀ

法兰

技术特征:

1.一种金属

‑

陶瓷复合泵前耐磨衬,该金属

‑

陶瓷复合泵金属

‑

陶瓷复合泵前耐磨衬包括金属层(1)和浇注在所述金属层(1)上的陶瓷层(2),其特征在于,所述金属层(1)在与所述陶瓷层(2)相结合的内侧面和外侧面上均设有至少一条镶嵌槽,其中,所述镶嵌槽具有角度适于向上排气的斜面或圆角。2.根据权利要求1所述的金属

‑

陶瓷复合泵前耐磨衬,其特征在于,所述金属

‑

陶瓷复合泵前耐磨衬的内侧面由若干倾斜面过渡而成,不具有水平台阶面。3.根据权利要求1或2所述的金属

‑

陶瓷复合泵前耐磨衬,其特征在于,所述金属

‑

陶瓷复合泵前耐磨衬在外侧面具有若干加强筋(3)。4.根据权利要求1或2所述的金属

‑

陶瓷复合泵前耐磨衬,其特征在于,所述金属层(1)的外侧面在所述金属

‑

陶瓷复合泵前耐磨衬的重心面位置处设有起吊螺纹(6)。5.根据权利要求1或2所述的金属

‑

陶瓷复合泵前耐磨衬,其特征在于,所述金属

‑

陶瓷复合泵前耐磨衬上一体地形成了与泵入口管道连接的法兰(7)。6.根据权利要求1或2所述的金属

‑

陶瓷复合泵前耐磨衬,其特征在于,所述金属

‑

陶瓷复合泵前耐磨衬的金属层(1)的厚度在20

‑

35mm之间。7.根据权利要求1或2所述的金属

‑

陶瓷复合泵前耐磨衬,其特征在于,所述金属

‑

陶瓷复合泵前耐磨衬的陶瓷层(2)的厚度在10

‑

20mm之间。8.根据权利要求1或2所述的金属

‑

陶瓷复合泵前耐磨衬,其特征在于,所述金属

‑

陶瓷复合泵前耐磨衬的金属层(1)在与所述陶瓷层(2)的结合面具有大于ra100的表面粗糙度。

技术总结

本实用新型涉及一种金属

技术研发人员:邓晓明 邹礼生

受保护的技术使用者:安德里茨(中国)有限公司

技术研发日:2021.03.17

技术公布日:2021/10/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1