一种非金属叶轮组件及其磁力泵的制作方法

1.本实用新型涉及磁力泵,尤其涉及塑料磁力泵。

背景技术:

2.塑料磁力驱动离心泵是化工、冶炼、环保水处理业中常用的防腐磁力泵。

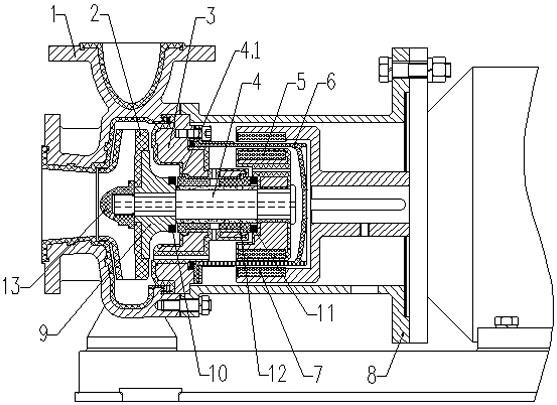

3.如图1所示,电机5.5kw以上的塑料磁力驱动离心泵常用的结构是内转子磁钢4与叶轮1为分体结构,两者之间有陶瓷主轴3联接,主轴支承在泵盖2上,塑料叶轮套设在主轴上。现有技术为了保证塑料叶轮的抗扭力,须在叶轮的幅板内加设金属预埋件1.1,又为了防止叶轮金属预埋件被输送的液体腐蚀,必须把金属预埋件包裹封闭在塑料叶轮体内。而生产这种结构的叶轮,工艺复杂,需要通过叶轮芯定位加料预压制,初步成型后再脱出定位模具,再加料进行二次压制后,再脱模才能做出合格的叶轮,工艺线路很复杂,工艺流程也很繁锁。这种结构的叶轮无法在注塑机上注塑获得,因此生产效率十分低,以进口80mm的塑料磁力驱动离心泵为例,单班一天只能生产2-3个叶轮。

4.人们为了提升生产效率,采用裸露局部叶轮金属预埋件,得以让金属预埋件能在模具上定位,这样结构的叶轮可以在注塑机上生产,生产效率也提高数十倍。但这种裸露金属芯的塑料叶轮在组装时,需封闭金属芯,防止液体腐蚀叶轮金属预埋件,这就是个难题。因为磁力驱动离心泵采用的陶瓷主轴,主轴螺纹受力差,对叶轮上密封金属的封口压紧力不足,一经开机工作,叶轮金属预埋件就会松动,而进酸腐蚀。

5.因此,业内仍沿用着这金属预埋件全包裹结构的磁力驱动离心泵塑料叶轮,仍旧停留在手工制作,低生产效率的水平上,无法利用现在已很普遍的数控注塑成型技术制作磁力泵的叶轮,需进一步改良。

技术实现要素:

6.本实用新型针对现有技术的不足,提供一种不需设置塑料叶轮金属预埋件,而又可以用注塑成型的方法制作叶轮,提高工作效率近十倍,又不会产生叶轮腐蚀,可以与陶瓷轴兼容匹配、安装方便的非金属叶轮组件及其磁力泵。

7.为实现本发明目的,提供下以下技术方案:一种非金属叶轮组件,包括由幅板、幅板上的叶片构成的叶轮,其特征在于另设有传动套,传动套包括套体和中心轴孔,套体一端插设并固定于幅板中心对应开设的安装孔内。

8.作为优选,套体一端的外径上围绕圆心径向阵列开设有弧形凹槽构成齿轮状,幅板中心安装孔对应开设有弧形凹槽,使两者耦合连接。

9.作为优选,套体一端的外径上围绕圆心径向阵列有凸条,幅板中心安装孔对应开设有凹条,使两者凹凸耦合连接。

10.设置凹凸形状是与传动环上的凹凸耦合匹配,起到传导主轴上的旋转扭力的作用。

11.作为优选,传动套材质为非金属材料或耐酸金属。

12.作为优选,非金属材料为酚醛玻璃钢或聚苯硫醚或聚偏氟乙烯。

13.作为优选,叶轮为开式叶轮或闭式叶轮。

14.作为优选,中心轴孔为方形或有防扭平面的孔形。

15.为实现本发明目的,提供了一种磁力泵,其特征在于非金属叶轮组件应用于磁力泵。

16.所述的磁力泵,包括主轴、衬塑泵体、衬塑泵盖、滑动轴承套、内磁转子体、隔离套、外磁转子、安装座、前止退环、后止推环。

17.作为优选,衬塑泵盖采用聚丙烯材料制作,泵盖中包裹金属预埋件,泵盖上加工中孔。

18.本发明有益效果:本实用新型通过在叶轮一侧设置有传递扭力功能的传动套,使主轴上的扭力,由传动套传递到叶轮上,让叶轮在磁力驱动下旋转做功,输送液体,取消了叶轮中埋设金属预埋件的必要性,从而使叶轮组件可以在自动注塑机上注塑成型,能大幅度提高叶轮的生产效率,同时能提升离心泵的防腐性能。

附图说明

19.图1为现有技术中塑料磁力泵的结构示意图。

20.图2为实施例1的结构示意图。

21.图3为图2中叶轮的主视图。

22.图4为图3的左视图。

23.图5为图2中传动套的主视图。

24.图6为图5的左视图。

25.图7为实施例2的叶轮的主视图。

26.图8为图7的左视图。

27.图9为实施例2的传动套的主视图。

28.图10为图9的a-a剖视图。

29.图11为实施例1泵盖的结构示意图。

30.图12为实施例1内磁转子的结构示意图。

31.图13为图12的右视图。

具体实施方式

32.实施例1:如图2-5所示,磁力泵,包括主轴4、衬塑泵体1、衬塑泵盖3、滑动轴承套12、内磁转子5、隔离套6、外磁转子7、安装座8、前止退环10、后止推环11,其安装结构为现有技术常规的安装方式,具体制作为:主轴4选用碳化硅材料,泵盖3采用聚丙烯材料制作,如图11所示,泵盖3中包裹金属预埋件3.1,泵盖上加工中孔3.2。

33.滑动轴承套12选用填充四氟或碳石墨材料按图制作。

34.所述内磁转子5选用钕铁硼磁钢,按图要求用聚全氟乙丙烯包裹封闭制作。

35.所述内磁转子5设有中孔,中孔5.1设有带切边的圆形(如图12、13),目的是为了防转。

36.所述隔离套6选用聚偏氟乙烯用注塑工艺开模注塑获得。

37.所述外磁钢7、安装座8的制作与现有技术的磁力泵制作方法无异。

38.其非金属叶轮组件,包括由幅板2.1、幅板2.1上的叶片2.2构成的开式叶轮2,开式叶轮2选用聚丙烯材料开制注塑模具注塑获得,开式叶轮2后设有传动套9,传动套9采用酚醛玻璃钢材料开制钢模热压获得,传动套9包括套体9.1和中心轴孔9.2,中心轴孔9.2为方形,套体9.1一端的外径上围绕圆心径向阵列开设有弧形凹槽9.1.1构成齿轮状,幅板2.1中心安装孔2.1.1对应开设有弧形凹槽2.1.2,使两者耦合连接。

39.各部件制作完成后,就可以把各组件组合安装,把滑动轴承套12安装在泵盖3的中孔内,在主轴上分别装上内磁转子体5、后止推环11,再把主轴套设在滑动轴承12的中孔内,再分别依次装上前止退环10、传动套9、开式叶轮2、轴拼帽13,再把泵壳1、隔离套6、安装座8组合安装在一起,并在各部加设垫床。用螺栓把安装座8与泵壳1紧固联接,再进行调试、油漆、包装等工序,就可以得到本实施例所述的塑料磁力驱动离心泵。所述传动套9的安装结构是指传动套被轴拼帽13压固于叶轮2与主轴上的限位台阶4.1之间。

40.实施例2:参照实施例1,如图7-10所示,其余特征不变,套体9.1一端的外径上围绕圆心径向阵列有凸条9.1.2,幅板2.1中心安装孔2.1.1对应开设有凹条2.1.3,使两者凹凸耦合连接。

41.上述实施例仅为本实用新型优选实施例,传动环的材质可以选用钢性好、防腐性能好的非金属材料,例如酚醛玻璃钢、聚苯硫醚、聚偏氟乙烯,也可以是耐酸金属合金等。离心泵可以是衬塑型,也可以是全塑型,都在本发明的发明要义范围内。主轴可以是陶瓷材质,也可以是其它材质。

技术特征:

1.一种非金属叶轮组件,包括由幅板、幅板上的叶片组成的叶轮,其特征在于另设有传动套,传动套包括套体和中心轴孔,套体一端插设并固定于幅板中心对应开设的安装孔内。2.根据权利要求1所述的一种非金属叶轮组件,其特征在于套体一端的外径上围绕圆心径向阵列开设有弧形凹槽构成齿轮状,幅板中心安装孔对应开设有弧形凹槽,使两者耦合连接。3.根据权利要求1所述的一种非金属叶轮组件,其特征在于套体一端的外径上围绕圆心径向阵列有凸条,幅板中心安装孔对应开设有凹条,使两者凹凸耦合连接。4.根据权利要求1所述的一种非金属叶轮组件,其特征在于传动套材质为非金属材料或耐酸金属。5.根据权利要求4所述的一种非金属叶轮组件,其特征在于非金属材料为酚醛玻璃钢或聚苯硫醚或聚偏氟乙烯。6.根据权利要求1所述的一种非金属叶轮组件,其特征在于叶轮为开式叶轮或闭式叶轮。7.根据权利要求1所述的一种非金属叶轮组件,其特征在于中心轴孔为方形或有防扭平面的孔形。8.一种利用如权利要求1-7之一所述的非金属叶轮组件的磁力泵,其特征在于包括主轴、衬塑泵体、衬塑泵盖、滑动轴承套、内磁转子体、隔离套、外磁转子、安装座、前止退环、后止推环。9.根据权利要求8所述的磁力泵,其特征在于衬塑泵盖采用聚丙烯材料制作,泵盖中包裹金属预埋件,泵盖上加工中孔。

技术总结

本实用新型公开了一种非金属叶轮组件及其磁力泵,包括主轴、衬塑泵体、衬塑泵盖、滑动轴承套、内磁转子体、隔离套、外磁转子、安装座、前止退环、后止推环。叶轮组件包括叶轮、传动套,传动套包括套体和中心轴孔,套体一端插设并固定于幅板中心对应开设的安装孔内。其不需设置金属预埋件,可以用注塑成型的方法制作叶轮,大大提高工作效率。大大提高工作效率。大大提高工作效率。

技术研发人员:蒋龙福 张辉雄

受保护的技术使用者:宜兴市宙斯泵业有限公司

技术研发日:2021.08.06

技术公布日:2022/3/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1