一种可实现不同负载举升的气动控制回路的制作方法

1.本实用新型涉及气动控制领域,特别是一种可实现不同负载举升的气动控制回路。

背景技术:

2.目前在机械领域经常使用各种各样的气动控制回路。传统的举升控制回路的功能相对单一,即一套举升系统的压力只有一个预先设定的值,存在较大的局限性。如果需要对多个不同重量的工件进行举升操作,就需要设置多套举升系统,这样做不论是前期的经济成本还是后期维护成本都非常高。而如果能够让一套据省系统能够对不同重量的工件实现举升操作,就可以大幅降低车间的整体设备成本。因此现在需要一种能够解决上述问题的方法或装置。

技术实现要素:

3.本实用新型是为了解决现有技术所存在的上述不足,提出一种低成本、高性能、可实现自主执行和低人员参与,并能够针对不同重量的工件,以实现多种压力举升的控制回路。

4.本实用新型的技术解决方案是:一种可实现不同负载举升的气动控制回路,其特征在于:所述的气动控制回路包括气缸1和与气源相连的气源处理2,所述气源处理2的输出端通过相互并联的第一按钮管路3和第二按钮管路4与两位五通双气控阀5相连,在所述的第一按钮管路3上设置有第一按钮6,所述的第二按钮管路4上设置有第二按钮7,

5.所述两位五通双气控阀5的2口与第一单向节流调速阀8的进气口相连,而第一单向节流调速阀8的出气口则与气缸1的退回端气口相连,

6.所述两位五通双气控阀5的4口则通过管路分别与第一行程开关9、第二行程开关10和第三行程开关11相连,

7.所述第一行程开关9的2口与第一排气减压阀12的进气口相连,而第一排气减压阀12的出气口则与第一梭阀13的1口连接,

8.所述第二行程开关10的2口与第二排气减压阀14的进气口相连,而第二排气减压阀14的出气口则与第一梭阀13的2口连接,

9.所述第三行程开关11的2口与第三排气减压阀15的进气口相连,而第三排气减压阀15的出气口则与第二梭阀16的2口连接,

10.所述第一梭阀13的3口与第二梭阀16的1口连接,所述第二梭阀16的3口则与第二单向节流调速阀17的进气口连接,所述第二单向节流调速阀17的出气口则与气缸1的伸出端气口连接。

11.本实用新型同现有技术相比,具有如下优点:

12.本种结构形式的可实现不同负载举升的启动控制回路,其结构简单,设计巧妙,布局合理,它针对传统的气动举升系统功能相对单一的问题,设计出一种特殊的结构,它通过

在多个调压回路之间进行切换的方式,来获得不同的输出压力,从而实现对多个不同重量的重物的举升操作;而且它利用行程开关实现不同重物的自动化检测,从而实现自动调整输出载荷的目的。它的出现,可以仅用一台设备实现多个不同负载的举升,从而达到节省经济成本和维护成本的目的。并且它的制作工艺简单,制造成本低廉,因此可以说它具备了多种优点,特别适合于在本领域中推广应用,其市场前景十分广阔。

附图说明

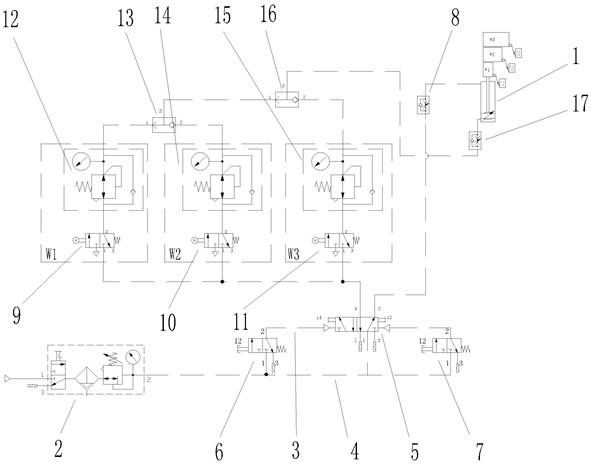

13.图1是本实用新型实施例的结构示意图。

具体实施方式

14.下面将结合附图说明本实用新型的具体实施方式。如图1所示:一种可实现不同负载举升的气动控制回路,它包括气缸1和与气源相连的气源处理2,所述气源处理2的输出端通过相互并联的第一按钮管路3和第二按钮管路4与两位五通双气控阀5相连,在所述的第一按钮管路3上设置有第一按钮6,所述的第二按钮管路4上设置有第二按钮7,

15.所述两位五通双气控阀5的2口与第一单向节流调速阀8的进气口相连,而第一单向节流调速阀8的出气口则与气缸1的退回端气口相连,

16.所述两位五通双气控阀5的4口则通过管路分别与第一行程开关9、第二行程开关10和第三行程开关11相连,

17.所述第一行程开关9的2口与第一排气减压阀12的进气口相连,而第一排气减压阀12的出气口则与第一梭阀13的1口连接,

18.所述第二行程开关10的2口与第二排气减压阀14的进气口相连,而第二排气减压阀14的出气口则与第一梭阀13的2口连接,

19.所述第三行程开关11的2口与第三排气减压阀15的进气口相连,而第三排气减压阀15的出气口则与第二梭阀16的2口连接,

20.所述第一梭阀13的3口与第二梭阀16的1口连接,所述第二梭阀16的3口则与第二单向节流调速阀17的进气口连接,所述第二单向节流调速阀17的出气口则与气缸1的伸出端气口连接。

21.本实用新型实施例的可实现不同负载举升的气动控制回路的工作过程如下:开通气源,气源处理2开始工作;预先根据需要举升的三种不同工件w1、w2和w3的重量,调节第一排气减压阀12、第二排气减压阀14和第三排气减压阀15的预设压力,同时第一行程开关9、第二行程开关10和第三行程开关11分别能够识别出w1、w2和w3上的触发点,即本回路的控制系统能够自动判断出当前工件为w1、w2和w3中的哪一个;

22.气缸伸出:按动第一按钮6,第一按钮6的2口出气,两位五通双气控阀5的14口进气,两位五通双气控阀5换向,4口出气。

23.负载w1的情况:当第一行程开关9检测到当前的负载为w1时,w1回路进入工作状态。第一行程开关9接通,第一行程开关9换向,2口出气。第一排气减压阀12的进气口进气,第一排气减压阀12的出气口出气。输出压力为预设负载w1对应的压力。气体通过第一梭阀13、第二梭阀16和第二单向节流调速阀17进入气缸1的伸出端进气口。气缸1获得与w1重量相应的举升力,完成对w1的举升动作。

24.负载w2的情况:当第二行程开关10检测到当前的负载为w2时,w2回路进入工作状态。第二行程开关10接通,第二行程开关10换向,2口出气。第二排气减压阀14的进气口进气,第二排气减压阀14的出气口出气。输出压力为预设负载w2对应的压力。气体通过第一梭阀13、第二梭阀16和第二单向节流调速阀17进入气缸1的伸出端进气口。气缸1获得与w2重量相应的举升力,完成对w2的举升动作。

25.负载w3的情况:当第三行程开关11检测到当前的负载为w3时,w3回路进入工作状态。第三行程开关11接通,第三行程开关11换向,2口出气。第三排气减压阀15的进气口进气,第三排气减压阀15的出气口出气。输出压力为预设负载w3对应的压力。气体通过第二梭阀16和第二单向节流调速阀17进入气缸1的伸出端进气口。气缸1获得与w3重量相应的举升力,完成举升动作。

26.气缸退回:按动第二按钮7,第二按钮7的2口出气,两位五通双气控阀5的12口进气,两位五通双气控阀5换向,2口出气。通过第一单向节流调速阀8,气缸1的退回端进气口进气。气缸退回。

27.通过以上过程,可以实现气缸1在针对不同重量的工件时(w1、w2和w3),启动切换与工件相匹配的压力从而实现举升动作。

技术特征:

1.一种可实现不同负载举升的气动控制回路,其特征在于:所述的气动控制回路包括气缸(1)和与气源相连的气源处理(2),所述气源处理(2)的输出端通过相互并联的第一按钮管路(3)和第二按钮管路(4)与两位五通双气控阀(5)相连,在所述的第一按钮管路(3)上设置有第一按钮(6),所述的第二按钮管路(4)上设置有第二按钮(7),所述两位五通双气控阀(5)的2口与第一单向节流调速阀(8)的进气口相连,而第一单向节流调速阀(8)的出气口则与气缸(1)的退回端气口相连,所述两位五通双气控阀(5)的4口则通过管路分别与第一行程开关(9)、第二行程开关(10)和第三行程开关(11)相连,所述第一行程开关(9)的2口与第一排气减压阀(12)的进气口相连,而第一排气减压阀(12)的出气口则与第一梭阀(13)的1口连接,所述第二行程开关(10)的2口与第二排气减压阀(14)的进气口相连,而第二排气减压阀(14)的出气口则与第一梭阀(13)的2口连接,所述第三行程开关(11)的2口与第三排气减压阀(15)的进气口相连,而第三排气减压阀(15)的出气口则与第二梭阀(16)的2口连接,所述第一梭阀(13)的3口与第二梭阀(16)的1口连接,所述第二梭阀(16)的3口则与第二单向节流调速阀(17)的进气口连接,所述第二单向节流调速阀(17)的出气口则与气缸(1)的伸出端气口连接。

技术总结

本实用新型公开一种可实现不同负载举升的气动控制回路,其特征在于:所述的气动控制回路包括气缸(1)和与气源相连的气源处理(2),所述气源处理(2)的输出端通过相互并联的第一按钮管路(3)和第二按钮管路(4)与两位五通双气控阀(5)相连,在所述的第一按钮管路(3)上设置有第一按钮(6),所述的第二按钮管路(4)上设置有第二按钮(7)。置有第二按钮(7)。置有第二按钮(7)。

技术研发人员:王熙宁

受保护的技术使用者:大连奥托股份有限公司

技术研发日:2021.12.07

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1