一种新型坑道钻机用主油缸的制作方法

1.本实用新型涉及坑道钻机用油缸技术领域,尤其是一种新型坑道钻机用主油缸。

背景技术:

2.经过多年的发展,我国煤矿井下坑道技术也有着历史性的跨越,相关研究成果已达到的国际领先水平,其中自主研发的坑道钻及设备已被广泛应用于煤矿井下补充勘探、瓦斯抽采、水害防治、地质异常体探查、冲击地压防治、探查火区及注水灭火等方面,用坑道钻机代替地面钻探,对矿井深部进行勘探,可以避开地表覆盖层和浅部采空区,即简化工艺,又节省钻探工程量,加快作业进度,降低施工难度及成本。目前现有坑道钻机用主油缸,主要是负责坑道钻机的下钻以及提钻提供动力,因主油缸的缸径与杆径截面积的不同,往往是提升力大于给进力,对于水平以及垂直向上开孔时,给进力不足,影响坑道钻机的钻进能力。

技术实现要素:

3.本实用新型所要解决的技术问题在于针对现有技术的不足提供一种结构简单,拆装方便,提升给进力的新型坑道钻机用主油缸。

4.本实用新型所要解决的技术问题是通过以下技术方案来实现的,本实用新型是一种新型坑道钻机用主油缸,其特征在于:包括第一活塞杆、第二活塞杆、缸筒、活塞筒和液压系统,所述活塞筒滑动套装在缸筒内,第一活塞杆和第二活塞杆通过过渡接头连接且位于缸筒和活塞筒内,所述主油缸通过连接在第一活塞杆端部的连接头以及连接在第二活塞杆端部的固定轴安装在坑道钻机的桅杆内,所述缸筒通过滑座与坑道钻机的动力头直接连接,所述第一活塞杆、过渡接头、第二活塞杆与活塞筒组成第一级油缸,所述活塞筒与缸筒组成第二级油缸;所述液压系统包括设置在第一活塞杆上的a油口、设置在缸筒上的b油口和c油口以及设置在第二活塞杆上的d油口,所述a油口与b油口相通, c油口和d油口相通。

5.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,所述缸筒的两端安装有第一螺塞,所述活塞筒的两端安装有第二螺塞。

6.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,所述连接头通过销轴与第一活塞杆铰接。

7.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,所述第一级油缸和第二油缸组成双级油缸,双级油缸的缸径及杆径的截面差相同。

8.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,所述第一活塞杆与第二活塞杆通过螺纹扣与过渡接头连接。

9.与现有技术相比,本实用新型的有益效果是,通过简单调整,取消链条倍速机构的给进方式,由主油缸缸筒直接连接坑道钻机的动力头,拆装方便,在保证使用功能的情况下降低成本;区别普通的油缸直连,通过桅杆硬连接直接约束主油缸的两端,由缸筒来实现动力头的前、后移动,解决了因为油缸太长失稳现象;由于桅杆内部空间有限,通过主油缸的

第一级、第二级油缸的组合,进一步增加了坑道钻机的给进、提升行程,适合不同长度钻杆的使用;由于主油缸的缸径与杆径截面差相同,使得液压力作用后油缸提升力等于给进力,增加了钻机的使用范围。

附图说明

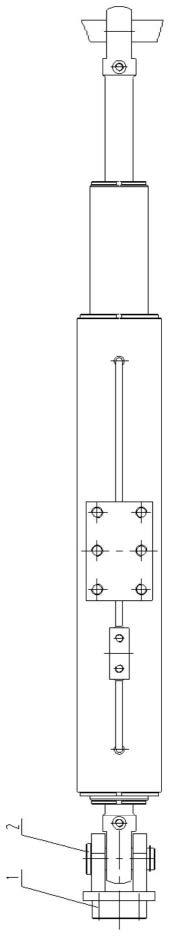

10.图1为本实用新型主油缸俯视结构示意图;

11.图2为本实用新型主油缸半剖结构示意图。

12.图中:1. 连接头,2.销轴,3.第一活塞杆,4.缸筒,5.第一螺塞,6.活塞筒,7.过渡接头,8.第二螺塞,9.第二活塞杆,10.固定轴,11. a油口,12.b油口,13.c油口,14.d油口。

具体实施方式

13.以下进一步描述本实用新型的具体技术方案,以便于本领域的技术人员进一步地理解本实用新型,而不构成对其权利的限制。

14.参照图1-图2,一种新型坑道钻机用主油缸,其特征在于:包括第一活塞杆5、第二活塞杆9、缸筒4、活塞筒6和液压系统,所述活塞筒滑动套装在缸筒内,第一活塞杆和第二活塞杆通过过渡接头7连接且位于缸筒和活塞筒内,所述主油缸通过连接在第一活塞杆端部的连接头1以及连接在第二活塞杆端部的固定轴10安装在坑道钻机的桅杆内,所述缸筒通过滑座与坑道钻机的动力头直接连接,所述第一活塞杆、过渡接头、第二活塞杆与活塞筒组成第一级油缸,所述活塞筒与缸筒组成第二级油缸;所述液压系统包括设置在第一活塞杆上的a油口11、设置在缸筒上的b油口12和c油口13以及设置在第二活塞杆上的d油口14,所述a油口与b油口相通, c油口和d油口相通。

15.所述缸筒的两端安装有第一螺塞,所述活塞筒的两端安装有第二螺塞。

16.所述连接头通过销轴与第一活塞杆铰接。

17.所述第一级油缸和第二油缸组成双级油缸,双级油缸的缸径及杆径的截面差相同。

18.所述第一活塞杆与第二活塞杆通过螺纹扣与过渡接头连接。

19.主油缸的结构,通过取消链条、引导轮等辅助件与动力头直接连接,使得主油缸整体结构简洁,装卸以及维修方便,通过液压油作用双级油缸实现动力头往复运动,主油缸通过连接头以及固定轴固定于桅杆框架之内,解决的普通油缸失稳现象,连接头与桅杆间隙连接来消除因油缸的缸杆太长所带来的加工误差问题。双级油缸的缸径、杆径截面差相等,且液压系统中a油口与b油口相通,c油口与d油口相通,在液压力的作用下油缸的提升力等于给进力。

技术特征:

1.一种新型坑道钻机用主油缸,其特征在于:包括第一活塞杆、第二活塞杆、缸筒、活塞筒和液压系统,所述活塞筒滑动套装在缸筒内,第一活塞杆和第二活塞杆通过过渡接头连接且位于缸筒和活塞筒内,所述主油缸通过连接在第一活塞杆端部的连接头以及连接在第二活塞杆端部的固定轴安装在坑道钻机的桅杆内,所述缸筒通过滑座与坑道钻机的动力头直接连接,所述第一活塞杆、过渡接头、第二活塞杆与活塞筒组成第一级油缸,所述活塞筒与缸筒组成第二级油缸;所述液压系统包括设置在第一活塞杆上的a油口、设置在缸筒上的b油口和c油口以及设置在第二活塞杆上的d油口,所述a油口与b油口相通, c油口和d油口相通。2.根据权利要求1所述的新型坑道钻机用主油缸,其特征在于:所述缸筒的两端安装有第一螺塞,所述活塞筒的两端安装有第二螺塞。3.根据权利要求1所述的新型坑道钻机用主油缸,其特征在于:所述连接头通过销轴与第一活塞杆铰接。4.根据权利要求1所述的新型坑道钻机用主油缸,其特征在于:所述第一级油缸和第二油缸组成双级油缸,双级油缸的缸径及杆径的截面差相同。5.根据权利要求1所述的新型坑道钻机用主油缸,其特征在于:所述第一活塞杆与第二活塞杆通过螺纹扣与过渡接头连接。

技术总结

一种新型坑道钻机用主油缸,属于坑道钻机用油缸技术领域。包括第一活塞杆、第二活塞杆、缸筒、活塞筒和液压系统,所述活塞筒滑动套装在缸筒内,第一活塞杆和第二活塞杆通过过渡接头连接且位于缸筒和活塞筒内,缸筒通过滑座与坑道钻机的动力头直接连接,所述液压系统包括设置在第一活塞杆上的A油口、设置在缸筒上的B油口和C油口以及设置在第二活塞杆上的D油口,所述A油口与B油口相通,C油口和D油口相通。本实用新型的有益效果是,通过简单调整,主油缸缸筒直接连接坑道钻机的动力头,拆装方便,由于主油缸的缸径与杆径截面差相同,使得液压力作用后油缸提升力等于给进力。作用后油缸提升力等于给进力。作用后油缸提升力等于给进力。

技术研发人员:朱冬钰 姜州 王海镔 赵娟

受保护的技术使用者:连云港黄海勘探技术有限公司

技术研发日:2021.12.21

技术公布日:2022/6/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1