一种用于钢包滑板驱动用自锁型驱动油缸及自锁紧方法与流程

本发明涉及金属冶金领域,尤其涉及一种应用于连续铸钢领域的钢包底部滑板开闭用的带自锁功能的液压驱动油缸及自锁紧方法。

背景技术:

1、目前,国内相当多的钢铁冶金企业的钢包滑板驱动已全部改成液压缸驱动的形式,通过该液压缸的动作来驱动滑板控制钢流的大小,该驱动液压缸的设计及安装采用的方式是在连铸机的普通液压缸的端部叠加了内置式液压缸,实现驱动液压缸缸体在滑板机构上的固定。

2、现有技术下的钢包回转台滑环设计是将每个回转台臂提供3个管路的液压管路,即设置有3个液压管连接口,通过控制其中最大的2个管路的液压管连接口的进出油来实现液压缸活塞的左右移动,使其驱动钢包滑板的开闭动作,而在该液压缸上设置有锁舌,用于将整个液压缸在滑板机构锁定防脱,其实现方式是最小的一个管路的液压管连接口的进出油泄压后,来实现锁舌的伸出。

3、而通过现场工人长期操作及反馈中发现,现有技术下的这种设计在液压缸处于长时间待机不用的情况下,其锁舌由于没有该处液压管连接口的进出油泄压,会导致其处于自由活动状态,而钢包回转台工作时会旋转并产生晃动,导致锁舌其脱离安装位,造成悬吊油缸的平衡臂甩出碰撞到周边设备,造成设备损坏甚至影响操作人员安全,此外,液压缸锁舌的设计存在缺陷,时有钢包滑板开闭过程中滑脱出安装槽的现象。

4、综上所述,故目前迫切需要一种新型的钢包滑板驱动用的驱动油缸及锁紧方法,使液压缸处于长时间待机不用时,能够自行锁定,防止其自由/行脱出,且需要能保证钢包滑板开闭过程中安全。

技术实现思路

1、为了解决现有技术下的钢包滑板驱动用的驱动油缸在长时间待机不用的情况下,锁舌由于没有该处液压管连接口的进出油泄压,处于自由活动状态而导致悬吊油缸的平衡臂甩出对周边设备或操作工人碰撞,且液压缸锁舌时有钢包滑板开闭过程中滑脱出安装槽的问题,本发明通过针对现场条件限制的情况下在原有的油缸设计基础上重新改进设计,提供了一种用于钢包滑板驱动用自锁型驱动油缸,能有效地防止在长时间待机状态下液压缸在停靠位失压造成脱离待机位的发生,且还能防止液压缸锁舌在大包滑板开闭过程中滑脱出安装槽造成钢流无法控制的问题。

2、本发明的一种用于钢包滑板驱动用自锁型驱动油缸及自锁紧方法,其具体结构和自锁紧方法如下所述:

3、一种用于钢包滑板驱动用自锁型驱动油缸,包括滑板推进油缸本体,其特征在于:

4、所述的滑板推进油缸本体横向布置,其一端封闭,另一端开口,且在该封闭端的内部下方位置开设有第一液压油进出口;

5、所述的滑板推进油缸本体内设置有推进油缸活塞,该推进油缸活塞连接设置有一油缸活塞杆,该油缸活塞杆伸出滑板推进油缸本体另一端开口处;

6、所述的滑板推进油缸本体的另一端开口处固定设置有油缸中间端盖,该油缸中间端盖对推进油缸活塞的工作位置进行限位,且推进油缸活塞与油缸中间端盖之间的滑板推进油缸本体内部下方位置开设有第二液压油进出口;

7、所述的油缸中间端盖在其外部设置有一自锁型组件,通过该自锁型组件进行自动锁紧。

8、根据本发明的一种用于钢包滑板驱动用自锁型驱动油缸,其特征在于,所述的自锁型组件包括锁紧端盖、锁紧弹簧和锁紧件,其中,锁紧端盖通过固定螺栓安装在油缸中间端盖的外侧,该锁紧端盖与滑板推进油缸本体的外径相等且轴心线重合,锁紧端盖两端均为开口式设计,其靠近油缸中间端盖的锁紧端盖内部设置有锁紧弹簧,该锁紧弹簧的一端与油缸中间端盖的外侧连接,锁紧弹簧的另一端则与锁紧件的一端连接,锁紧件的另一端则伸出锁紧端盖,该锁紧件可在锁紧端盖左右移动。

9、根据本发明的一种用于钢包滑板驱动用自锁型驱动油缸,其特征在于,所述的自锁型组件的锁紧件包括锁紧台阶和锁紧舌,其中,锁紧台阶和锁紧舌连接且同轴心线,锁紧台阶的直径与锁紧端盖的内径相等,该锁紧台阶与锁紧弹簧连接,而锁紧舌的直径与锁紧端盖的外侧出口端的孔径相等,且锁紧舌伸出锁紧端盖,而锁紧端盖在靠近外侧出口端的内部下方位置开设有锁紧件液压油进出口。

10、根据本发明的一种用于钢包滑板驱动用自锁型驱动油缸,其特征在于,所述的第一液压油进出口和第二液压油进出口,通过对这两个液压油进出口的进油、出油来控制推进油缸活塞及油缸活塞杆的左右伸缩,即,驱动了与油缸活塞杆连接的钢包滑板的开闭。

11、一种用于钢包滑板驱动用自锁方法,基于上述的一种用于钢包滑板驱动用自锁型驱动油缸,其具体步骤如下:

12、1)将推进油缸活塞和油缸活塞杆安装至滑板推进油缸本体内,并装配油缸中间端盖(4);

13、2)确认滑板推进油缸本体的外径,通过固定螺栓将对应的锁紧端盖安装在油缸中间端盖的外侧,而在锁紧端盖内装配有一端与油缸中间端盖的外侧连接,另一端则与锁紧台阶连接的锁紧弹簧;

14、3)步骤2)中确认与锁紧台阶连接的锁紧舌伸出锁紧端盖;

15、4)将整个滑板推进油缸通过锁紧端盖插入钢包滑板机构的卡槽中,通过伸出的锁紧舌来防止从卡槽中滑落;

16、5)确认滑板推进油缸可靠固定在钢包滑板机构上后,通过第一液压油进出口和第二液压油进出口的进油、出油来控制推进油缸活塞及油缸活塞杆的左右伸缩,即,驱动了与油缸活塞杆连接的钢包滑板的开闭;

17、6)钢包浇注完毕后转到受包位时,通过锁紧件液压油进出口进油将锁紧弹簧压缩,使得锁紧舌缩回,再将整个滑板推进油缸从钢包滑板机构中移出;

18、7)滑板推进油缸移出后放回到回转台臂上的停靠位卡槽后,最后通过锁紧件液压油进出口的液压油泄压,锁紧弹簧的限位将锁紧舌在停靠位卡槽位置处锁紧。

19、本发明的一种用于钢包滑板驱动用自锁型驱动油缸及自锁紧方法,在现有液压油缸的基础上结合现场设备限制条件进行改进,对油缸待机状态及使用工作过程中锁紧舌处于临界自由状态进行分析,增设锁紧弹簧以长时间保证锁紧舌弹出,同时也可通过锁紧件液压油进出口增压压缩了锁紧弹簧将锁紧舌缩回,达到了自锁紧的目的。

20、使用本发明的一种用于钢包滑板驱动用自锁型驱动油缸及自锁紧方法获得了如下有益效果:

21、1.本发明的一种用于钢包滑板驱动用自锁型驱动油缸及自锁紧方法弥补了采用单油管控制锁紧装置锁紧存在的不可靠因素,解决了在实际使用过程中发生油缸脱离安装槽导致钢流无法控制的发生的问题;

22、2.本发明的一种用于钢包滑板驱动用自锁型驱动油缸及自锁紧方法,结构简单但锁定可靠性高,在连铸防止钢包钢流失控等异常作业上取得了良好的应用效果。

技术特征:

1.一种用于钢包滑板驱动用自锁型驱动油缸,包括滑板推进油缸本体(1),其特征在于:

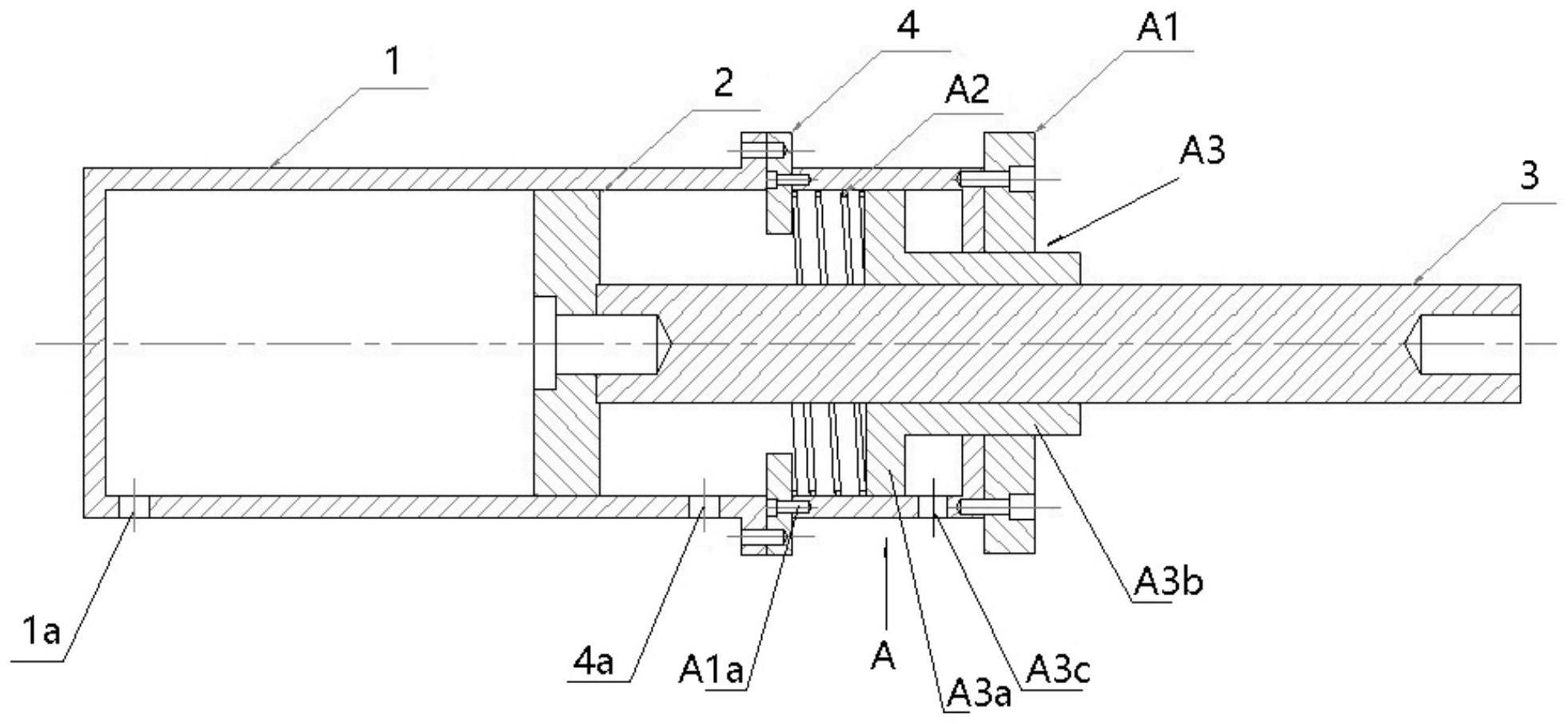

2.如权利要求1所述的一种用于钢包滑板驱动用自锁型驱动油缸,其特征在于,所述的自锁型组件(a)包括锁紧端盖(a1)、锁紧弹簧(a2)和锁紧件(a3),其中,锁紧端盖通过固定螺栓(a1a)安装在油缸中间端盖(4)的外侧,该锁紧端盖与滑板推进油缸本体(1)的外径相等且轴心线重合,锁紧端盖两端均为开口式设计,其靠近油缸中间端盖的锁紧端盖内部设置有锁紧弹簧,该锁紧弹簧的一端与油缸中间端盖的外侧连接,锁紧弹簧的另一端则与锁紧件的一端连接,锁紧件的另一端则伸出锁紧端盖,该锁紧件可在锁紧端盖左右移动。

3.如权利要求2所述的一种用于钢包滑板驱动用自锁型驱动油缸,其特征在于,所述的自锁型组件(a)的锁紧件(a3)包括锁紧台阶(a3a)和锁紧舌(a3b),其中,锁紧台阶和锁紧舌连接且同轴心线,锁紧台阶的直径与锁紧端盖(a1)的内径相等,该锁紧台阶与锁紧弹簧(a2)连接,而锁紧舌的直径与锁紧端盖的外侧出口端的孔径相等,且锁紧舌伸出锁紧端盖,而锁紧端盖在靠近外侧出口端的内部下方位置开设有锁紧件液压油进出口(a3c)。

4.如权利要求1所述的一种用于钢包滑板驱动用自锁型驱动油缸,其特征在于,所述的第一液压油进出口(1a)和第二液压油进出口(4a),通过对这两个液压油进出口的进油、出油来控制推进油缸活塞(2)及油缸活塞杆(3)的左右伸缩,即,驱动了与油缸活塞杆连接的钢包滑板的开闭。

5.一种用于钢包滑板驱动用自锁方法,基于上述任一权利要求的一种用于钢包滑板驱动用自锁型驱动油缸,其具体步骤如下:

技术总结

本发明的一种用于钢包滑板驱动用自锁型驱动油缸及自锁紧方法,通过在油缸中间端盖的外部设置自锁型组件进行自动锁紧,本发明对油缸待机状态及使用工作过程中锁紧舌处于临界自由状态进行分析,增设锁紧弹簧以长时间保证锁紧舌弹出,同时也可通过锁紧件液压油进出口增压压缩了锁紧弹簧将锁紧舌缩回,达到了自锁紧的目的,本发明弥补了采用单油管控制锁紧装置锁紧存在的不可靠因素,解决了在实际使用过程中发生油缸脱离安装槽导致钢流无法控制的发生的问题,且本发明结构简单但锁定可靠性高,在连铸防止钢包钢流失控等异常作业上取得了良好的应用效果。

技术研发人员:张林权,姜立新,刘国强,吴杰,杨建华

受保护的技术使用者:宝山钢铁股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!