一种扩压器的制作方法

1.本发明涉及离心压气机技术领域,具体涉及一种扩压器。

背景技术:

2.现代航空发动机高推重比的要求使得紧凑型高压比离心压气机备受欢迎,压比升高,压气机出口马赫数增加,进口气流高马赫数对扩压器设计要求更加严苛。

3.现有小型涡喷发动机压气机扩压器多为串联分体式扩压器,径向叶片与轴向叶片于扩压通道内前后布置,这种结构使得扩压器整体轴向及径向尺寸较大,且扩压器内尾迹损失及分离损失较大。

4.现有技术中,有一种扩压器,将轴向与径向叶片融合为一列叶片,减小因分体叶片引起的流通尾迹及攻角损失,但轴向段仍然存在巨大的分离损失。

5.现有技术中,还有一种扩压器,将径向扩压器叶片做适当延伸至转弯段,并在轴向布置了径向双倍数量的叶片作为轴向主叶片和分流叶片,减少了由于径向复杂流动引起的分离损失,但流动在由径向叶片通道向轴向叶片通道流动过程中仍不连续,存在较大尾迹及攻角损失,也不利于扩压器的变工况性能提升。

技术实现要素:

6.本发明针对上述问题,克服至少一个不足,提出了一种扩压器。

7.本发明采取的技术方案如下:

8.一种扩压器,用于离心式压气机,包括轮毂、设置在轮毂外侧壁上的主叶片以及设置在轮毂外侧壁上的分流叶片,所述轮毂的外侧壁和主叶片的叶尖面之间形成扩压器流道;扩压器流道内,所述主叶片和分流叶片交替布置并沿周向均匀分布,相邻两个主叶片之间形成主气流通道,在主气流通道后段,所述分流叶片将所述主气流通道一分为二,形成两个分流通道;

9.所述轮毂的外侧壁具有依次连接的径向面、转弯面以及轴向面;

10.所述主叶片包括依次连接的径向扩压段、转弯段以及轴向扩压段,所述径向扩压段与所述径向面连接,所述转弯段与所述转弯面连接,所述轴向扩压段与所述轴向面连接;所述分流叶片的前缘位于所述转弯面,后缘位于所述轴向面。

11.本技术的主叶片采用一体化设计,将径向扩压段、转弯段和轴向扩压段融合一体,采用一体化融合叶片结构,能够有效保证气流通道的连续性,可以提高扩压器通道的稳流性能,同时减小扩压器轴向和径向尺寸;本技术在主流通道内部增加分流叶片,分流叶片的前缘位于转弯面,即处于主叶片从转弯段开始与轮毂逐渐进行融合形成轴向扩压段的过程区域,这可以进一步保证径向扩压段与轴向扩压段有着较小的损失和良好的扩压度,不会因为局部扩压度过大出现流动分离现象,也不会因为过小而增大摩擦损失。

12.扩压器实际安装在离心式压气机的机匣内,主叶片的叶尖面(远离轮毂一侧的面)延伸至机匣的内侧壁,本技术所说的所述轮毂的外侧壁和主叶片的叶尖面之间形成扩压器

流道,指的是轮毂的外侧壁和机匣对应的内侧壁形成了扩压器流道。

13.于本发明其中一实施例中,所述扩压器流道具有与所述径向面相对应的径向区域以及与所述轴向面相对应的轴向区域,所述径向区域和轴向区域均为斜面式扩张流道结构。

14.为了最大限度提高扩压器扩压能力,以径向段轮毂扩张角θ1与轴向段轮毂扩张角θ2为优化变量,采用cfd仿真寻找目标扩压器总压恢复系数的最优解,优化径向面外扩角为4.5度,轴向面外扩角2.8度。

15.于本发明其中一实施例中,所述扩压器具有入口和出口;

16.所述主叶片和分流叶片的截面型线均采用中弧线+厚度分布造型模式,所述主叶片的中弧线采用三阶贝塞尔曲线拟合,三阶贝塞尔曲线的起始控制点切向角与离心式压气机的离心叶轮出口绝对气流角相匹配,三阶贝塞尔曲线的最末控制点切向角对应轴向出气;

17.分流叶片的中弧线与主叶片的中弧线保持一致,分流叶片头缘位置位于主气流通道路径的35%~45%的位置;

18.主叶片和分流叶片的截面厚度分布均采用前加载模式,主叶片前段型线厚度采用5度楔形角由入口向后延伸,主叶片型线最大厚度为扩压器进口位置标准节距的0.14-0.18;分流叶片前段型线厚度采用5度楔形角由入口向后延伸,所述分流叶片型线最大厚度为扩压器进口位置标准节距的0.04-0.06。

19.三阶贝塞尔曲线的起始控制点切向角与离心式压气机的离心叶轮出口绝对气流角相匹配,三阶贝塞尔曲线的最末控制点切向角对应轴向出气,此时三阶贝塞尔曲线中间控制点只剩余两个自由变量,以此自由变量,利用cfd数值分析优化得到目标扩压器总压恢复系数最大时的最优解,由此得到优化的截面型线,拟合的三阶贝塞尔曲线可以保证流动的连续性。

20.于本发明其中一实施例中,所述主叶片和分流叶片的叶片型面采用沿展向的多个截面型线扭转积叠生成;

21.所述主叶片和分流叶片的截面型线由轮毂到叶尖依次包括一个叶底型线、至少一个节圆型线以及一个叶尖型线,所述主叶片中,叶底型线、节圆型线以及叶尖型线的头缘位置采用40度后掠分布,叶底型线、节圆型线以及叶尖型线的径向段位置沿展向具有30度前倾分布;所述分流叶片中,叶底型线、节圆型线以及叶尖型线的头缘位置采用40度后掠分布,叶底型线、节圆型线以及叶尖型线的径向段位置沿展向具有30度前倾分布。

22.研究表面,叶片展向的倾斜布置有利于减少端面二次流损失,本发明沿展向截面型线由轮毂到叶尖,头缘位置采用40度后掠,同时径向段型线沿展向具有30度前倾分布。扭转后型线积叠生成叶片型面。以此不仅降低入口来流的冲角敏感性,同时大大减小轮毂及叶尖端面的二次流损失。

23.于本发明其中一实施例中,扩压器流道的出口面积为扩压器喉道面积的3.6倍,这大大增压了扩压器扩压性能。

24.于本发明其中一实施例中,所述主叶片和分流叶片的叶片型面采用沿展向的五个截面型线扭转积叠生成。

25.于本发明其中一实施例中,所述主叶片的前缘面采用小圆弧结构。

26.高速气流由主叶片前缘面进入扩压器,主叶片前缘面采用半径尺寸较小的圆弧结构能够适应高速来流。

27.于本发明其中一实施例中,所述主叶片和分流叶片的尾缘均采用钝尾缘结构。

28.于本发明其中一实施例中,所述主叶片的尾缘厚度为0.4~0.6mm,所述分流叶片的尾缘厚度为0.4~0.6mm。

29.这样设置在保证尾缘强度的同时,大大减小了扩压器出口的尾迹损失。

30.本发明的有益效果是:本技术的主叶片采用一体化设计,将径向扩压段、转弯段和轴向扩压段融合一体,采用一体化融合叶片结构,能够有效保证气流通道的连续性,可以提高扩压器通道的稳流性能,同时减小扩压器轴向和径向尺寸;本技术在主流通道内部增加分流叶片,分流叶片的前缘位于转弯面,即处于主叶片从转弯段开始与轮毂逐渐进行融合形成轴向扩压段的过程区域,这可以进一步保证径向扩压段与轴向扩压段有着较小的损失和良好的扩压度,不会因为局部扩压度过大出现流动分离现象,也不会因为过小而增大摩擦损失。

附图说明

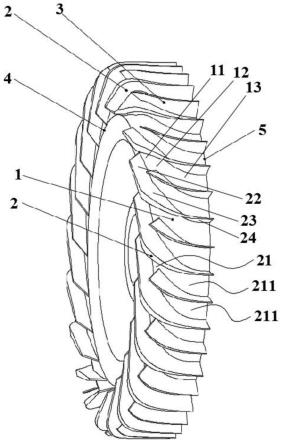

31.图1是扩压器的结构示意图;

32.图2是扩压器的另一角度的结构示意图;

33.图3是扩压器流线截面示意图;

34.图4是扩压器进口气流角展向分布图;

35.图5是主叶片表面载荷分布图;

36.图6是分流叶片表面载荷分布图;

37.图7是主叶片截面型线的示意图;

38.图8是分流叶片截面型线的示意图;

39.图9是扩压器50%叶高截面流线图。

40.图中各附图标记为:

41.1、轮毂;11、径向面;12、转弯面;13、轴向面;2、主叶片;21、主气流通道;211、分流通道;22、径向扩压段;23、转弯段;24、轴向扩压段;201、叶底型线;202、节圆型线;203、叶尖型线;3、分流叶片;4、扩压器入口;5、扩压器出口。

具体实施方式

42.下面结合各附图,对本发明做详细描述。

43.如图1和2所示,一种扩压器,用于离心式压气机,包括轮毂1、设置在轮毂1外侧壁上的主叶片2以及设置在轮毂1外侧壁上的分流叶片3,轮毂1的外侧壁和主叶片2的叶尖面之间形成扩压器流道;扩压器流道内,主叶片2和分流叶片3交替布置并沿周向均匀分布,相邻两个主叶片2之间形成主气流通道21,在主气流通道21后段,分流叶片3将主气流通道21一分为二,形成两个分流通道211;

44.轮毂1的外侧壁具有依次连接的径向面11、转弯面12以及轴向面13;

45.主叶片2包括依次连接的径向扩压段22、转弯段23以及轴向扩压段24,径向扩压段22与径向面11连接,转弯段23与转弯面12连接,轴向扩压段24与轴向面13连接;分流叶片3

的前缘位于转弯面12,后缘位于轴向面13。

46.本技术的主叶片2采用一体化设计,将径向扩压段22、转弯段23和轴向扩压段24融合一体,采用一体化融合叶片结构,能够有效保证气流通道的连续性,可以提高扩压器通道的稳流性能,同时减小扩压器轴向和径向尺寸;本技术在主流通道内部增加分流叶片3,分流叶片3的前缘位于转弯面12,即处于主叶片2从转弯段23开始与轮毂1逐渐进行融合形成轴向扩压段24的过程区域,这可以进一步保证径向扩压段与轴向扩压段有着较小的损失和良好的扩压度,不会因为局部扩压度过大出现流动分离现象,也不会因为过小而增大摩擦损失。

47.扩压器实际安装在离心式压气机的机匣内,主叶片2的叶尖面(远离轮毂1一侧的面)延伸至机匣的内侧壁,本技术所说的轮毂1的外侧壁和主叶片2的叶尖面之间形成扩压器流道,指的是轮毂1的外侧壁和机匣对应的内侧壁形成了扩压器流道。

48.于本实施例中,扩压器流道具有与径向面11相对应的径向区域以及与轴向面13相对应的轴向区域,径向区域和轴向区域均为斜面式扩张流道结构。

49.如图3所示,为了最大限度提高扩压器扩压能力,以径向段轮毂1扩张角θ1与轴向段轮毂1扩张角θ2为优化变量,采用cfd仿真寻找目标扩压器总压恢复系数的最优解,优化径向面11外扩角为4.5度,轴向面13外扩角为2.8度。

50.如图1和2所示,于本实施例中,扩压器具有扩压器入口4和扩压器出口5;

51.主叶片2和分流叶片3的截面型线均采用中弧线+厚度分布造型模式,主叶片2的中弧线采用三阶贝塞尔曲线拟合,三阶贝塞尔曲线的起始控制点切向角与离心式压气机的离心叶轮出口绝对气流角相匹配(见图4),三阶贝塞尔曲线的最末控制点切向角对应轴向出气;

52.分流叶片3的中弧线与主叶片2的中弧线保持一致,分流叶片3头缘位置位于主气流通道21路径的40%的位置;

53.主叶片2和分流叶片3的截面厚度分布均采用前加载模式,主叶片2前段型线厚度采用5度楔形角由入口向后延伸,主叶片2型线最大厚度为扩压器进口位置标准节距的0.14-0.18;分流叶片3前段型线厚度采用5度楔形角由入口向后延伸,分流叶片3型线最大厚度为扩压器进口位置标准节距的0.04-0.06。

54.三阶贝塞尔曲线的起始控制点切向角与离心式压气机的离心叶轮出口绝对气流角相匹配,三阶贝塞尔曲线的最末控制点切向角对应轴向出气,此时三阶贝塞尔曲线中间控制点只剩余两个自由变量,以此自由变量,利用cfd数值分析优化得到目标扩压器总压恢复系数最大时的最优解,由此得到优化的截面型线,拟合的三阶贝塞尔曲线可以保证流动的连续性。如图5和图6所示,可以看出主叶片2和分流叶片3仿真的表面载荷,均为前加载且表面过度平滑。

55.分流叶片3头缘位置位于主气流通道21路径的40%左右的位置,如图9所示,在此位置,主叶片2吸力面流动开始产生较大分离,增加分流叶片3,使流动分离大大减小。

56.如图7和8所示,于本实施例中,主叶片2和分流叶片3的叶片型面采用沿展向的多个截面型线扭转积叠生成;

57.主叶片2和分流叶片3的截面型线由轮毂1到叶尖依次包括一个叶底型线201、至少一个节圆型线202以及一个叶尖型线203,主叶片2中,叶底型线201、节圆型线202以及叶尖

型线203的头缘位置采用40度后掠分布,叶底型线201、节圆型线202以及叶尖型线203的径向段位置沿轴向具有30度前倾分布;分流叶片3中,叶底型线201、节圆型线202以及叶尖型线203的头缘位置采用40度后掠分布,叶底型线201、节圆型线202以及叶尖型线203的径向段位置沿轴向具有30度前倾分布。

58.研究表面,叶片展向的倾斜布置有利于减少端面二次流损失,本发明沿展向截面型线由轮毂1到叶尖,头缘位置采用40度后掠,同时径向段型线沿展向具有30度前倾分布。扭转后型线积叠生成叶片型面。以此不仅降低入口来流的冲角敏感性,同时大大减小轮毂1及叶尖端面的二次流损失。

59.扭转偏移后的中弧线叠加厚度分布规律即可以得到如图7和图8的截面型线,由此三维型线积叠可得扩压器叶片的三维型面。

60.于本实施例中,扩压器流道的出口面积为扩压器喉道面积的3.6倍,这大大增压了扩压器扩压性能。

61.如图7和8所示,于本实施例中,主叶片2和分流叶片3的叶片型面采用沿展向的五个截面型线扭转积叠生成。

62.于本实施例中,主叶片2的前缘面采用小圆弧结构。高速气流由主叶片2前缘面进入扩压器,主叶片2前缘面采用半径尺寸较小的圆弧结构能够适应高速来流。

63.于本实施例中,主叶片2和分流叶片3的尾缘均采用钝尾缘结构,主叶片2的尾缘厚度为0.4~0.6mm,分流叶片3的尾缘厚度为0.4~0.6mm。

64.这样设置在保证尾缘强度的同时,大大减小了扩压器出口5的尾迹损失。

65.基于上述设计,本技术使得整体尺寸不变的情况下,本发明较100kg等级涡喷发动机,空气流量增加16%,压气机增压比增加22%,效率基本保持不变,整体使得发动机推力增加50%左右。

66.本发明基于三维流道及型面造型的优化设计,综合考虑压气机的整体尺寸,整体扩压器流动连续性及轴向出口大分离损失的抑制,充分挖掘扩压器各方面的性能潜力,优化设计扩压器流道及主叶片2与分流叶片3型面结构(考虑了叶片展向流动的优化),保证压气机紧凑结构的同时,改善扩压器内流动状态,减少扩压器内流动损失,使扩压器出口5气流更加均匀,同时大幅度提高扩压器扩压性能。

67.以上仅为本发明的优选实施例,并非因此即限制本发明的专利保护范围,凡是运用本发明说明书及附图内容所作的等效结构变换,直接或间接运用在其他相关的技术领域,均同理包括在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1