一种电液伺服活门动态性能测试系统和方法与流程

1.本发明总体上涉及电液伺服测试领域,并且更具体地,涉及一种电液伺服活门动态性能测试系统和方法。

背景技术:

2.目前,基于航空作动系统中电液控制元件的性能要求,电液伺服活门动态性能决定了航空器响应速度,所以对航空器动力装置的电液伺服活门动态性能的测试是航空器性能检测的一项重要工作。现有的基于导向杆式高频响液压缸,响应频率范围在150hz~200hz,流量测量精度在0.5%范围内。

3.电液伺服活门动态测试要求系统液压缸响应频率远远高于测试件电液伺服活门的响应频率,为满足未来伺服活门高频性能需求,解决动态试验中通过输出流量测量不够准确,以及测试阀门400hz高频响应测试曲线失真问题,需要一种更好性能的高频动态测试系统。

技术实现要素:

4.本发明专利是为了解决上述问题而提供的一种电液伺服活门动态性能测试系统和方法。

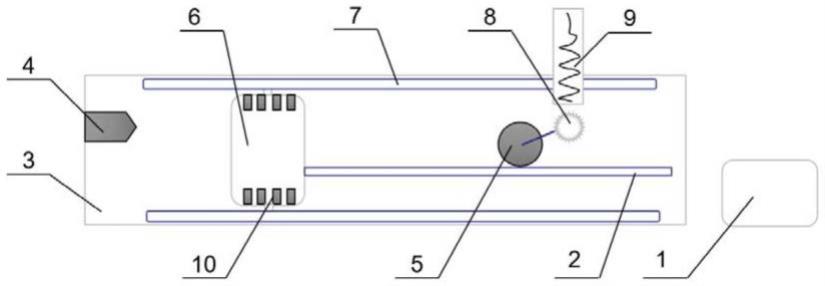

5.本发明通过以下技术方案来实现上述目的,一种电液伺服活门动态性能测试系统,包括中央控制器1、液压缸3、红外距离探测器4、齿轮5齿条2机构、液压缸活塞6、导向机构7、码盘8、霍尔传感器9,所述中央控制器1用于进行信号采集和控制信号输出,所述液压缸3用于传递介质流量,所述红外距离探测器4内置于液压缸3缸筒顶端,向中央控制器1输出液压缸活塞6的实时位置,所述齿条2安装于液压缸活塞6两端与液压缸活塞6固定连接,齿轮5固定于液压缸3内,所述码盘8与齿轮5同轴安装,所述霍尔传感器9安装于液压缸3筒壁与码盘8正对的位置,反馈信号以脉冲形式发送至中央控制器1。

6.优选地,所述中央控制器1控制对被试件输出正弦波信号,采集红外距离探测器4的距离信号、霍尔传感器9的速度信号。

7.优选地,所述液压缸活塞6外径设计多个摩擦环10。

8.优选地,所述齿轮5和码盘8在液压缸活塞6两侧可对称放置。

9.一种电液伺服活门动态性能测试方法,包括:

10.s1、中央控制器1根据测试需求向被试件输出电流信号和扫描频率信号,采集红外距离探测器4和霍尔传感器9的速度信号;

11.s2、被试件被控输出液压介质,推动液压缸活塞6沿导向机构7做相对应的直线运动;

12.s3、液压缸活塞6带动两侧齿条2做直线运动,齿轮5齿条2机构运动带动同轴的码盘8旋转运动;

13.s4、霍尔传感器9发磁信号给码盘8,通过测试码盘8顶端距离得出旋转速度的脉冲

信号并送至中央控制器1;

14.s5、红外距离探测器4将实时探测到的液压缸活塞6到液压缸端的距离,以电流信号形式送至中央控制器1;

15.s6、中央控制器1将采集的被试件反馈电流信号和被试件控制口的控制流量幅值、控制流量对输出电流的相位差、红外距离探测器4的距离信号、霍尔传感器9的速度信号进行计算,绘制控制流量相对输入电流信号的频率特性曲线,根据所绘制曲线计算幅频宽、相频宽、超调量。

16.优选地,所述步骤s1输出电流信号:(-350~350)

±

0.1mma;零点漂移:稳定后≤0.2ma/8h。

17.优选地,所述步骤s6判断距离信号方法为,液压缸活塞(6)极限距离lp-探测距离la<安全距离lb。

18.优选地,当液压缸活塞(6)极限距离lp-探测距离la<安全距离lb时,中央控制器(1)向被试件输入归零信号推动液压缸活塞(6)移动,待探测距离la恢复初始值重新启动测试步骤。

19.本发明的有益效果为:

20.电液伺服阀动态性能测试系统采用无活塞杆的双向作用液压缸,并使用导向机构和摩擦环,代替轴向油封可有效避免测试介质泄露,具备小摩擦系数,降低活塞移动过程中的摩擦力,提高了液压缸动态响应频率;通过内置红外线距离探测器监测活塞实时位置的方法,解决了每个周期活塞初始位置不同导致的流量测试误差问题,解决了动态测试曲线失真,保证动态性能曲线的准确性。本发明液压缸3响应频率≮400hz,摩擦力低、质量轻,内漏量≯6l/h,幅频宽(5~400)hz,相频宽(5~400)hz。

附图说明

21.图1为本发明一种电液伺服活门动态性能测试系统结构示意图。

22.图2为本发明的一种电液伺服活门动态性能测试方法原理图。

23.图1中:1.中央控制器,2.齿条,3.液压缸,4.红外距离探测器,5.齿轮,6.液压缸活塞,7.导向机构,8.码盘,9.内置霍尔传感器,10.摩擦环。

具体实施方式

24.为使得本发明的发明目的、特征、优点能够更加的明显和易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本发明一部分实施例,而非全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.请参阅图1和图2,本发明提供的一种电液伺服阀动态性能测试系统,包括中央控制器1、液压缸3、红外距离探测器4、齿轮5齿条2机构、液压缸活塞6、导向机构7、码盘8、霍尔传感器9,所述中央控制器1用于进行信号采集和控制信号输出,所述液压缸3用于传递介质流量,所述红外距离探测器4内置于液压缸3缸筒顶端,向中央控制器1输出液压缸活塞6的实时位置,所述齿条2安装于液压缸活塞6两端与液压缸活塞6固定连接,齿轮5固定于液压

缸3内,所述码盘8与齿轮5同轴安装,所述霍尔传感器9安装于液压缸3筒壁与码盘8正对的位置,反馈信号以脉冲形式发送至中央控制器1。液压缸活塞6两端分别设计齿轮齿条结构可有效减小缸筒长度;齿轮5和码盘8在液压缸活塞6两侧可对称放置,提高速度测算精度。内置导向机构7代替了传统液压缸活塞两端导向杆和油封,可有效避免测试介质泄露,同时此种无油封结构大大降低了油封带来的摩擦阻力,在提高测试精度的同时提高了液压缸3响应频率,本发明所设计的液压缸3响应频率≮400hz,摩擦力低、质量轻,内漏量≯6l/h,幅频宽(5~400)hz,相频宽(5~400)hz。液压缸活塞6外径设计多个摩擦环10,在运动过程中建立多层油膜而减小摩擦阻力。

26.一种电液伺服阀动态性能测试方法,具体实施步骤如下:

27.步骤一、中央控制器1向被试件输入无畸变的正弦波,幅值不随频率变化,频率从5hz开始,按一定增量选择频率;控制电流:(-350~350)

±

0.1mma;零点漂移:稳定后≤0.2ma/8h;扫描频率:动态(5~400)

±

1hz;中央控制器1向红外距离探测器4输入激励电压:正弦信号(3

±

1)vrms/(6

±

1)vrms,激励频率3khz

±

5,向霍尔传感器9输入电流信号;

28.步骤二、液压缸3两腔压力差推动液压缸活塞6沿导向机构7进行轴向运动,同时带动齿条2运动;

29.步骤三、通过轮齿啮合,齿轮5被动做旋转运动,从而位于同轴上的码盘8以相同转速做旋转运动;

30.步骤四、霍尔传感器9所发射的磁信号根据探测到的码盘8各齿的频率输出脉冲信号给中央控制器1;

31.步骤五、红外距离探测器4将实时探测到的液压缸活塞6到液压缸端的距离,以电流信号形式送至中央控制器1;

32.步骤六、中央控制器1将所接收的被试件电流信号、红外距离探测器4输入的正弦信号和霍尔传感器输入的脉冲信号按数学模型进行计算,对应每一个被试件输入信号频率记录被试件控制腔流量幅值q(f)=a*v(t)(f),以及控制流量对输入电流的相位差,绘制对数频率特性曲线,对曲线进行分析得出超调量、幅频宽和相频宽结论。

33.由于测试过程中每个信号周期,活塞初始位置不同,考虑如果液压缸3内两端存在活塞极限限位装置,在多次连续动态测试过程中,中央控制器1就需要实时检测极限距离lp与活塞探测距离la差值是否大于安全距离lb,如活塞极限距离lp-活塞探测距离la<活塞安全距离lb,中央控制器1向被试件输入归零信号,被试件液压推动液压缸活塞6的移动,待探测距离la恢复初始值重新启动测试步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1