一种先导控制阀组及超大型矿用挖掘机的制作方法

本发明属于工程机械,具体涉及一种先导控制阀组及超大型矿用挖掘机。

背景技术:

1、传统的超大型矿用液压挖掘机用先导控制阀组包括电比例减压阀集成块,电比例减压阀集成块包括若干个电比例减压阀,单个电比例减压阀输出流量只能驱动单个主控阀阀芯运动,造成先导控制阀组所包含的电比例减压阀数量多,整机的制造成本很高,增加了故障率,增加逻辑控制程序的难度,占用了较大的安装空间。

2、另外,传统的超大型矿用液压挖掘机用先导控制阀组还存在以下缺陷:

3、1.先导控制阀组中集成的电比例减压阀为阀芯加阀套形式,配合精度高,配合间隙小,因而加工难度大,并且容易卡滞,受环境因素影响较大。

4、2.先导控制阀组无应急保护装置,一旦电比例减压阀发生卡滞,会造成主阀端盖憋压,造成挖机动作失控。

5、3.先导控制阀组无工况识别及故障诊断功能,一旦出现故障,排障费时费力,增加人工成本。

6、4.现有先导控制阀组为开环控制,流量控制精度不够,输出先导压力稳定性不够;

7、5.先导控制阀组数量越多,管路压力损失越大,不利于节能,并且造成整机管路异常复杂,制造成本高,安装困难;

8、6.常规的电比例减压阀的输出流量小,驱动大通径主阀阀芯响应速度不够,仅有少数厂家可以提供功率密度高的电比例减压阀,成本高,可选择性低。

技术实现思路

1、针对上述问题,本发明提出一种先导控制阀组及超大型矿用挖掘机,在相同流量规格下,外形紧凑,占用空间少,使用配管少,且相对于同等功能的先导控制阀组,减少了电比例减压阀的数量,降低了成本和控制难度,减少车载控制器端口的使用。

2、为了实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

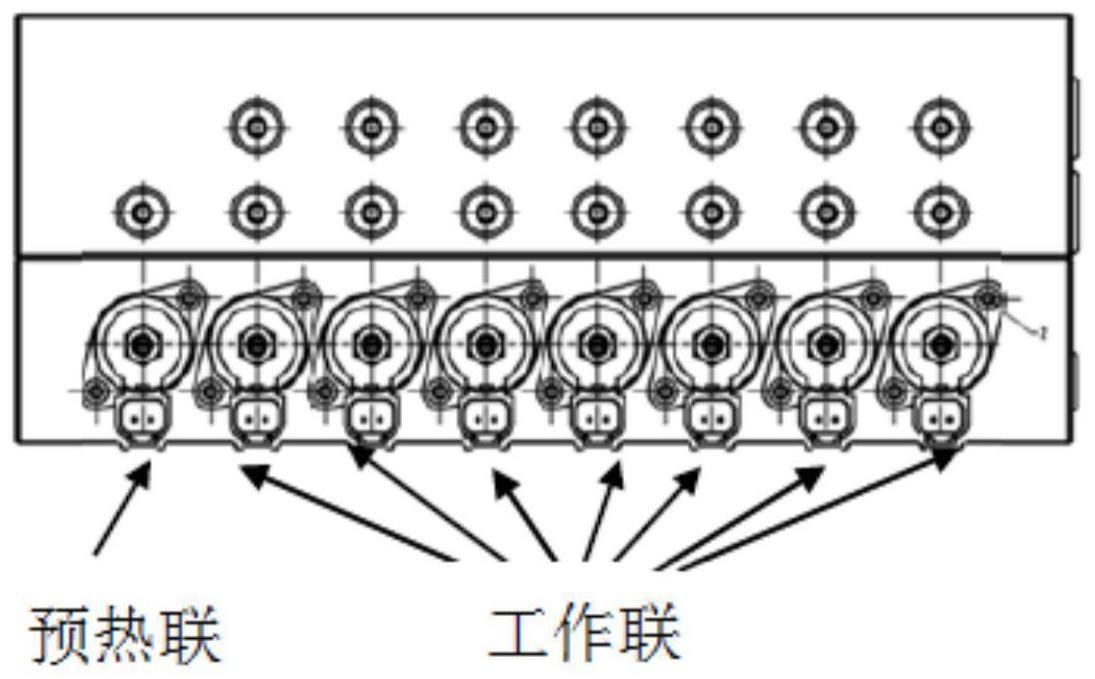

3、第一方面,本发明提供了一种先导控制阀组,包括独立设置的预热联和工作联;

4、所述预热联包括相互连通的第一一级先导阀和阻尼,液压油经过所述第一一级先导阀后进入所述阻尼,经过所述阻尼后流入回油箱;

5、所述工作联包括相互连通的第二一级先导阀和二级主阀,所述液压油经过所述第二一级先导阀后进入所述二级主阀,使得所述二级主阀中的二级阀芯换向并输出先导压力油至多个主阀阀芯,使得各主阀芯换向并执行相应动作。

6、可选地,所述第一一级先导阀和第二一级先导阀共用一个一级阀体,且均包括:设于所述一级阀体上的一级弹簧、一级阀芯、一级阀芯可调弹簧座和电磁铁;

7、所述一级弹簧的一端与所述一级阀芯的端面相连,另一端与所述一级阀芯可调弹簧座相连,当所述电磁铁得电后,产生的电磁力驱动所述一级阀芯运动,进而压缩所述一级弹簧。

8、可选地,所述二级主阀包括二级阀体,以及设于所述二级阀体上的二级弹簧、二级阀芯和二级阀芯弹簧座;

9、所述二级弹簧的一端与所述二级阀芯的端面相连,另一端与所述二级阀芯弹簧座相连;当所述第二一级先导阀中的液压油进入二级主阀后,驱动所述二级阀芯运动,进而压缩所述二级弹簧。

10、可选地,当所述第二一级先导阀中的电磁铁未得电处于中位时,所述二级阀芯的端部无液压油作用,二级阀体的工作口与二级阀体的出油口t1连通,且与二级阀体的进油口p1切断。

11、可选地,当所述第二一级先导阀中的电磁铁得电时,所述电磁铁产生的电磁力作用在一级阀芯上,推动一级阀芯换向,液压油从所述一级阀体的进油口p进入,经过一级阀芯的节流口输出作用在二级阀芯的端部,推动二级阀芯换向,液压油从二级阀体的进油口p1进入,经所述二级阀芯的节流口后从二级阀体的工作口输出到主阀端盖腔。

12、可选地,所述二级阀体上还设有开关阀阀芯,当所述二级阀芯卡在某个位置,则与开关阀阀芯相配合的电磁铁失电,电磁铁产生的电磁力驱动所述开关阀阀芯换向,使得二级阀芯节流口输出的液压油流入所述开关阀阀芯,经所述开关阀阀芯的节流口后从二级阀体的出油口t1输出到回油箱。

13、可选地,所述二级阀芯上装有位移传感器,所述位移传感器采集二级阀芯的位移信号产生二级阀芯位移反馈电压,并发送至车载控制器,所述车载控制器基于接受到的信号控制一级阀芯的阀口开度,所述一级阀芯的阀口开度随给定电压信号和二级阀芯位移反馈电压在比较点产生的偏差电压的变化而变化。

14、可选地,所述一级阀体的出油口与二级阀芯端部之间设有压力传感器,所述压力传感器与所述车载控制器相连。

15、第二方面,本发明提供了一种超大型矿用挖掘机,包括第一方面中任一项所述的先导控制阀组。

16、可选地,所述超大型矿用挖掘机包括先导泵、溢流阀、单向阀、电磁阀、蓄能器组、两个先导控制阀组;

17、所述先导泵的第一出油口通过溢流阀连接至回油箱,其第二出油口通过所述单向阀连接电磁阀;

18、所述电磁阀的第一出油口连接回油箱,其第二出油口连接蓄能器组,当所述电磁阀未得电,则液压油经所述电磁阀后流入回油箱;

19、当所述电磁阀得电,液压油经过所述电磁阀通向蓄能器组,为所述蓄能器组充液,所述蓄能器组充液结束后,所述先导泵的油将通过所述溢流阀全部溢流回油箱;

20、两个先导控制阀组分别与所述蓄能器组相连,从所述蓄能器组处获得液压油。

21、与现有技术相比,本发明的有益效果:

22、本发明提出一种先导控制阀组及超大型矿用挖掘机,在相同流量规格下,外形紧凑,占用空间少,使用配管少,且相对于同等功能的先导控制阀组,减少了电比例减压阀的数量,降低了成本,降低了控制难度,减少控制器端口的使用。

23、本发明中的先导控制阀组采用电信号耦合控制,二级阀芯上装有位移传感器、一级阀体上安装有压力传感器,可实时采集位移信号和压力信号给车载控制器,实时修正流量偏差,提高流量控制精度,消除压力波动,提高输出先导压力的稳定性,还能够实现工况识别及故障诊断,一旦出现故障,可快速排查,降低人工成本。

24、本发明中的先导控制阀组采用滑阀阀芯和阀体的配合方式,不需要太高的配合精度及较小配合间隙,因而加工工艺更简单,不容易卡滞,受环境因素影响较小。

25、本发明中先导控制阀组有应急保护装置(开关阀阀芯),一旦二级阀芯发生卡滞,二级主阀上集成的开关阀阀芯会快速泄压,提高了整机可靠性。

26、本发明能够实现多执行机构复合工况下的动作协调性,仅有两个先导控制阀组,大大减少了电磁阀的数量,降低了整机的制造成本,降低了故障率,降低了逻辑控制程序的难度,节省了安装空间;

27、本发明中的挖掘机仅需要两个先导控制阀组,管路压力损失较小,有利于节能,并且整机布管简单,制造成本降低,安装难度降低。

28、本发明中的先导控制阀组可代替常规的电比例减压阀,实现了输出较大的控制流量,解决驱动响应速度不够的问题。

技术特征:

1.一种先导控制阀组,其特征在于:包括独立设置的预热联和工作联;

2.根据权利要求1所述的一种先导控制阀组,其特征在于:所述第一一级先导阀和第二一级先导阀共用一个一级阀体,且均包括:设于所述一级阀体上的一级弹簧、一级阀芯、一级阀芯可调弹簧座和电磁铁;

3.根据权利要求2所述的一种先导控制阀组,其特征在于:所述二级主阀包括二级阀体,以及设于所述二级阀体上的二级弹簧、二级阀芯和二级阀芯弹簧座;

4.根据权利要求3所述的一种先导控制阀组,其特征在于:当所述第二一级先导阀中的电磁铁未得电处于中位时,所述二级阀芯的端部无液压油作用,二级阀体的工作口与二级阀体的出油口t1连通,且与二级阀体的进油口p1切断。

5.根据权利要求3所述的一种先导控制阀组,其特征在于:当所述第二一级先导阀中的电磁铁得电时,所述电磁铁产生的电磁力作用在一级阀芯上,推动一级阀芯换向,液压油从所述一级阀体的进油口p进入,经过一级阀芯的节流口输出作用在二级阀芯的端部,推动二级阀芯换向,液压油从二级阀体的进油口p1进入,经所述二级阀芯的节流口后从二级阀体的工作口输出到主阀端盖腔。

6.根据权利要求3所述的一种先导控制阀组,其特征在于:所述二级阀体上还设有开关阀阀芯,当所述二级阀芯卡在某个位置,则与开关阀阀芯相配合的电磁铁失电,电磁铁产生的电磁力驱动所述开关阀阀芯换向,使得二级阀芯节流口输出的液压油流入所述开关阀阀芯,经所述开关阀阀芯的节流口后从二级阀体的出油口t1输出到回油箱。

7.根据权利要求3所述的一种先导控制阀组,其特征在于:所述二级阀芯上装有位移传感器,所述位移传感器采集二级阀芯的位移信号产生二级阀芯位移反馈电压,并发送至车载控制器,所述车载控制器基于接受到的信号控制一级阀芯的阀口开度,所述一级阀芯的阀口开度随给定电压信号和二级阀芯位移反馈电压在比较点产生的偏差电压的变化而变化。

8.根据权利要求7所述的一种先导控制阀组,其特征在于:所述一级阀体的出油口与二级阀芯端部之间设有压力传感器,所述压力传感器与所述车载控制器相连。

9.一种超大型矿用挖掘机,其特征在于:包括权利要求1-8中任一项所述的先导控制阀组。

10.根据权利要求9所述的一种超大型矿用挖掘机,其特征在于:所述超大型矿用挖掘机包括先导泵、溢流阀、单向阀、电磁阀、蓄能器组、两个先导控制阀组;

技术总结

本发明公开了一种先导控制阀组及超大型矿用挖掘机,所述先导控制阀组包括独立设置的预热联和工作联;所述预热联包括相互连通的第一一级先导阀和阻尼,液压油经过所述第一一级先导阀后进入所述阻尼,经过所述阻尼后流入回油箱;所述工作联包括相互连通的第二一级先导阀和二级主阀,所述液压油经过所述第二一级先导阀后进入所述二级主阀,使得所述二级主阀中的二级阀芯换向并输出先导压力油至多个主阀阀芯,使得各主阀芯换向并执行相应动作。本发明在相同流量规格下,外形紧凑,占用空间少,使用配管少,且相对于同等功能的先导控制阀组,减少了电比例减压阀的数量,降低了成本和控制难度,减少车载控制器端口的使用。

技术研发人员:彭乐乐,夏书强,李慧,刘威

受保护的技术使用者:江苏汇智高端工程机械创新中心有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!