一种大跨距浮动隔套结构的制作方法

1.本实用新型涉及液压油缸技术领域,具体来说是指一种大跨距浮动隔套结构。

背景技术:

2.在液压油缸的设计中,隔套处于导向套与活塞之间,起限制行程,调节安装距的作用,其性能的好坏会直接影响油缸的使用寿命,其中大跨距的隔套在液压油缸运行的过程中,隔套的两端与导向套和活塞进行相互挤压,承受强烈的振动和冲击载荷,有产生弯曲变形的风险,弯曲变形的隔套会造成活塞杆拉伤,最终导致液压油缸无法工作。因此保证液压油缸的可靠性,规避隔套变形的风险,是机械行业一个重要课题,是有效保证产品质量,提高产品可靠性的重要方面。

技术实现要素:

3.本实用新型要解决的是以上背景技术中提到的技术问题,提供一种结构简单,适用范围较广的大跨距浮动隔套结构。

4.为解决上述技术问题,本实用新型提供的技术方案为:一种大跨距浮动隔套结构,包括环形隔套,所述环形隔套内孔中套设有活塞杆,所述环形隔套与活塞杆之间形成均匀的间隙δd,0.8mm≤δd≤1.2mm,所述环形隔套内嵌设有多个支承环。

5.进一步的,所述支承环沿活塞杆的轴向方向套设在活塞杆上,并与活塞杆间隙配合,多个所述支承环在活塞杆的轴向方向间隔均匀排列。

6.进一步的,所述环形隔套与活塞杆之间均匀的间隙δd=1mm。

7.进一步的,所述环形隔套内形成有多个环形定位槽,所述支承环嵌设在环形定位槽内,所述环形定位槽的深度h,4.6mm≤h≤4.8mm。

8.进一步的,所述环形隔套的面与面交线处进行圆角处理。

9.进一步的,所述支承环的内环面与侧边之间进行圆角处理。

10.本实用新型与现有技术相比的优点在于:降低了由于隔套变形导致活塞杆拉伤的风险,在隔套内侧加上支承环,避免了隔套与活塞杆的直接接触,有效的减少了隔套对活塞杆的影响,提高了产品的可靠性;

11.本实用新型的有益效果还在于:隔套对支承环起到一定的保护作用,隔套在导向套和活塞之间挤压可以允许有小范围的形变,增强了隔套抗侧载能力。

附图说明

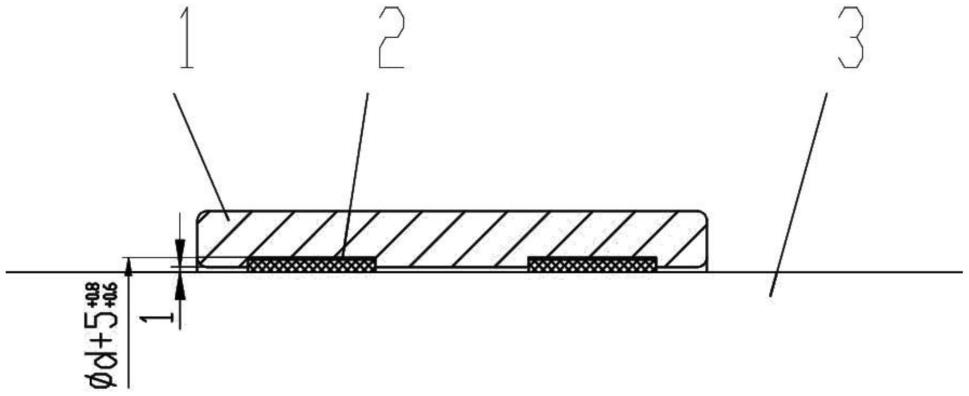

12.图1为本实用新型实施例的大跨距浮动隔套结构示意图。

13.附图中:

14.1、环形隔套;2、支承环;3、活塞杆。

具体实施方式

15.下面结合附图对本实用新型做进一步的详细说明。

16.结合图1所示,一种大跨距浮动隔套结构,包括环形隔套1,所述环形隔套1内孔中套设有活塞杆3,活塞杆3直径为d,所述环形隔套1与活塞杆3之间形成均匀的间隙δd,0.8mm≤δd≤1.2mm,更优的,δd=1mm。

17.所述环形隔套1内形成有两个环形定位槽,所述环形定位槽内嵌设有支承环2,所述环形定位槽的深度h,4.6mm≤h≤4.8mm,所述支承环2沿活塞杆3的轴向方向套设在活塞杆3上,并与活塞杆3间隙配合,两个支承环2在活塞杆3的轴向方向间隔排列。

18.所述环形隔套1的面与面交线处进行圆角处理,所述支承环2的内环面与侧边之间进行圆角处理。

19.本实用新型在具体实施时:

20.结合图1所示,在本实用新型实施例中,环形隔套1与活塞杆3之间间隙δd=1mm,支承环2与活塞杆3之间间隙配合,使隔套能够在活塞杆3上滑动。

21.在使用时,活塞杆3在液压油的压力驱动下前后伸缩运动,环形隔套1滑动连接于活塞杆3上,受到活塞和导向套之间挤压,同时对活塞起到限位的作用,受到活塞和导向套的挤压时,可以大大降低因隔套变形拉伤活塞杆3的风险,在隔套内侧加上支承环2,其运动时由于支承环2的存在,使环形隔套1和活塞杆3之间有一定间隙,并能起到良好的支撑效果。

22.同时,隔套对支承环2起到一定的保护作用,隔套在导向套和活塞之间挤压可以允许有小范围的形变,能够增强隔套抗侧载能力。

23.在本实用新型的描述中,需要理解的是,术语“多个”的含义是两个或两个以上,除非另有明确具体的限定。术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

24.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

技术特征:

1.一种大跨距浮动隔套结构,包括环形隔套(1),其特征在于:所述环形隔套(1)内孔中套设有活塞杆(3),所述环形隔套(1)与活塞杆(3)之间形成均匀的间隙δd,0.8mm≤δd≤1.2mm,所述环形隔套(1)内嵌设有多个支承环(2)。2.根据权利要求1所述的一种大跨距浮动隔套结构,其特征在于:所述支承环(2)沿活塞杆(3)的轴向方向套设在活塞杆(3)上,并与活塞杆(3)间隙配合,多个所述支承环(2)在活塞杆(3)的轴向方向间隔均匀排列。3.根据权利要求1所述的一种大跨距浮动隔套结构,其特征在于:所述环形隔套(1)与活塞杆(3)之间均匀的间隙δd=1mm。4.根据权利要求1所述的一种大跨距浮动隔套结构,其特征在于:所述环形隔套(1)内形成有多个环形定位槽,所述支承环(2)嵌设在环形定位槽内,所述环形定位槽的深度h,4.6mm≤h≤4.8mm。5.根据权利要求1所述的一种大跨距浮动隔套结构,其特征在于:所述环形隔套(1)的面与面交线处进行圆角处理。6.根据权利要求1所述的一种大跨距浮动隔套结构,其特征在于:所述支承环(2)的内环面与侧边之间进行圆角处理。

技术总结

本实用新型公开了一种大跨距浮动隔套结构,包括环形隔套,所述环形隔套内孔中套设有活塞杆,所述环形隔套与活塞杆之间形成均匀的间隙ΔD,0.8mm≤ΔD≤1.2mm,所述环形隔套内嵌设有多个支承环。本实用新型与现有技术相比的优点在于:降低了由于隔套变形导致活塞杆拉伤的风险,在隔套内侧加上支承环,避免了隔套与活塞杆的直接接触,有效的减少了隔套对活塞杆的影响,提高了产品的可靠性。提高了产品的可靠性。提高了产品的可靠性。

技术研发人员:王天宇 杨泗华 郑圆圆

受保护的技术使用者:徐州徐工液压件有限公司

技术研发日:2022.09.05

技术公布日:2022/11/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1