一种应用于冶炼系统高温环境的气缸的制作方法

本技术涉及铜冶金,具体涉及一种应用于冶炼系统高温环境的气缸。

背景技术:

1、为解决目前火法冶炼系统由于环境温度过高,气缸内部的密封件迅速老化、烧焦,水冷式缸筒、端盖变形等造成气缸失效的问题。(如:回转式阳极炉炉口盖气缸有时可高达200℃气缸耐高温密封件的材料主要为碳氟橡胶,耐热密封最高耐温极限为150℃)。我们设计了一种应用于冶炼系统高温环境的气缸。

技术实现思路

1、本实用新型的目的在于提供一种应用于冶炼系统高温环境的气缸,其主要采用水冷却的方式来给气缸降温,通过给气缸的缸筒及前端压盖强制冷却降温,保证气缸的密封件在正常的温度条件下工作,防止出现缸筒、端盖热变形等问题,来延长气缸内部密封件及气缸的使用寿命,降低员工劳动强度,节约备件成本,保证设备正常运转。从而解决了上述背景技术中提出的问题。

2、本实用新型采用的技术方案如下:

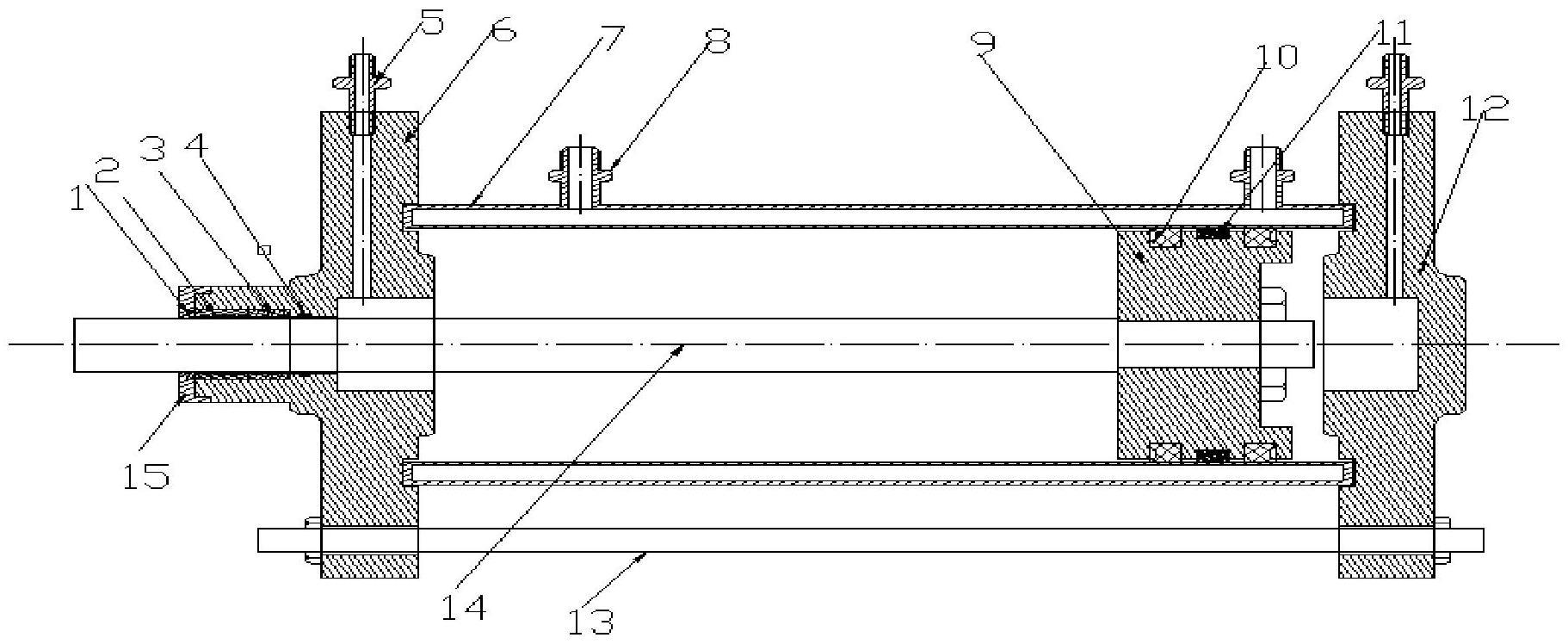

3、一种应用于冶炼系统高温环境的气缸,包括水冷式缸筒7和设置在水冷式缸筒7轴线处的活塞杆14,所述水冷式缸筒7的前端设置有气缸前压盖6,水冷式缸筒7的后端设置有气缸后座12,所述气缸前压盖6和气缸后座12通过拉紧杆13固定连接在一起,水冷式缸筒7后侧内部设置有活塞9,所述活塞杆14后端穿过活塞9并通过螺母紧固在活塞9后侧上,活塞杆14前端穿出气缸前压盖6,所述水冷式缸筒7的筒壁为夹层结构,其外壁上设置有冷却水接头8,所述气缸前压盖6内设置有冷却水流道16。

4、所述气缸前压盖6中央设置有供活塞杆14穿过的阶梯状孔,阶梯状孔包括后端的大直径孔和前端的小直径孔,大直径孔通过供风通道与气缸前压盖6侧壁上的风管接头5连接,所述气缸后座12内侧中央处设置有凹槽,凹槽通过供风通道与气缸后座12侧壁上的风管接头5连接。

5、所述气缸前压盖6前端活塞杆14上设置有压盖15,压盖15内部后侧活塞杆14上设置有防尘圈1。

6、所述气缸前压盖6内部前端活塞杆14上从前向后依次套设有密封铜套2、自润滑导向铜套3及导向环a4。

7、所述密封铜套2上设置有回形沟槽,且密封铜套2与活塞杆14为间隙配合,且配合间隙为0.03mm-0.05mm。

8、所述气缸前压盖6和气缸后座12与水冷式缸筒7的连接处均设置有环形凹槽,环形凹槽内水冷式缸筒7端头处设置有石墨垫圈。

9、所述活塞9的侧壁上设置有导向环b11,在导向环b11前后两侧活塞9侧壁上设置有密封圈10。

10、所述水冷式缸筒7为不锈钢材质,所述缸前压盖6和气缸后座12均为铝合金材质,所述活塞9为铸铝合金材质。

11、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

12、1、本实用新型通过设置水冷式缸筒和气缸前压盖,采用水冷却的方式来给气缸降温,通过给气缸的缸筒及前端压盖强制冷却降温,保证气缸的密封件在正常的温度条件下工作,防止出现缸筒、端盖热变形等问题,来延长气缸内部密封件及气缸的使用寿命,降低员工劳动强度,节约备件成本,保证设备正常运转。

13、2、本实用新型设置的密封铜套以及自润滑导向铜套,其铜材在高温环境中变形较小,可延长气缸实用寿命;同时铜材柔韧性较好,对活塞杆表面损伤程度较低。

14、3、本实用新型在实际生产条件下应用后效果明显,高温气缸使用寿命由过去的3个月延长至18个月,维护费用由18万元降低至1万元,因设备故障造成的系统停车时间由8小时/周减少至0.5小时/周。

技术特征:

1.一种应用于冶炼系统高温环境的气缸,包括水冷式缸筒(7)和设置在水冷式缸筒(7)轴线处的活塞杆(14),其特征在于,所述水冷式缸筒(7)的前端设置有气缸前压盖(6),水冷式缸筒(7)的后端设置有气缸后座(12),所述气缸前压盖(6)和气缸后座(12)通过拉紧杆(13)固定连接在一起,水冷式缸筒(7)后侧内部设置有活塞(9),所述活塞杆(14)后端穿过活塞(9)并通过螺母紧固在活塞(9)后侧上,活塞杆(14)前端穿出气缸前压盖(6),所述水冷式缸筒(7)的筒壁为夹层结构,其外壁上设置有冷却水接头(8),所述气缸前压盖(6)内设置有冷却水流道(16)。

2.根据权利要求1所述的一种应用于冶炼系统高温环境的气缸,其特征在于:所述气缸前压盖(6)中央设置有供活塞杆(14)穿过的阶梯状孔,阶梯状孔包括后端的大直径孔和前端的小直径孔,大直径孔通过供风通道与气缸前压盖(6)侧壁上的风管接头(5)连接,所述气缸后座(12)内侧中央处设置有凹槽,凹槽通过供风通道与气缸后座(12)侧壁上的风管接头(5)连接。

3.根据权利要求1所述的一种应用于冶炼系统高温环境的气缸,其特征在于:所述气缸前压盖(6)前端活塞杆(14)上设置有压盖(15),压盖(15)内部后侧活塞杆(14)上设置有防尘圈(1)。

4.根据权利要求1所述的一种应用于冶炼系统高温环境的气缸,其特征在于:所述气缸前压盖(6)内部前端活塞杆(14)上从前向后依次套设有密封铜套(2)、自润滑导向铜套(3)及导向环a(4)。

5.根据权利要求4所述的一种应用于冶炼系统高温环境的气缸,其特征在于:所述密封铜套(2)上设置有回形沟槽,且密封铜套(2)与活塞杆(14)为间隙配合,且配合间隙为0.03mm-0.05mm。

6.根据权利要求1所述的一种应用于冶炼系统高温环境的气缸,其特征在于:所述气缸前压盖(6)和气缸后座(12)与水冷式缸筒(7)的连接处均设置有环形凹槽,环形凹槽内水冷式缸筒(7)端头处设置有石墨垫圈。

7.根据权利要求1所述的一种应用于冶炼系统高温环境的气缸,其特征在于:所述活塞(9)的侧壁上设置有导向环b(11),在导向环b(11)前后两侧活塞(9)侧壁上设置有密封圈(10)。

8.根据权利要求1所述的一种应用于冶炼系统高温环境的气缸,其特征在于:所述水冷式缸筒(7)为不锈钢材质,所述缸前压盖(6)和气缸后座(12)均为铝合金材质,所述活塞(9)为铸铝合金材质。

技术总结

本技术公开了一种应用于冶炼系统高温环境的气缸,属于铜冶金技术领域。包括水冷式缸筒和活塞杆,水冷式缸筒的前端设置有气缸前压盖,水冷式缸筒的后端设置有气缸后座,气缸前压盖和气缸后座通过拉紧杆固定连接在一起,水冷式缸筒后侧内部设置有活塞,活塞杆后端穿过活塞并通过螺母紧固在活塞后侧上,水冷式缸筒的筒壁为夹层结构,其外壁上设置有冷却水接头。本技术采用水冷却的方式来给气缸降温,通过给气缸的缸筒及前端压盖强制冷却降温,保证气缸的密封件在正常的温度条件下工作,防止出现缸筒、端盖热变形等问题,来延长气缸内部密封件及气缸的使用寿命,降低员工劳动强度,节约备件成本,保证设备正常运转。

技术研发人员:潘涛,许多峰,赵宇飞

受保护的技术使用者:白银有色集团股份有限公司

技术研发日:20221118

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!