一种电液舵机转接块的制作方法

本技术涉及电液舵机领域,尤其涉及一种电液舵机转接块。

背景技术:

1、电液舵机具有重量轻、尺寸小、灵敏度高、工作平稳安全可靠、运转噪音低、振动小,可实现无级变速,功率的范围广等优点,目前被广泛应用于各种飞行器、船舶上。电液舵机用油液作为传递能量的介质,利用油液的不可压缩性及流量、压力和流向的可控性来实现舵面偏转。舵机通过油泵把机械能转化为油液的压力能,然后通过转舵机构把压力能又转化为机械能,来实现舵面的偏转。

2、作为电液舵机的核心部件,电液伺服阀安装于电液舵机上,将小功率电信号转换成大功率液压流量输出,电液伺服阀的流量输出实现了舵机活塞的受控运动,以实现控制舵机活塞位置的要求,从而实现控制舵面角度,调整飞行器的空中姿态的目的。

3、为满足电液舵机的动态性能,在电液伺服阀的实际工程生产中,通常需要将所有电液伺服阀安装于舵机试验测试系统上,进行筛选舵机动态性能测试,如果满足技术指标要求,电液伺服阀才被允许安装至电液舵机上进行下一步测试。目前的电液舵机通常体积较小,重量轻,能够很好地满足使用要求。虽然电液伺服阀在电液舵机上的安装空间较小,但是其测试效率较低;同时,舵机试验测试系统的油源为地面油源,油液脉动较大,会对测试系统的稳定性有一定的影响。

技术实现思路

1、本实用新型的目的是提供了一种电液舵机转接块,提高了舵机试验测试系统的稳定性以及系统的测试效率。

2、为了达到上述目的,本实用新型是通过以下技术方案实现的:

3、一种电液舵机转接块,包括转接块本体,压块,所述压块上安装有调节螺钉,压块可沿调节螺钉转动,所述的转接块本体上设置有四个负载油孔,每个负载油孔均与电液伺服阀以及电液舵机上相应的负载孔位置一一对应,所述转接块本体设有两个回油孔和两个进油孔,每个回油孔均与电液伺服阀以及电液舵机上相应的回油孔位置一一对应,每个进油孔均与电液伺服阀以及电液舵机上相应的进油孔位置一一对应;回油孔分为上段回油孔和下段回油孔,上段回油孔和下段回油孔通过阻尼孔连接。

4、进一步,四个负载油孔并排布置,与电液伺服阀以及电液舵机上相应的负载孔位置一一对应。

5、进一步,两个回油孔沿转接块本体中心线对称布置。

6、进一步,回油孔孔径为3.5mm。

7、进一步,阻尼孔孔径为0.5mm。

8、进一步,两个进油孔沿转接块本体中心线对称布置。

9、本实用新型的有益效果是:将转接块固定于舵机试验测试系统上的电液舵机上,通过压块将电液伺服阀安装在转接块上能够有效提高装配效率;同时,在转接块的回油孔内部设有阻尼孔能够降低油液脉动对测试系统的影响,进而提高测试结果的准确性。

技术特征:

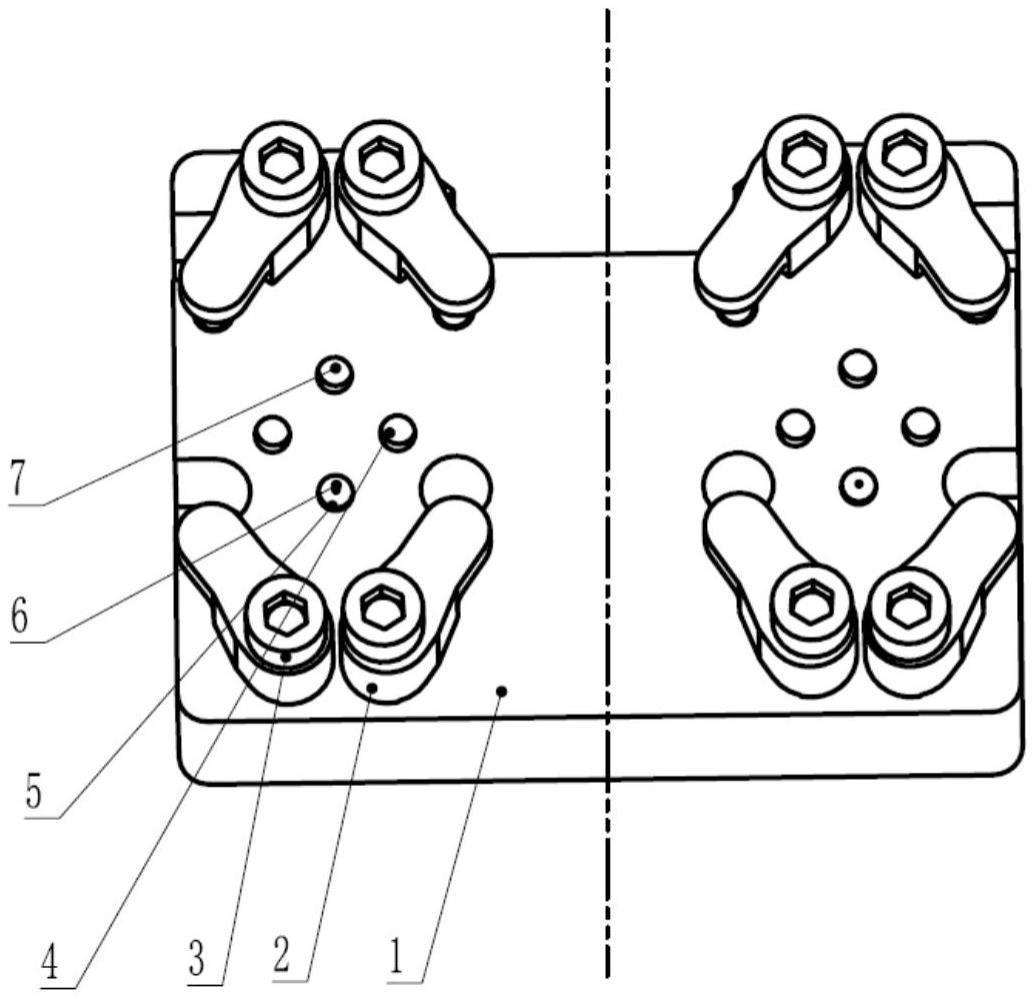

1.一种电液舵机转接块,其特征在于,包括转接块本体(1),压块(2),所述压块(2)上安装有调节螺钉(3),压块(2)可沿调节螺钉(3)转动,所述的转接块本体(1)上设置有四个负载油孔(4),每个负载油孔(4)均与电液伺服阀以及电液舵机上相应的负载孔位置一一对应,所述转接块本体(1)设有两个回油孔(5)和两个进油孔(7),每个回油孔(5)均与电液伺服阀以及电液舵机上相应的回油孔位置一一对应,每个进油孔(7)均与电液伺服阀以及电液舵机上相应的进油孔位置一一对应;回油孔(5)分为上段回油孔和下段回油孔,上段回油孔和下段回油孔通过阻尼孔(6)连接。

2.根据权利要求1所述的一种电液舵机转接块,其特征在于,四个负载油孔(4)并排布置,与电液伺服阀以及电液舵机上相应的负载孔位置一一对应。

3.根据权利要求1所述的一种电液舵机转接块,其特征在于,两个回油孔(5)沿转接块本体(1)中心线对称布置。

4.根据权利要求1所述的一种电液舵机转接块,其特征在于,回油孔(5)孔径为3.5mm。

5.根据权利要求1所述的一种电液舵机转接块,其特征在于,阻尼孔孔径为0.5mm。

6.根据权利要求1所述的一种电液舵机转接块,其特征在于,两个进油孔(7)沿转接块本体(1)中心线对称布置。

技术总结

本技术公开了一种电液舵机转接块,包括转接块本体,压块,压块上安装有调节螺钉,所述转接块本体设有四个负载油孔,两个进油孔和两个回油孔,所述回油孔内部设有阻尼孔。将此结构固定于舵机试验测试系统上的电液舵机上,通过压块将电液伺服阀安装在转接块上能够有效提高装配效率;同时,在转接块的回油孔内部设有阻尼孔能够降低油液脉动对测试系统的影响,进而提高测试结果的准确性。

技术研发人员:沈志琦,曾慧敏,钱占松,周昕,朱力文,郭霁贤

受保护的技术使用者:中航工业南京伺服控制系统有限公司

技术研发日:20221219

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!