用于污泥输送的柱塞泵及输送系统的制作方法

本技术涉及污泥处理设备,尤其涉及一种用于污泥输送的柱塞泵及输送系统。

背景技术:

1、市政污泥与生活垃圾清洁焚烧协同处置是一项市政环保工程项目,它是以城市生活垃圾为主要燃料,将含水率80%左右的湿污泥干化至含水率65%左右。经干化处理后的市政污水处理厂污泥均匀掺入4台生活垃圾焚烧炉进行协同焚烧。通过采用成熟、先进、可靠的垃圾焚烧技术及设备协同处理垃圾和市政污水处理厂污泥,同时实现城市生活垃圾和市政污泥的“无害化、减量化和资源化”。污泥为胶体状,具备一定的流动性,但本市政污泥与生活垃圾清洁焚烧协同处置项目半干污泥的含固率达到35%左右,含固率较高会导致污泥流动性较差,同时随着含固率的升高,污泥进入黏滞区,污泥流动阻力及黏滞性增大。半干污泥的输送系统主要由薄层干化机、中间料仓、下料插板阀、柱塞泵、输送管道组成,经薄层干化机干化后的半干污泥,首先由下料螺旋输送至中间料仓,然后中间料仓通过下料插板阀输送柱塞泵内,最后通过柱塞泵输送至焚烧炉处理。污泥为非牛顿流体,理论上来说,含水率较高的污泥,不易集气,当污泥含水率较低时,输送过程中随着污泥的搅动,更易产生气泡。柱塞泵输送污泥时,半干污泥被压缩,污泥中所携带的空气被挤压出来。柱塞泵的上活塞腔出口大小头是底平结构,挤压出来的空气容易积存在柱塞泵活塞腔的大小头上部无法及时排出,柱塞泵活塞后退时,活塞腔内积存的空气膨胀,活塞腔内的真空不足,吸入柱塞泵活塞腔内污泥填充量下降,与额定填充量相比约下降20%,导致柱塞泵输送效率不足。柱塞泵活塞腔积气的问题影响了污泥输送柱塞泵的正常运行,同时严重影响污泥处理能力,显著降低了经济效益。现有技术中,污泥输送柱塞泵上腔室的大小头顶部和下腔室的大小头底部分别开设有排气孔,通常用螺母锁死,工作人员根据柱塞泵的运行状态,发现效率降低时,手动打开顶部的排气孔,通过进上腔室活塞往前推来排气,由于泵腔内压力较高,气体被排出的同时会有较多污泥从气孔喷出,需用收集桶对喷出的污泥进行收集,但存在诸多弊端,如(1)收集桶不能做成密闭空间,臭气外泄污染现场环境;(2)收集桶收集满后需及时处理,现场需人监护,以防收集桶溢出,增加了人力成本;(3)高压推动下喷出的污泥难免会有部分落在收集桶之外的地面上的,影响现场卫生,需人力清理。

技术实现思路

1、本实用新型要解决的技术问题是克服现有技术的不足,提供一种排气速度快,柱塞泵处于连续运行状态,不会影响污泥处理能力的用于污泥输送的柱塞泵。

2、为解决上述技术问题,本实用新型采用以下技术方案:

3、一种用于污泥输送的柱塞泵,包括柱塞泵本体,所述柱塞泵本体上设有污泥输入口和污泥输出口,柱塞泵本体由一隔板分隔为上腔室和下腔室,上腔室和下腔室内分别设有活塞,所述柱塞泵本体靠近出口端为缩口结构使得上腔室的出口端为倾斜顶壁、水平底壁,下腔体的出口端为水平顶壁、倾斜底壁,所述倾斜顶壁和倾斜底壁上分别开设有第一通孔和第二通孔,所述第一通孔和第二通孔通过排气管道连通,所述截止阀为气动截止阀,所述气动截止阀与压缩气源连接,通过控制压缩气源的通断来实现气动截止阀的打开或关闭。

4、上述的用于污泥输送的柱塞泵,进一步改进的,还包括压力传感器和排气控制器,所述压力传感器设于上腔室的出口端,所述压力传感器的输出端与排气控制器电信连接,所述排气控制器的输出端与压缩气源的控制端电信连接,所述排气控制器用于接收压力传感器传输的压力信息,并根据所述压力信息控制压缩气源的通断。

5、上述的用于污泥输送的柱塞泵,进一步改进的,所述排气控制器为plc。

6、上述的用于污泥输送的柱塞泵,进一步改进的,所述气动截止阀为气动球阀。

7、上述的用于污泥输送的柱塞泵,进一步改进的,所述第一通孔和第二通孔与排气管道为可拆卸连接。

8、上述的用于污泥输送的柱塞泵,进一步改进的,所述第一通孔和第二通孔与排气管道通过活接头连接。

9、上述的用于污泥输送的柱塞泵,进一步改进的,所述第一通孔和第二通孔与排气管道采用焊接连接。

10、作为一个总的技术构思,本实用新型还提供了一种污泥输送系统,包括上述的用于污泥输送的柱塞泵。

11、上述的污泥输送系统,进一步改进的,还包括依次用输送管道连通的薄层干化机和中间料仓,所述薄层干化机的输入端与上一工段连接,所述薄层干化机用于将上一工段输入的污泥干化为半干污泥,所述中间料仓的输出端与柱塞泵本体的污泥输入口连接,中间料仓与柱塞泵本体之间的输送管道上设有下料插板阀。

12、与现有技术相比,本实用新型的优点在于:

13、(1)本实用新型用于污泥输送的柱塞泵,通过在泵腔缩口结构处,即上腔室的倾斜顶壁和下腔室的倾斜底壁之间设置连通的排气管,使得上腔室的集气可通过排气管转移至下腔室,由于下腔室的顶壁是平直结构,气体在活塞的推动下即能顺利排至焚烧炉,与现有技术的排气方式相比,本实用新型的柱塞泵排气全过程臭气全密封输送,臭气不外泄对环境没任何影响,也不存在污泥外喷的情况,无需花费大量的时间去清理收集桶及地面污泥,并且排气时间大幅度缩短,柱塞泵处于连续运行状态,不会影响污泥处理效率。

14、本申请的发明人经过一段时期的实践验证,证明本实用新型的柱塞泵通过简单而巧妙的排气结构设计,有效解决了现有技术中的缺陷,保障了柱塞泵的连续高效运行。

15、(2)本实用新型的柱塞泵在上下腔室出口端的顶、底壁设置连通上下腔室的排气管的基础上,再结合气动截止阀、压力传感器和排气控制器来控制气动截止阀与上腔室的活塞联动,即当上腔室的活塞驶入时,上腔室的压力上升,压力传感器将压力信息反馈至排气控制器,压力超过设定上限值时,排气控制器控制气动截止阀打开,上腔室的气体就从排气管打入下腔室;当上腔室的活塞驶回时,上腔室的压力下降,压力传感器将压力信息反馈至排气控制器,压力超过设定下限值时,排气控制器控制气动截止阀关闭,此时,下腔室的活塞驶入将气体排出,由此实现了柱塞泵的自动排气控制,控制准确,排气快速,且节省人力成本。

16、(3)本实用新型污泥输送系统由于具有上述的用于污泥输送的柱塞泵,有效提高了污泥输送的效率,且有利于改善工作现场卫生环境。

技术特征:

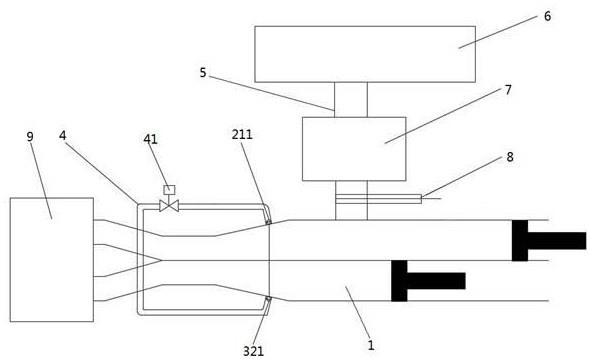

1.一种用于污泥输送的柱塞泵,其特征在于:包括柱塞泵本体(1),所述柱塞泵本体(1)上设有污泥输入口和污泥输出口(11),柱塞泵本体(1)由一隔板(12)分隔为上腔室(2)和下腔室(3),上腔室(2)和下腔室(3)内分别设有活塞(13),所述柱塞泵本体(1)靠近出口端为缩口结构使得上腔室(2)的出口端为倾斜顶壁(21)、水平底壁(22),下腔室(3)的出口端为水平顶壁(31)、倾斜底壁(32),所述倾斜顶壁(21)和倾斜底壁(32)上分别开设有第一通孔(211)和第二通孔(321),所述第一通孔(211)和第二通孔(321)通过排气管道(4)连通,所述排气管道(4)上设有截止阀(41)。

2.根据权利要求1所述的用于污泥输送的柱塞泵,其特征在于:所述截止阀(41)为气动截止阀,所述气动截止阀与压缩气源(42)连接,通过控制压缩气源(42)的通断来实现气动截止阀的打开或关闭。

3.根据权利要求2所述的用于污泥输送的柱塞泵,其特征在于:还包括压力传感器(23)和排气控制器(10),所述压力传感器(23)设于上腔室(2)的出口端,所述压力传感器(23)的输出端与排气控制器(10)电信连接,所述排气控制器(10)的输出端与压缩气源(42)的控制端电信连接,所述排气控制器(10)用于接收压力传感器(23)传输的压力信息,并根据所述压力信息控制压缩气源(42)的通断。

4.根据权利要求3所述的用于污泥输送的柱塞泵,其特征在于:所述排气控制器(10)为plc。

5.根据权利要求2至4任一项所述的用于污泥输送的柱塞泵,其特征在于:所述气动截止阀为气动球阀。

6.根据权利要求2至4任一项所述的用于污泥输送的柱塞泵,其特征在于:所述第一通孔(211)和第二通孔(321)与排气管道(4)为可拆卸连接。

7.根据权利要求6所述的用于污泥输送的柱塞泵,其特征在于:所述第一通孔(211)和第二通孔(321)与排气管道(4)通过活接头连接。

8.根据权利要求2至4任一项所述的用于污泥输送的柱塞泵,其特征在于:所述第一通孔(211)和第二通孔(321)与排气管道(4)采用焊接连接。

9.一种污泥输送系统,其特征在于,包括权利要求1至8中任一项所述的用于污泥输送的柱塞泵。

10.根据权利要求9所述的污泥输送系统,其特征在于,还包括依次用输送管道(5)连通的薄层干化机(6)和中间料仓(7),所述薄层干化机(6)的输入端与上一工段连接,所述薄层干化机(6)用于将上一工段输入的污泥干化为半干污泥,所述中间料仓(7)的输出端与柱塞泵本体(1)的污泥输入口连接,中间料仓(7)与柱塞泵本体(1)之间的输送管道(5)上设有下料插板阀(8)。

技术总结

本技术公开了一种用于污泥输送的柱塞泵及输送系统,柱塞泵包括柱塞泵本体,柱塞泵本体上设有污泥输入口和污泥输出口,柱塞泵本体由一隔板分隔为上腔室和下腔室,上腔室和下腔室内分别设有活塞,柱塞泵本体靠近出口端为缩口结构使得上腔室的出口端为倾斜顶壁、水平底壁,下腔体的出口端为水平顶壁、倾斜底壁,倾斜顶壁和倾斜底壁上分别开设有第一通孔和第二通孔,第一通孔和第二通孔通过排气管道连通,排气管道上设有截止阀。本技术的柱塞泵排气速度快,柱塞泵处于连续运行状态,不会影响污泥处理能力,包含该柱塞泵的污泥输送系统,能有效提高污泥输送效率,且有利于改善工作现场卫生环境。

技术研发人员:何永,李书文,黄毅

受保护的技术使用者:湖南浦湘环保能源有限公司

技术研发日:20221223

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!