柱塞副性能模拟测试装置、温度控制系统以及液压系统

本发明涉及斜盘式轴向柱塞泵试验台领域,尤其涉及一种柱塞副性能模拟测试装置、温度控制系统以及液压系统。

背景技术:

1、轴向柱塞泵柱塞副是完成吸、排油的功能偶件,柱塞副的油膜特性和轴向柱塞泵的性能息息相关,是影响轴向柱塞泵机械效率和容积效率的关键因素之一。因此,国内外学者通过摩擦副试验台对柱塞副承载润滑特性展开研究,既可以独立测量柱塞副轴向摩擦力、泄漏量、油膜温度等性能参数,又避免了在实际柱塞泵内布置传感器难度大的问题。

2、在轴向柱塞泵高速高压化发展趋势下,柱塞副温度变化带来的影响不容忽视。在高速高压工况下,柱塞副粘性摩擦力和固体接触摩擦力增大,摩擦产热增大,导致油膜温度升高。油膜热量通过热对流和热传导传递柱塞和缸体缸孔表面,导致柱塞和缸体缸孔发生热膨胀。不同于圆柱形柱塞的均匀外扩膨胀,缸体缸孔受热外扩膨胀时,由于中心花键处受到主轴约束,阻碍缸孔向中心花键方向上的外扩变形;且相邻缸孔产生挤压,阻碍缸孔向相邻孔方向上的外扩变形,导致缸孔热膨胀后形状为径向长,周向短的椭圆。

3、国内外现有单柱塞性能测试试验台多采用圆柱形单孔缸体配单柱塞,圆柱形单孔缸体形状和约束与实际九孔缸体存在差异,圆柱形单孔缸体热变形也与实际不同,因此会对柱塞副轴向摩擦力、泄漏量的测量造成误差。因此,亟需可以有效模拟实际柱塞缸体热变形的柱塞副油膜温度与承载润滑特性测量试验装置。

技术实现思路

1、本发明的目的在于,在单柱塞副性能测试试验台上搭建能够模拟轴向柱塞泵中柱塞和缸体的实际热变形实验装置,探究高压高速工况下柱塞缸体热变形对柱塞副承载润滑特性的影响,实现对柱塞副油膜温度、轴向摩擦力、泄漏量的准确测量。

2、发明的目的是通过以下技术方案来实现的:

3、第一方面,本发明提供一种柱塞副性能模拟测试装置,包括测试组件,所述测试组件包括多孔缸体、回程缸体、球铰、平衡柱塞、平衡滑靴、隔热轴;所述多孔缸体横截面呈扇形,所述多孔缸体上分布有多个缸孔,其中至少一个缸孔内安装被试柱塞和被试滑靴;所述回程缸体内安装球铰和平衡柱塞、平衡滑靴,所示球铰与回程盘铰接,所述被试滑靴、平衡滑靴与回程盘固定设置,所述回程缸体与多孔缸体之间安装有隔热轴。

4、进一步地,所述多孔缸体的缸孔数量为3个,三个孔分别为中心孔、左孔和右孔。

5、进一步地,所述中心孔内安装被试柱塞和被试滑靴,所述左孔和右孔内均安装环形仿柱塞套筒,两个仿柱塞套筒内均安装加热管。

6、进一步地,所述仿柱塞套筒采用石墨为材料。

7、进一步地,所述隔热轴为陶瓷轴。

8、进一步地,所述多孔缸体与轴向力传感器固定连接,所述轴向力传感器通过轴向力传感器安装座固定于试验台腔体上;所述回程缸体与回程缸体固定套固定连接,所述回程缸体固定套与回程限位板固定连接,所述回程缸体固定套与固定套定位块固定连接,所述固定套定位块与试验台腔体固定连接。

9、进一步地,所述柱塞副性能模拟测试装置还包括回程盘、斜盘;所述回程盘通过球铰压向斜盘,回程盘顶部卡在回程限位板导轨内,使其只能沿导轨方向滑动;所述被试滑靴与平衡滑靴与回程盘底面贴合,通过回程盘压向斜盘;所述被试滑靴与被试柱塞通过柱塞球头连接;所述平衡滑靴与平衡柱塞通过柱塞球头连接。

10、第二方面,本发明提供一种温度控制系统,包括所述的柱塞副性能模拟测试装置,所述多孔缸体壁面具有沿中心轴方向排布的与缸孔对应的多列温度传感器安装孔,温度传感器安装孔内均安装有温度传感器,每列温度传感器安装孔设有三个,共9个温度传感器安装孔,所述三列温度传感器安装孔的中心线分别通过中心孔、左孔和右孔;所述温度传感器孔与温度传感器的间隙中填入导热硅脂。

11、进一步地,温度传感器的信号包括中心孔内柱塞油膜温度信号xd,和左孔、右孔内加热管温度信号x;所述xd为目标温度,所述x为被控温度,通过采集卡采集两种温度信号后计算两者差值,将控制信号u反馈至加热管,使得左孔和右孔内的加热管温度与中心孔内的柱塞副温度始终保持一致。

12、第三方面,本发明提供一种液压系统,包括所述的柱塞副性能模拟测试装置、主泵、流量传感器、单向阀、比例溢流阀、减压阀;所述主泵吸油口连接油箱,压油口依次连接流量传感器和单向阀,所述主泵和流量传感器之间的管路上连接有比例溢流阀,所述比例溢流阀出油口连接油箱,主泵出口压力由比例溢流阀调节;高压油一路通过引油管进入被试柱塞底部,一路连接减压阀进入回程缸体到达球铰和平衡柱塞底部;所述减压阀用于调节回程压力大小,所述比例溢流阀调节主泵的出口压力。

13、本发明的有益效果是:

14、1、所述柱塞副性能模拟测试装置能够模拟实际柱塞副热弹性时变特征,准确复现高压高速工况下柱塞副热力学及油膜承载润滑特性,可用于研究热变形对柱塞副轴向摩擦力和泄漏量的影响,并实现柱塞副性能参数的准确测量。

15、2、在确保柱塞副热弹性变形拟实的前提下尽可能减小了缸体质量,采用三孔扇形缸体,避免了缸体自身重力可能对轴向力传感器造成较大扭矩,从而影响柱塞副轴向摩擦力测量的问题。

16、3、用加热管模拟相邻柱塞副产热,避免了高压下轴向力过大,轴承难选型的问题。

17、4、通过温度传感器测量实验装置中柱塞副油膜实时温度,并通过加热管对相邻缸孔加热至相同温度,同时通过温度传感器实时监测并反馈加热管缸孔温度,实现加热管缸孔温度与柱塞副油膜温度的实时一致性。

技术特征:

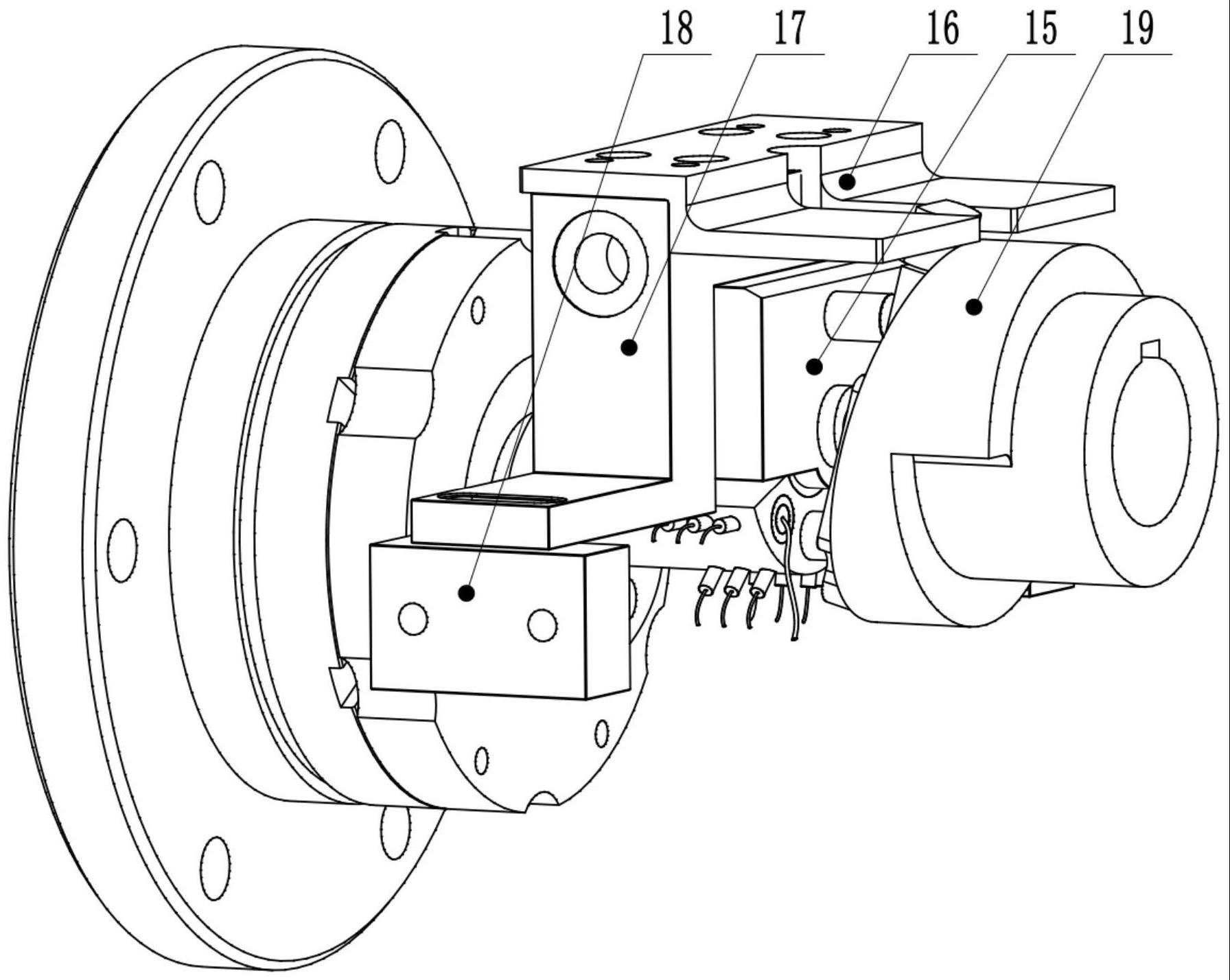

1.一种柱塞副性能模拟测试装置,其特征在于,包括测试组件,所述测试组件包括多孔缸体(3)、回程缸体(15)、球铰(14)、平衡柱塞(11)、平衡滑靴(12)、隔热轴(5);

2.根据权利要求1所述的一种柱塞副性能模拟测试装置,其特征在于,所述多孔缸体(3)的缸孔数量为3个,三个孔分别为中心孔(20)、左孔(22)和右孔(21)。

3.根据权利要求2所述的一种柱塞副性能模拟测试装置,其特征在于,所述中心孔(20)内安装被试柱塞(6)和被试滑靴(7),所述左孔(22)和右孔(21)内均安装环形仿柱塞套筒(9),两个仿柱塞套筒(9)内均安装加热管(8)。

4.根据权利要求3所述的一种柱塞副性能模拟测试装置,其特征在于,所述仿柱塞套筒(9)采用石墨为材料。

5.根据权利要求1所述的一种柱塞副性能模拟测试装置,其特征在于,所述隔热轴(5)为陶瓷轴。

6.根据权利要求1所述的一种柱塞副性能模拟测试装置,其特征在于,所述多孔缸体(3)与轴向力传感器(2)固定连接,所述轴向力传感器(2)通过轴向力传感器安装座(1)固定于试验台腔体上;

7.一种温度控制系统,其特征在于,包括权利要求1-6中任意一项所述的柱塞副性能模拟测试装置,所述多孔缸体(3)壁面具有沿中心轴方向排布的与缸孔对应的多列温度传感器安装孔,温度传感器安装孔内均安装有温度传感器(10)。

8.根据权利要求7所所述的一种温度控制系统,其特征在于,每列温度传感器安装孔设有三个,共9个温度传感器安装孔,所述三列温度传感器安装孔的中心线分别通过中心孔(20)、左孔(22)和右孔(21);所述温度传感器孔与温度传感器(10)的间隙中填入导热硅脂。

9.根据权利要求7所所述的一种温度控制系统,其特征在于,温度传感器的信号包括中心孔内柱塞油膜温度信号xd,和左孔、右孔内加热管温度信号x;所述xd为目标温度,所述x为被控温度,通过采集卡(23)采集两种温度信号后计算两者差值,将控制信号u反馈至加热管(8),使得左孔(22)和右孔(21)内的加热管温度与中心孔(20)内的柱塞副温度始终保持一致。

10.一种液压系统,其特征在于,包括权利要求1-9中任意一项所述的柱塞副性能模拟测试装置、主泵(24)、流量传感器(25)、单向阀(26)、比例溢流阀(27)、减压阀(28);所述主泵(24)吸油口连接油箱,压油口依次连接流量传感器(25)和单向阀(26),所述主泵(24)和流量传感器(25)之间的管路上连接有比例溢流阀(27),所述比例溢流阀(27)出油口连接油箱,主泵(24)出口压力由比例溢流阀(27)调节;高压油一路通过引油管(4)进入被试柱塞(6)底部,一路连接减压阀(28)进入回程缸体(15)到达球铰(14)和平衡柱塞(11)底部;所述减压阀(28)用于调节回程压力大小。

技术总结

本发明涉及斜盘式轴向柱塞泵试验台领域,尤其涉及一种柱塞副性能模拟测试装置、温度控制系统以及液压系统。其中,所示柱塞副性能模拟测试装置包括测试组件,所述测试组件包括多孔缸体、回程缸体、球铰、平衡柱塞、平衡滑靴、隔热轴;所述多孔缸体横截面呈扇形,所述多孔缸体上分布有多个缸孔,其中至少一个缸孔内安装被试柱塞和被试滑靴;所述回程缸体内安装与回程盘连接的球铰和平衡柱塞、平衡滑靴,所述回程缸体与多孔缸体之间安装有隔热轴。通过设置多个缸孔、隔热轴对相邻孔热膨胀挤压作用拟实、实际柱塞泵中的主轴约束作用拟实,准确复现高压高速工况下柱塞副热力学及油膜承载润滑特性,实现柱塞副性能参数的准确测量。

技术研发人员:吕飞,沈艺凝,张军辉,徐兵,苏琦,岳艺明,黄伟迪,纵怀志

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!