一种阀门用泵控电液系统

本发明涉及液压传动与控制,尤其是涉及一种阀门用泵控电液系统。

背景技术:

1、阀门作为开闭管路、控制管道内流体的方向、压力、流量的管路附件,在石油天然气、化工、发电、冶金上有极其广泛的应用。目前阀门驱动方式主要有手动、电动、液压、气动几种。手动执行器出力小、执行速度慢,仅使用某些应急状态。气动执行器压力低、体积大、且负载刚度低,很难提高控制精度。电动执行器由于电机自身高转速低扭矩的固有特点,承受重载时需要加装减速机,体积和重量也较大。液压执行器具有负载刚度高、功率密度高的特点,因此具有控制精度高、体积紧凑的优势,非常适合大口径重载阀门的驱动。但仍存在以下问题:传统阀控系统较大的节流损失导致油液发热严重,长时工作需配置油液冷却装置;核心控制元件伺服阀/比例阀价格昂贵;系统抗污染能力差,维护要求高。

技术实现思路

1、本发明的目的在于克服上述现有技术的不足,提供一种阀门用泵控电液系统,具有体积紧凑、输出力大,控制精度高,驱动效率高、智能化等优点。

2、为达到上述目的,本发明的技术方案是:

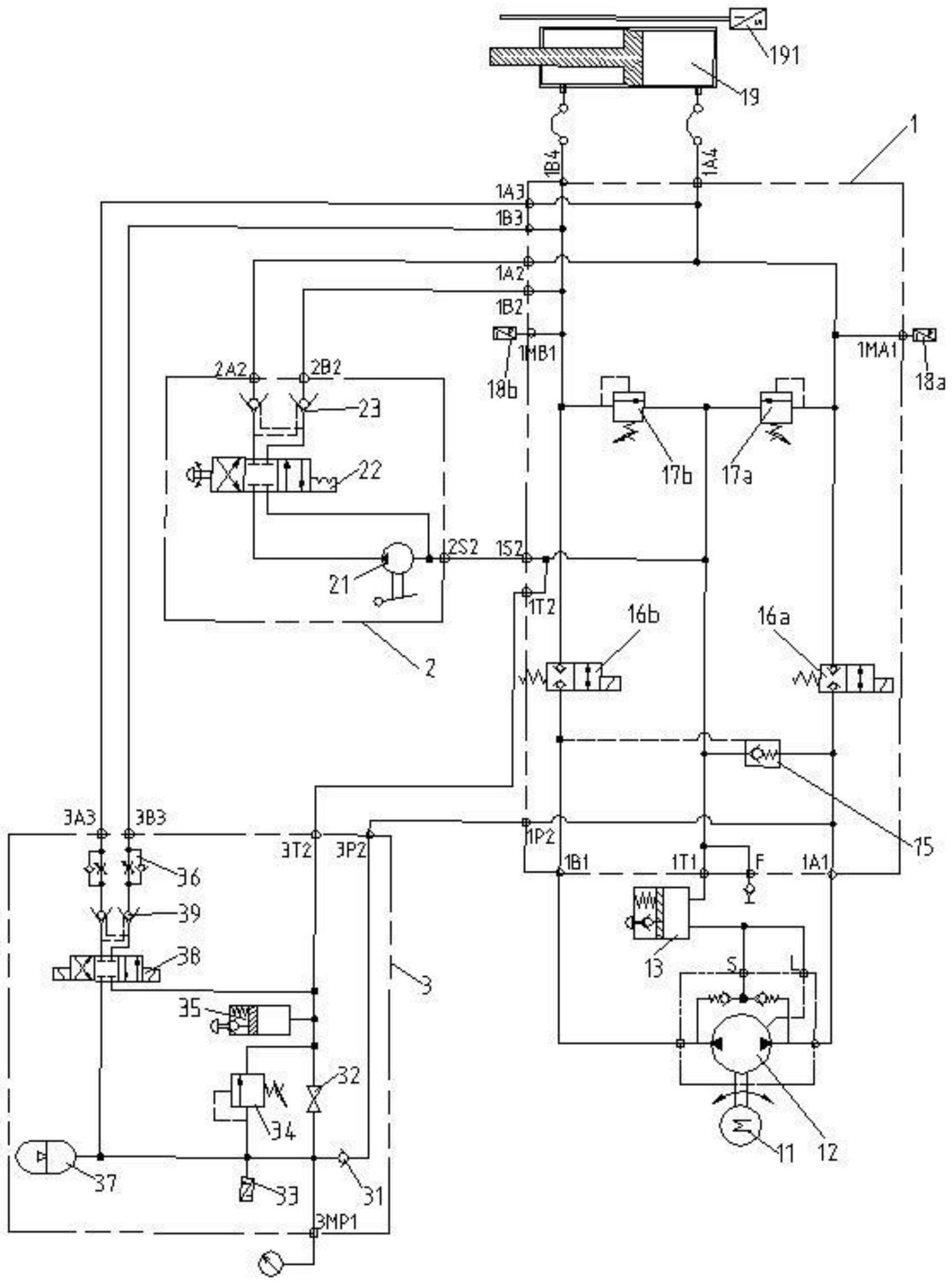

3、一种阀门用泵控电液系统,包括电机泵控单元、伺服电机、双向液压泵、第一增压油箱、作动筒,所述电机泵控单元包括容积补偿阀、第一位置锁定阀、第二位置锁定阀、第一超载安全阀、第二超载安全阀,所述伺服电机的输出端连接双向液压泵,所述双向液压泵的两端口分别连接第一位置锁定阀、第二位置锁定阀,所述第一位置锁定阀的另一端连通作动筒的无杆腔,所述第二位置锁定阀的另一端连通作动筒的有杆腔,所述容积补偿阀的两端分别连接第一位置锁定阀和第一增压油箱,所述第一超载安全阀的两端分别连接作动筒的无杆腔和第一增压油箱,所述第二超载安全阀的两端分别连接作动筒的有杆腔和第一增压油箱,所述第一增压油箱连通双向液压泵的s口和l口。

4、所述第一超载安全阀和作动筒的无杆腔之间的管路安装有第一压力传感器,所述第二超载安全阀和作动筒的有杆腔之间的管路安装有第二压力传感器。

5、所述作动筒安装有位移传感器。

6、还包括应急手动单元,所述应急手动单元包括依次相连的手动泵、手动换向阀、第一双向液压锁,所述第一双向液压锁的两端口分别连通作动筒的有杆腔和无杆腔,所述手动泵连通第一增压油箱。

7、所述应急手动单元包括2s2口,所述手动换向阀通过2s2口连通第一增压油箱。

8、还包括应急蓄能单元,所述应急蓄能单元包括单向阀、第二增压油箱、蓄能器、换向阀、第二双向液压锁,所述第二增压油箱连通换向阀的一端口和第一增压油箱,所述单向阀的一端连通第一位置锁定阀和双向液压泵之间的管路,单向阀的另一端连通蓄能器,所述蓄能器、换向阀、第二双向液压锁依次相连,所述第二双向液压锁两端口分别连通作动筒的有杆腔和无杆腔。

9、所述第二双向液压锁两端口连接调速阀,所述调速阀连通作动筒的有杆腔和无杆腔。

10、所述应急蓄能单元包括卸荷阀、压力传感器、压力设定阀,所述卸荷阀和压力设定阀并联分布,卸荷阀和压力设定阀的两端均分别连接第二增压油箱和蓄能器,所述压力设定阀和蓄能器之间的管路安装有压力传感器。

11、本发明的有益效果是:

12、1、泵控电液系统的液压额定压力相比传统气动执行器提升10倍以上,故配套作动筒体积远小于相同出力下传统气动执行器体积。同时液压压力可通过作动筒放大,配套驱动电机所需扭矩远小于直驱电动执行器,故配套电机体积远小于相同出力下传统电动执行器体积。使得电液系统功重比远胜于现有气动、电动执行器,即体积紧凑、出力大。

13、2、泵控电液系统采用伺服电机驱动定量双向液压泵的构型,即通过控制电机转速来完成泵输出流量调节,从而控制作动筒的速度和启停。这种泵控构型代替了核心控制元件伺服阀/比例阀,可大幅降低成本和维护要求,提升了系统可靠性。其次,泵控构型用容积速度控制代替了传统阀控节流速度控制,传动效率高,节流热耗小,无需增加散热装置。

14、3、配置了容积补偿阀来补偿作动筒伸缩导致的油液体积差,可以直接使用单出杆油缸作为执行器,有利于降低设备成本,提高可靠性。

15、4、增压油箱使阀门在任意姿态下安装都能正常工作,又隔绝外部污染物进入油液,提高装置内液压元件的可靠性和寿命。

16、5、应急手动单元和应急蓄能单元使装置在断电等状态下也能手动/自动完成阀门开关状态转换,可靠性高。采用模块化设计,可根据需要组合即插即用。

17、6、本发明中应急蓄能单元配有压力检测和补偿功能,检测到泄漏等导致的蓄能压力降低后可自动的补偿增压,智能化程度高。

技术特征:

1.一种阀门用泵控电液系统,其特征在于:包括电机泵控单元(1)、伺服电机(11)、双向液压泵(12)、第一增压油箱(13)、作动筒(19),所述电机泵控单元(1)包括容积补偿阀(15)、第一位置锁定阀(16a)、第二位置锁定阀(16b)、第一超载安全阀(17a)、第二超载安全阀(17b),所述伺服电机(11)的输出端连接双向液压泵(12),所述双向液压泵(12)的两端口分别连接第一位置锁定阀(16a)、第二位置锁定阀(16b),所述第一位置锁定阀(16a)的另一端连通作动筒(19)的无杆腔,所述第二位置锁定阀(16b)的另一端连通作动筒(19)的有杆腔,所述容积补偿阀(15)的两端分别连接第一位置锁定阀(16a)和第一增压油箱(13),所述第一超载安全阀(17a)的两端分别连接作动筒(19)的无杆腔和第一增压油箱(13),所述第二超载安全阀(17b)的两端分别连接作动筒(19)的有杆腔和第一增压油箱(13),所述第一增压油箱(13)连通双向液压泵(12)的s口和l口。

2.如权利要求1所述一种阀门用泵控电液系统,其特征在于:所述第一超载安全阀(17a)和作动筒(19)的无杆腔之间的管路安装有第一压力传感器(18a),所述第二超载安全阀(17b)和作动筒(19)的有杆腔之间的管路安装有第二压力传感器(18b)。

3.如权利要求1所述一种阀门用泵控电液系统,其特征在于:所述作动筒(19)安装有位移传感器(191)。

4.如权利要求1所述一种阀门用泵控电液系统,其特征在于:还包括应急手动单元(2),所述应急手动单元(2)包括依次相连的手动泵(21)、手动换向阀(22)、第一双向液压锁(23),所述第一双向液压锁(23)的两端口分别连通作动筒(19)的有杆腔和无杆腔,所述手动泵(21)连通第一增压油箱(13)。

5.如权利要求4所述一种阀门用泵控电液系统,其特征在于:所述应急手动单元(2)包括2s2口,所述手动换向阀(22)通过2s2口连通第一增压油箱(13)。

6.如权利要求1所述一种阀门用泵控电液系统,其特征在于:还包括应急蓄能单元(3),所述应急蓄能单元(3)包括单向阀(31)、第二增压油箱(35)、蓄能器(37)、换向阀(38)、第二双向液压锁(39),所述第二增压油箱(35)连通换向阀(38)的一端口和第一增压油箱(13),所述单向阀(31)的一端连通第一位置锁定阀(16a)和双向液压泵(12)之间的管路,单向阀(31)的另一端连通蓄能器(37),所述蓄能器(37)、换向阀(38)、第二双向液压锁(39)依次相连,所述第二双向液压锁(39)两端口分别连通作动筒(19)的有杆腔和无杆腔。

7.如权利要求6所述一种阀门用泵控电液系统,其特征在于:所述第二双向液压锁(39)两端口连接调速阀(36),所述调速阀(36)连通作动筒(19)的有杆腔和无杆腔。

8.如权利要求6所述一种阀门用泵控电液系统,其特征在于:所述应急蓄能单元(3)包括卸荷阀(32)、压力传感器(33)、压力设定阀(34),所述卸荷阀(32)和压力设定阀(34)并联分布,卸荷阀(32)和压力设定阀(34)的两端均分别连接第二增压油箱(35)和蓄能器(37),所述压力设定阀(34)和蓄能器(37)之间的管路安装有压力传感器(33)。

技术总结

本发明公开了一种阀门用泵控电液系统,包括电机泵控单元、伺服电机、双向液压泵、第一增压油箱、作动筒,电机泵控单元包括容积补偿阀、第一位置锁定阀、第二位置锁定阀、第一超载安全阀、第二超载安全阀,伺服电机连接双向液压泵,双向液压泵的两端口分别连接第一位置锁定阀、第二位置锁定阀,第一位置锁定阀的另一端连通作动筒的无杆腔,第二位置锁定阀的另一端连通作动筒的有杆腔,容积补偿阀的两端分别连接第一位置锁定阀和第一增压油箱,第一超载安全阀的两端分别连接作动筒的无杆腔和第一增压油箱,第二超载安全阀的两端分别连接作动筒的有杆腔和第一增压油箱。本发明具有体积紧凑、输出力大,控制精度高,驱动效率高、智能化等优点。

技术研发人员:蒋昊宜,凌振飞,杨波,林勇铖

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!