双螺杆压缩机吸气孔口的结构及其设计方法

本发明属于制冷压缩机领域,具体涉及一种双螺杆压缩机吸气孔口的结构及其设计方法。

背景技术:

1、出于环境保护以及节能减排的需求,提升工业用电的效率刻不容缓。压缩机作为多种动力机械的核心部件,占据了工业用电量的约15%。而双螺杆制冷压缩机,作为一种回转式压缩机,由于其寿命长,可靠性高,效率高,通常被用于中等规模的制冷和热泵机组,对于双螺杆压缩机性能1%的提高,也可以节省大量的能源。

2、目前对于压缩机的改进,主要源自于对转子型线的优化以及密封改进。对于制冷压缩机来说,通过喷液可以明显改善密封、减少泄漏,并且冷却压缩气体,优化的空间已经较小。而对于孔口的设计,也多数集中在排气脉动抑制以及消除,对于吸气孔口的改进较少。目前各个厂家对于吸气孔口的设计也各不相同,缺乏明确的设计规则。

3、此外,目前对压缩机的设计及优化都基于工作腔模型,即假设每个螺杆齿槽内部的压力相同。但是压缩机内的压力以声速传播,对于声速较低的制冷剂,压力传播的速度有限。对于常用的制冷剂如r134a,其声速通常在150m/s,喷油后会继续降低到约130m/s,当压缩机以3000rpm转速转动10°时,声波只前进了约72mm,远小于螺旋线长度。所以当压缩机尺寸较大时,压缩过程中转子内的压力远未达到平衡。当孔口设计时忽略了压力分布,转子腔内部的压力分布不均衡,会导致局部孔口出现压力不匹配。这种不匹配会导致效率的下降,所以当前孔口设计过程中缺乏对压缩机内部特性的考虑。

技术实现思路

1、本发明的目的在于针对上述现有技术中对吸气孔口的设计忽略了转子腔内部压力分布不均衡的问题,提供一种双螺杆压缩机吸气孔口的结构及其设计方法,可以在不改动转子的情况下,明显提升制冷压缩机的容积流量以及绝热效率。

2、为了实现上述目的,本发明有如下的技术方案:

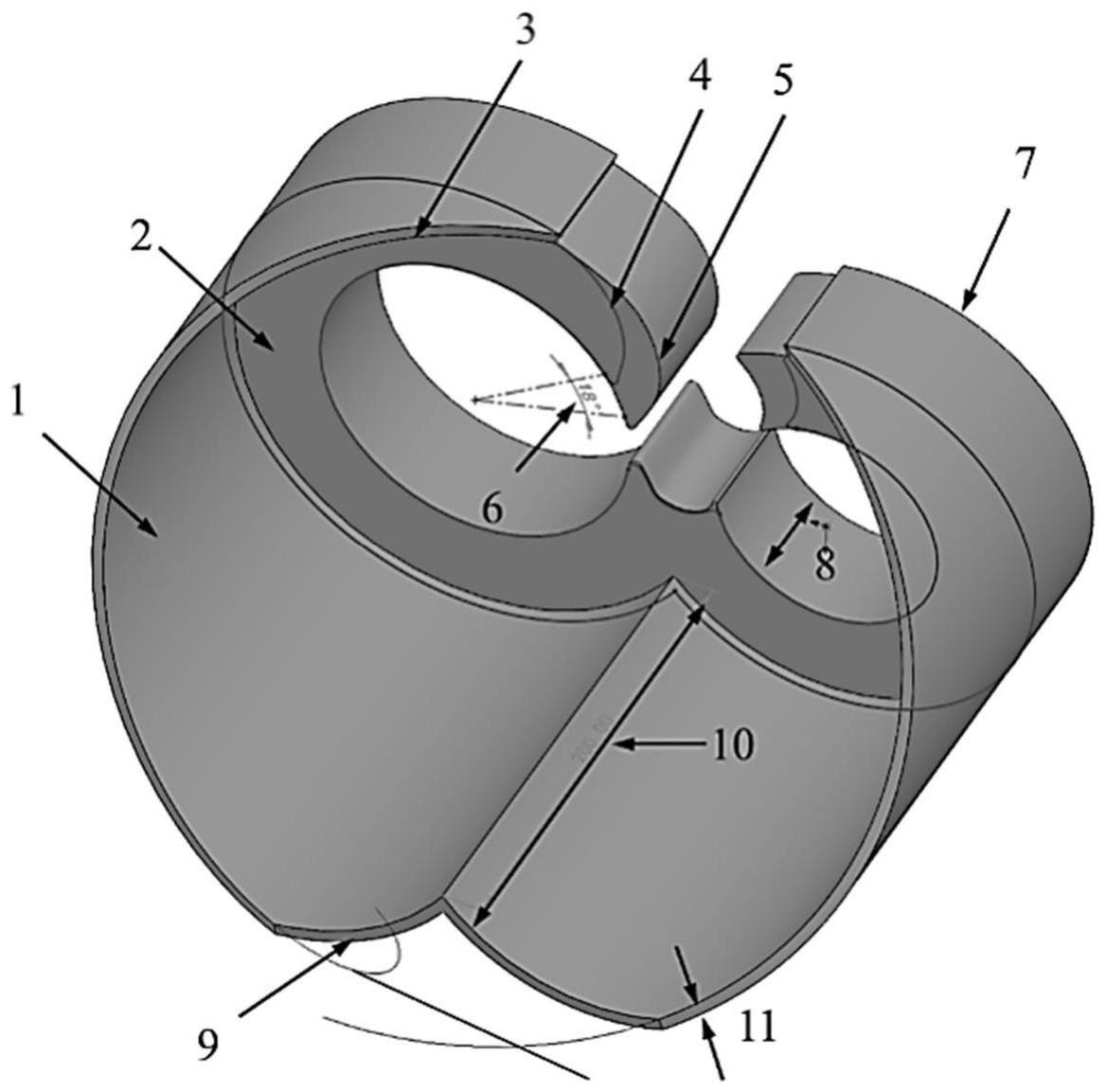

3、一种双螺杆压缩机吸气孔口的结构,包括轴向吸气孔口和径向吸气孔口,所述轴向吸气孔口的端面与吸气侧轴承端面之间设置有距离;所述轴向吸气孔口设置有延迟角度,使得吸气封闭角度延后;所述径向吸气孔口根据轴向吸气孔口的延迟角度进行相应的缩短,使径向吸气孔口的轴向距离不超过吸气延迟后对应的理论吸气螺旋线。

4、作为一种优选的方案,所述轴向吸气孔口的端面与吸气侧轴承端面之间的距离按如下计算表达式进行设置:

5、

6、式中,ds为吸气侧轴承端面与吸气端面距离,单位为mm;vs为吸气孔口截面平均吸气流速,单位为m/s;ks为阻力特征系数;ρs为制冷剂吸气密度,单位为kg/m3。

7、更进一步的,所述的阻力特征系数ks取0.006。

8、作为一种优选的方案,所述轴向吸气孔口的延迟角度按如下计算表达式进行设置:

9、

10、式中,δαs为轴向吸气孔口延迟角度,单位为°;n为转速,单位为rpm;ls为螺旋线长度,单位为m;kf为折返系数;c为制冷剂声速,单位为m/s。

11、更进一步的,对于5/6以及6/7齿数比的双螺杆压缩机,所述的折返系数kf取4。

12、作为一种优选的方案,所述径向吸气孔口根据轴向吸气孔口的延迟角度进行相应的缩短时,当平均吸气流速不超过30m/s,径向吸气孔口完全封闭或者选取最小的径向孔口深度;当平均吸气流速超过30m/s,径向吸气孔口开启,并限制径向吸气孔口最大轴向距离,径向吸气孔口最大轴向距离通过轴向吸气孔口的实际延迟角度确定。

13、进一步的,所述通过轴向吸气孔口的实际延迟角度确定径向吸气孔口最大轴向距离的计算表达式为:

14、

15、式中,kl为径向孔口长度系数;l0为理论径向孔口长度,单位为m;d0为冗余长度;kd为延迟系数;c为制冷剂声速,单位为m/s;n为转速,单位为rpm;δαs为轴向吸气孔口延迟角度,单位为°。

16、更进一步的,所述冗余长度d0根据径向吸气流速确定,所述径向孔口开启长度大于等于冗余长度d0;所述延迟系数kd随转子齿数调整。

17、一种双螺杆压缩机吸气孔口的结构的设计方法,包括:

18、吸入压缩机的气流经过轴向吸气轴承的阻挡,通过拉开轴向吸气轴承与轴向吸气孔口端面的距离减少轴向速度的动压损失,使气流进入转子工作腔后的流动方向仍以轴向为主;

19、通过延迟轴向吸气孔口的吸气,使螺杆压缩机的实际吸气量高于理论吸气量;

20、根据轴向吸气孔口的延迟角度相应的缩短径向吸气孔口的轴向长度。

21、作为一种优选的方案,所述通过延迟轴向吸气孔口的吸气,使螺杆压缩机的实际吸气量高于理论吸气量的步骤中,在达到理论吸气接触位置后,通过延迟的轴向孔口继续吸气;在吸气完全封闭后,使转子腔内的动压转化为静压,提高平均压力,减少双螺杆压缩机做功,提升绝热效率。

22、相较于现有技术,本发明至少具有如下的有益效果:

23、本发明设计的双螺杆压缩机吸气孔口结构充分考虑了转子腔内部的压力分布不均衡特性,通过在轴向吸气孔口端面与吸气侧轴承端面之间设置距离,对轴向吸气孔口设置延迟角度,使得吸气封闭角度延后,以及根据轴向吸气孔口的延迟角度相应的缩短径向吸气孔口,避免了局部孔口出现压力不匹配的问题,可实现充分进气,从而有效提高压缩机的容积效率和绝热效率;此外,本发明提供的吸气孔口结构和设计方法可用于现有压缩机产品性能的提升,可以在不改动转子的情况下,仅需修改机壳上的吸气孔口,加工方便,成本低,容易实现。

技术特征:

1.一种双螺杆压缩机吸气孔口的结构,其特征在于,包括轴向吸气孔口和径向吸气孔口,所述轴向吸气孔口的端面与吸气侧轴承端面之间设置有距离;所述轴向吸气孔口设置有延迟角度,使得吸气封闭角度延后;所述径向吸气孔口根据轴向吸气孔口的延迟角度进行相应的缩短,使径向吸气孔口的轴向距离不超过吸气延迟后对应的理论吸气螺旋线。

2.根据权利要求1所述双螺杆压缩机吸气孔口的结构,其特征在于,所述轴向吸气孔口的端面与吸气侧轴承端面之间的距离按如下计算表达式进行设置:

3.根据权利要求2所述双螺杆压缩机吸气孔口的结构,其特征在于,所述的阻力特征系数ks取0.006。

4.根据权利要求1所述双螺杆压缩机吸气孔口的结构,其特征在于,所述轴向吸气孔口的延迟角度按如下计算表达式进行设置:

5.根据权利要求4所述双螺杆压缩机吸气孔口的结构,其特征在于,对于5/6以及6/7齿数比的双螺杆压缩机,所述的折返系数kf取4。

6.根据权利要求1所述双螺杆压缩机吸气孔口的结构,其特征在于,所述径向吸气孔口根据轴向吸气孔口的延迟角度进行相应的缩短时,当平均吸气流速不超过30m/s,径向吸气孔口完全封闭或者选取最小的径向孔口深度;当平均吸气流速超过30m/s,径向吸气孔口开启,并限制径向吸气孔口最大轴向距离,径向吸气孔口最大轴向距离通过轴向吸气孔口的实际延迟角度确定。

7.根据权利要求6所述双螺杆压缩机吸气孔口的结构,其特征在于,所述通过轴向吸气孔口的实际延迟角度确定径向吸气孔口最大轴向距离的计算表达式为:

8.根据权利要求7所述双螺杆压缩机吸气孔口的结构,其特征在于,所述冗余长度d0根据径向吸气流速确定,所述径向孔口开启长度大于等于冗余长度d0;所述延迟系数kd随转子齿数调整。

9.一种双螺杆压缩机吸气孔口的结构的设计方法,其特征在于,包括:

10.根据权利要求9所述双螺杆压缩机吸气孔口的结构的设计方法,其特征在于,所述通过延迟轴向吸气孔口的吸气,使螺杆压缩机的实际吸气量高于理论吸气量的步骤中,在达到理论吸气接触位置后,通过延迟的轴向孔口继续吸气;在吸气完全封闭后,使转子腔内的动压转化为静压,提高平均压力,减少双螺杆压缩机做功,提升绝热效率。

技术总结

一种双螺杆压缩机吸气孔口的结构及其设计方法,包括轴向吸气孔口和径向吸气孔口,所述轴向吸气孔口的端面与吸气侧轴承端面之间设置有距离;所述轴向吸气孔口设置有延迟角度,使得吸气封闭角度延后;所述径向吸气孔口根据轴向吸气孔口的延迟角度进行相应的缩短,使径向吸气孔口的轴向距离不超过吸气延迟后对应的理论吸气螺旋线。本发明设计的双螺杆压缩机吸气孔口结构充分考虑了转子腔内部的压力分布不均衡特性,避免了局部孔口出现压力不匹配的问题,可实现充分进气,从而有效提高压缩机的容积效率和绝热效率;此外,本发明可用于现有压缩机产品性能的提升,可以在不改动转子的情况下,仅需修改机壳上的吸气孔口,加工方便,成本低,容易实现。

技术研发人员:王炳棋,张治平,王闯,武晓昆,陈浙寅,刘一爽,邢子文

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!