一种恒压变量马达液压源的稳压回路的制作方法

本发明属于液压系统调压,具体涉及一种恒压变量马达液压源的稳压回路。

背景技术:

1、由于定量泵溢流阀液压源回路具有结构简单、响应时间快等优点,使得其成为目前液压系统中广泛使用的一种调压回路。

2、该定量泵溢流阀液压源回路是通过液压泵供油,一部分油液供应液压系统需要,剩余部分经过溢流阀溢流回油箱,通过溢流阀调定系统工作压力,但是由于现有的定量泵溢流阀液压源回路中液压泵的输出功率不可调、溢流损失大、调压效率较低等缺点,而使得现有的定量泵溢流阀液压源回路不适合应用于高压大流量的液压系统,限制了该种液压源回路的应用。

3、应用现有的定量泵溢流阀液压源回路调定液压系统的压力时,通常会存在较大的溢流损失,尤其是在高压小流量的负载工况下,溢流损失将更大,从而出现液压系统能量利用率低的问题,因此,如何减小该种定量泵溢流阀液压源回路的溢流损失,提高液压系统的能量利用率,节约能源成本是本领域技术人员亟待解决的问题。

技术实现思路

1、针对现有技术中存在定量泵溢流阀液压源回路中液压泵输出功率不可调,使得的液压系统调压效率低的不足,本发明提供一种恒压变量马达液压源的稳压回路,以解决上述技术问题。

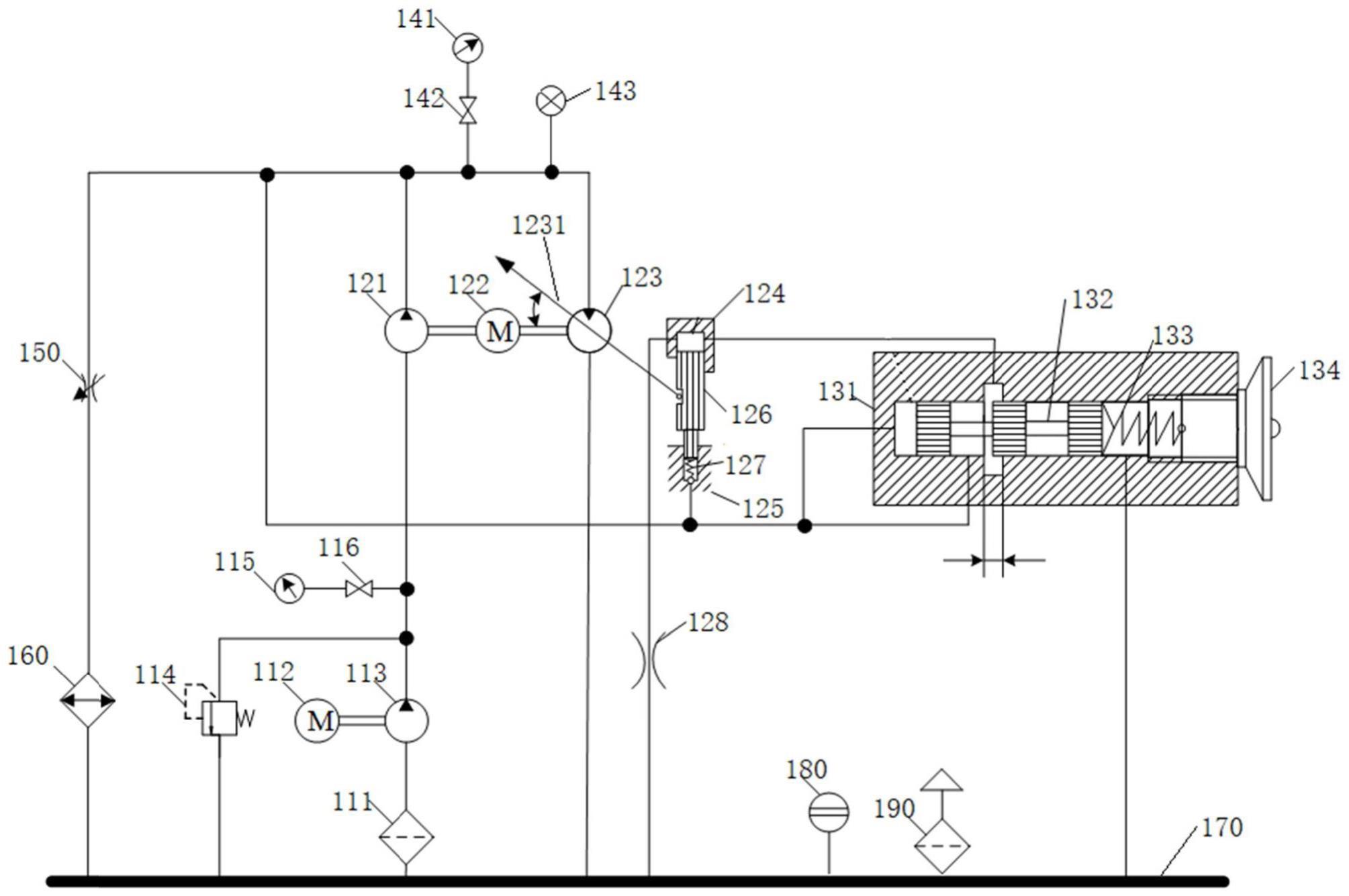

2、本发明提供一种恒压变量马达液压源的稳压回路,包括:上油结构、变量马达机构、控制滑阀结构、节流阀、冷却器和油箱;变量马达机构包括定量柱塞泵、双出轴电动机、变量马达、马达变量单元和固定节流器;上油结构的进油端连接到油箱上,上油结构的出油端连接到定量柱塞泵的进油端,

3、定量柱塞泵的第一出油端连接到变量马达的进油端,变量马达的出油端连接到油箱,定量柱塞泵的第二出油端依次通过节流阀和冷却器连接到油箱,定量柱塞泵的第三出油端连接到马达变量单元的第一进油端和控制滑阀结构的进油端,马达变量单元的第二进油端连接到控制滑阀结构的第一出油端,马达变量单元的出油端通过固定节流器连接到油箱;变量马达上设置的斜盘推杆与马达变量单元中的差动变量活塞铰接;双出轴电动机的第一输出端连接到定量柱塞泵的驱动端,双出轴电动机的第二输出端连接到变量马达的驱动端;

4、控制滑阀结构的第二出油端连接到油箱。

5、本技术方案的进一步改进还有,马达变量单元包括马达变量上壳体、马达变量下壳体、差动变量活塞和辅助弹簧,差动变量活塞的上部与马达变量上壳体形成第一滑动副,差动变量活塞的下部与马达变量下壳体形成第二滑动副,差动变量活塞的滑动能够在差动变量活塞的顶端与马达变量上壳体之间形成第一油腔或/和在差动变量活塞的底端与马达变量下壳体之间形成第二油腔;辅助弹簧的第一端安装在差动变量活塞的底端,辅助弹簧的第二端与马达变量下壳体的顶端相抵。

6、本技术方案的进一步改进还有,马达变量下壳体上设置有第一过油孔,马达变量下壳体通过安装在第一过油孔处的输油管道连接到定量柱塞泵的第三出油端。

7、本技术方案的进一步改进还有,马达变量上壳体上设置有第二过油孔和第三过油孔,第一油腔的一端通过安装在第二过油孔处的输油管道连接到控制滑阀结构的第一出油端,第一油腔的另一端通过安装在第三过油孔处的输油管道连接到油箱,安装在第三过油孔处的输油管道上设置有固定节流阀。

8、本技术方案的进一步改进还有,控制滑阀结构包括控制滑阀壳体、控制滑阀、压力控制弹簧和调压螺钉,控制滑阀安装在控制滑阀壳体内部,并与控制滑阀壳体形成滑动副,调压螺钉与控制滑阀壳体螺纹连接,压力控制弹簧设置在控制滑阀和调压螺钉之间,控制滑阀的滑动能够在控制滑阀和控制滑阀壳体之间形成第三油腔或/和在控制滑阀和调压螺钉之间形成第四油腔;

9、控制滑阀的滑动还能够在控制滑阀壳体与控制滑阀中间部位之间形成第五油腔,第三油腔连接到定量柱塞泵的第三出油端,第四油腔连接到油箱,第五油腔的第一端连接到第一油腔,第五油腔的第二端连接到定量柱塞泵的第三出油端。

10、本技术方案的进一步改进还有,定量柱塞泵和变量马达之间的输油管道上设置有第一压力表、第一压力表开关和压力传感器,第一压力表开关设置在第一压力表的输油管道直接,压力传感器连接到外部上位机。

11、本技术方案的进一步改进还有,上油结构包括吸油过滤器、电动机、提升叶片泵和直动式溢流阀,吸油过滤器的进油端连接到油箱,吸油过滤器的出油端连接到提升叶片泵的进油端,提升叶片泵的出油端连接到定量柱塞泵的进油端,提升叶片泵的出油端还通过直动式溢流阀连接到油箱,电动机的输出端连接到提升叶片泵的驱动端。

12、本技术方案的进一步改进还有,上油结构还包括第二压力表和第二压力表开关,第二压力表开关的一端连接到提升叶片泵和定量柱塞泵之间的输油管道上,第二压力表开关的第二端连接到第二压力表。

13、本技术方案的进一步改进还有,还包括空气滤清器,空气滤清器安装在油箱上。

14、本技术方案的进一步改进还有,还包括液位计,液位计安装在油箱内。

15、本发明的有益效果在于,本发明通过控制滑阀两端的压力对比,使得控制滑阀相对控制滑阀壳体产生相对滑动,进而通过差动变量活塞改变变量马达的流量,完成调压,并且提高了调压效率,最终实现高效稳压;另外,本发明将定量柱塞泵的输入轴与变量马达的输入轴设为同轴输入,能够将流经变量马达的带压油能量直接传递给定量柱塞泵转轴,直接用于向定量柱塞泵出油端做功,从而减小了双出轴电动机的输出功率,大大降低了定量柱塞泵的溢流损失。

16、此外,本发明设计原理可靠,结构简单,具有非常广泛的应用前景。

技术特征:

1.一种恒压变量马达液压源的稳压回路,其特征在于,包括:上油结构、变量马达机构、控制滑阀结构、节流阀、冷却器和油箱;变量马达机构包括定量柱塞泵、双出轴电动机、变量马达、马达变量单元和固定节流器;上油结构的进油端连接到油箱上,上油结构的出油端连接到定量柱塞泵的进油端,

2.根据权利要求1所述的恒压变量马达液压源的稳压回路,其特征在于,马达变量单元包括马达变量上壳体、马达变量下壳体、差动变量活塞和辅助弹簧,差动变量活塞的上部与马达变量上壳体形成第一滑动副,差动变量活塞的下部与马达变量下壳体形成第二滑动副,差动变量活塞的滑动能够在差动变量活塞的顶端与马达变量上壳体之间形成第一油腔或/和在差动变量活塞的底端与马达变量下壳体之间形成第二油腔;辅助弹簧的第一端安装在差动变量活塞的底端,辅助弹簧的第二端与马达变量下壳体的顶端相抵。

3.根据权利要求2所述的恒压变量马达液压源的稳压回路,其特征在于,马达变量下壳体上设置有第一过油孔,马达变量下壳体通过安装在第一过油孔处的输油管道连接到定量柱塞泵的第三出油端。

4.根据权利要求2所述的恒压变量马达液压源的稳压回路,其特征在于,马达变量上壳体上设置有第二过油孔和第三过油孔,第一油腔的一端通过安装在第二过油孔处的输油管道连接到控制滑阀结构的第一出油端,第一油腔的另一端通过安装在第三过油孔处的输油管道连接到油箱,安装在第三过油孔处的输油管道上设置有固定节流阀。

5.根据权利要求4所述的恒压变量马达液压源的稳压回路,其特征在于,控制滑阀结构包括控制滑阀壳体、控制滑阀、压力控制弹簧和调压螺钉,控制滑阀安装在控制滑阀壳体内部,并与控制滑阀壳体形成滑动副,调压螺钉与控制滑阀壳体螺纹连接,压力控制弹簧设置在控制滑阀和调压螺钉之间,控制滑阀的滑动能够在控制滑阀和控制滑阀壳体之间形成第三油腔或/和在控制滑阀和调压螺钉之间形成第四油腔;

6.根据权利要求1所述的恒压变量马达液压源的稳压回路,其特征在于,定量柱塞泵和变量马达之间的输油管道上设置有第一压力表、第一压力表开关和压力传感器,第一压力表开关设置在第一压力表的输油管道直接,压力传感器连接到外部上位机。

7.根据权利要求1所述的恒压变量马达液压源的稳压回路,其特征在于,上油结构包括吸油过滤器、电动机、提升叶片泵和直动式溢流阀,吸油过滤器的进油端连接到油箱,吸油过滤器的出油端连接到提升叶片泵的进油端,提升叶片泵的出油端连接到定量柱塞泵的进油端,提升叶片泵的出油端还通过直动式溢流阀连接到油箱,电动机的输出端连接到提升叶片泵的驱动端。

8.根据权利要求1所述的恒压变量马达液压源的稳压回路,其特征在于,上油结构还包括第二压力表和第二压力表开关,第二压力表开关的一端连接到提升叶片泵和定量柱塞泵之间的输油管道上,第二压力表开关的第二端连接到第二压力表。

9.根据权利要求1所述的恒压变量马达液压源的稳压回路,其特征在于,还包括空气滤清器,空气滤清器安装在油箱上。

10.根据权利要求1所述的恒压变量马达液压源的稳压回路,其特征在于,还包括液位计,液位计安装在油箱内。

技术总结

本发明涉及液压系统调压技术领域,具体提供一种恒压变量马达液压源的稳压回路,包括:上油结构、变量马达机构、控制滑阀结构、节流阀、冷却器和油箱,本发明通过控制滑阀两端的压力对比,使得控制滑阀相对控制滑阀壳体产生相对滑动,进而通过差动变量活塞改变变量马达的流量,完成调压,并且提高了调压效率,最终实现高效稳压;另外,本发明将定量柱塞泵的输入轴与变量马达的输入轴设为同轴输入,能够将流经变量马达的带压油能量直接传递给定量柱塞泵转轴,直接用于向定量柱塞泵出油端做功,从而减小了双出轴电动机的输出功率,大大降低了定量柱塞泵的溢流损失。

技术研发人员:蒋川,孙雨,孔鹏,王瑜,杨益环,贾伟奇,朱宏哲

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!