压裂泵间隔架的制作方法

本发明涉及一种压裂泵间隔架,属于压裂泵制造。

背景技术:

1、压裂泵作为可以提高油气产量的重要设备在石油行业被广泛应用,其将压裂液(例如水泥、泥浆、压裂砂或其他材料)加压后泵入井筒中使生产地层破裂。

2、压裂泵主要由动力端、液力端、减速箱三大子系统组成。动力端结构上连接减速箱与液力端阀箱两个子系统,功能上负责将减速箱传递过来的旋转机械能转化为往复机械能,以驱动液力端的吸排液功能;液力端则将低压流体加压到高压流体,输出到高压管汇。动力端总成主要由壳体、曲柄连杆总成、十字头拉杆总成及润滑系统等组成。动力端壳体包括曲轴箱和十字头箱,曲轴箱与十字头箱的一端相连。

3、压裂泵间隔架用于连接和支撑十字头箱与液力端,保证两者之间固定的距离,为柱塞往复运动提供空间。

4、传统的间隔架通常由前后端板、中间若干支撑套筒及底部支板互相焊接而成。由于焊接是一个局部的迅速加热和冷却过程,焊接区熔融金属由于受到周围本体的约束和限制而不能自由伸缩,在逐渐冷却收缩过程中会受到本体材料的拉应力。虽然这种体积变化产生的内应力可以通过热处理工艺消除,但焊缝周围受热影响但未熔化的母材(热影响区)会发生金相组织和力学性能的变化,在焊接热循环作用下产生不均匀的组织分布,由于组织变化产生的内应力一旦产生不可消除,极容易成为构件的疲劳裂纹源。在压裂泵长时间高负载工作时的循环交变应力与腐蚀介质的作用下,焊接热影响区内极易产生微裂纹,进而扩展成沿伸性裂纹,难以满足长寿命(>10000h)的使用需求。

5、另外,在生产制造方面,焊接式间隔架的生产工序复杂,配对精度难以保证。焊接间隔架要经过下料、组对、点焊、预热、焊接、打磨、热处理、探伤、粗加工、二次热处理以及精加工等一系列工序,在这一过程中各步骤的制造精度和质量都需要严格保证,否则极易造成尺寸和形状误差的累积和放大。焊接组对过程中,各支撑套筒与两端板的配对精度直接影响各组件间的位置精度,需要特定的装夹定位工装,不仅配对难度大、夹具开发成本高,后续的粗精加工难度也更大。上述的各个工序内产生的误差都可能导致后续的配合关系异常,导致由于组件受力不均造成的局部开裂、变形振动及密封泄露等严重后果。

技术实现思路

1、本发明所要解决的技术问题在于针对现有技术的不足,提供一种压裂泵间隔架,通过采用一体成型的压裂泵间隔架,避免了焊接缺陷对刚度、强度以及寿命等的影响;具有支撑筋板的单侧支腿在加强了支撑刚度的同时允许支腿具有一定的弯曲变形;支撑套筒的变径部提高了支撑套筒根部的抗弯强度和支撑刚度,并且有助于铸造工艺的实现。

2、本发明所要解决的技术问题是通过如下技术方案实现的:

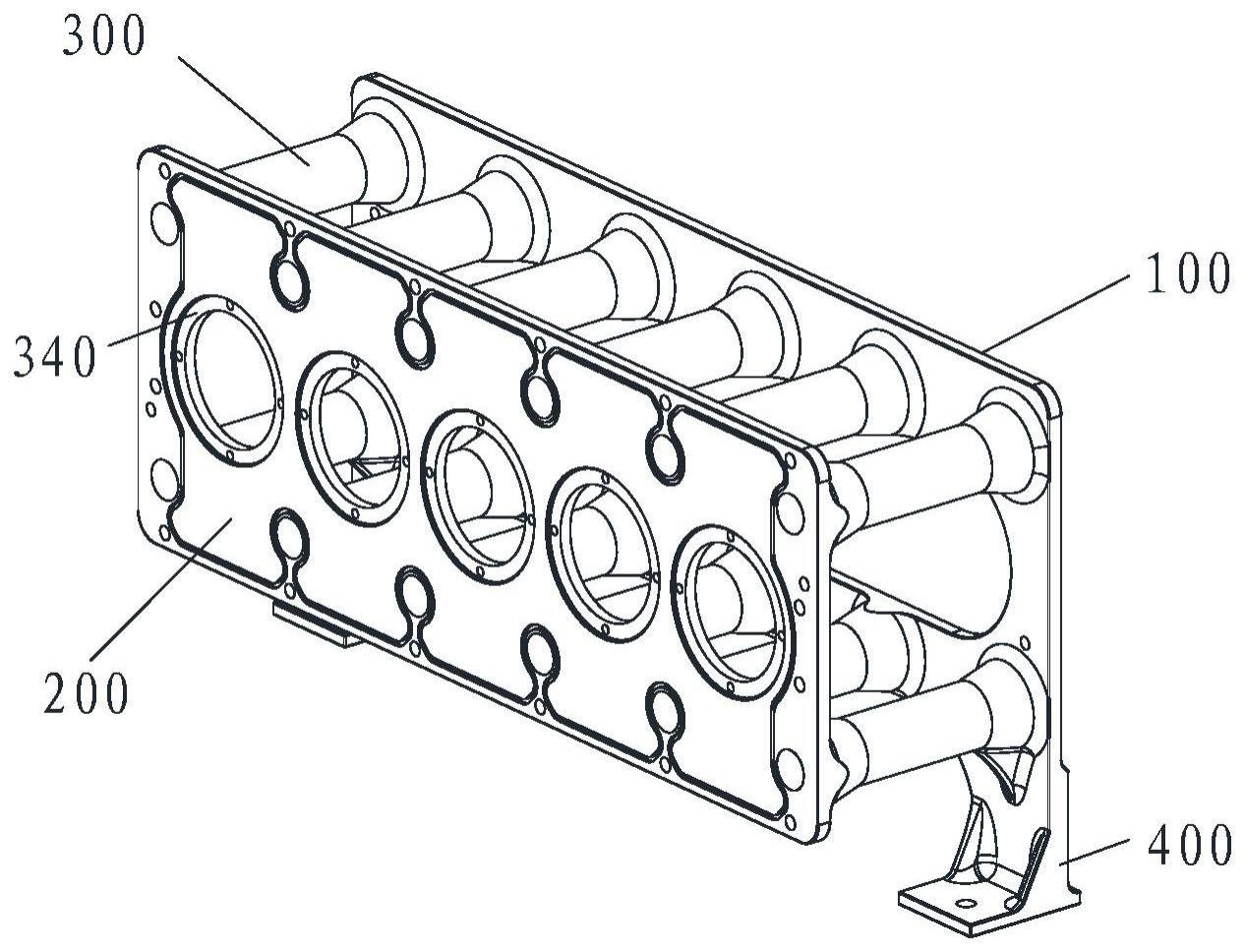

3、本发明提供一种压裂泵间隔架,包括平行间隔设置液力端连接板和十字头箱连接板,所述液力端连接板和所述十字头箱连接板通过支撑套筒固定连接,所述压裂泵间隔架中还设置有贯穿所述液力端连接板、所述支撑套筒以及所述十字头箱连接板的第一螺栓孔,所述液力端连接板部分向一侧延伸形成支腿,所述液力端连接板、所述十字头箱连接板、所述支撑套筒和所述支腿一体成型;所述支腿包括竖直设置的支腿立板和水平设置的支腿底板,所述支腿立板与位于所述支腿立板上方的所述支撑套筒之间的连接处设置有第一支撑筋板,所述支腿立板和所述支腿底板之间的连接处设置有第二支撑筋板,所述第一支撑筋板与所述第二支撑筋板之间设置有间隙区域。

4、为了允许支腿有一定的弯曲变形,避免支腿受弯矩时各加强筋间相互挤压剪切,所述间隙区域的高度大于5mm。

5、为了保持平衡,使每个支腿均能够起到支撑的作用,所述支腿的数量至少为两个,其沿所述液力端连接板的长度方向均匀分布。

6、为了固定压裂泵间隔架,所述支腿底板设置有底板固定孔。

7、为了避免应力集中,并且在保证强度的前提下减轻重量,所述第一支撑筋板和所述第二支撑筋板的厚度分别沿靠近所述间隙区域的方向逐渐减小,进一步地,所述第一支撑筋板和所述第二支撑筋板的厚度沿远离所述支腿立板的方向逐渐减小。

8、为了利于铸造工艺并且保证支撑套筒根部的抗弯强度和支撑刚度,所述支撑套筒包括圆柱部和位于所述圆柱部两端的变径部,所述变径部的直径沿远离所述支撑套筒中心的方向逐渐增加。

9、优选地,所述变径部与所述圆柱部、所述液力端连接板和所述十字头箱连接板的连接处设置有圆角。

10、优选地,所述变径部沿支撑套筒轴向方向的长度与所述变径部沿垂直于支撑套筒轴向方向的宽度的比值为2:1至4:1。

11、为了方便盘根润滑接头等的安装及拆卸,所述液力端连接板中部设置有液力端开孔,所述液力端开孔下侧设置有工艺孔。

12、为了便于液力端连接板与液力端背板的安装定位,所述液力端连接板的沿长度方向的两侧分别设置有定位销开孔,位于两侧的所述定位销开孔的高度不同。

13、为了进一步固定连接压裂泵间隔架,所述十字头箱连接板在其上侧的所述第一螺栓孔的正上方以及在其下侧的所述第一螺栓孔的正下方设置有第二螺栓孔;所述十字头箱连接板的沿长度方向的两侧分别设置有两个竖直排列的第三螺栓孔。

14、为了便于所述第一螺栓的安装,所述第二螺栓孔远离所述十字头箱的一侧的外围设置有凹台。

15、为了实现十字头箱的排油排气功能,所述十字头箱连接板中部设置有拉杆开孔,所述拉杆开孔靠近所述十字头箱的一侧的外围设置有避让凹槽。

16、为了提高密封效果,所述十字头箱连接板靠近所述十字头箱的一侧设置有密封凹槽,所述拉杆开孔位于所述密封凹槽内侧,所述第二螺栓孔、所述第三螺栓孔和所述第一螺栓孔位于所述密封凹槽外侧,且所述密封凹槽靠近所述第一螺栓孔设置。

17、综上所述,本发明通过采用一体成型的压裂泵间隔架,避免了焊接缺陷对刚度、强度以及寿命等的影响;具有支撑筋板的单侧支腿在加强了支撑刚度的同时允许支腿具有一定的弯曲变形;支撑套筒的变径部提高了支撑套筒根部的抗弯强度和支撑刚度,并且有助于铸造工艺的实现。

18、下面结合附图和具体实施例,对本发明的技术方案进行详细地说明。

技术特征:

1.一种压裂泵间隔架,包括平行间隔设置液力端连接板和十字头箱连接板,所述液力端连接板和所述十字头箱连接板通过支撑套筒固定连接,所述压裂泵间隔架中还设置有贯穿所述液力端连接板、所述支撑套筒以及所述十字头箱连接板的第一螺栓孔,其特征在于,所述液力端连接板部分向一侧延伸形成支腿,所述液力端连接板、所述十字头箱连接板、所述支撑套筒和所述支腿一体成型;所述支腿包括竖直设置的支腿立板和水平设置的支腿底板,所述支腿立板与位于所述支腿立板上方的所述支撑套筒之间的连接处设置有第一支撑筋板,所述支腿立板和所述支腿底板之间的连接处设置有第二支撑筋板,所述第一支撑筋板与所述第二支撑筋板之间设置有间隙区域。

2.如权利要求1所述的压裂泵间隔架,其特征在于,所述间隙区域的高度大于5mm。

3.如权利要求1所述的压裂泵间隔架,其特征在于,所述支腿的数量至少为两个,其沿所述液力端连接板的长度方向均匀分布。

4.如权利要求1所述的压裂泵间隔架,其特征在于,所述支腿底板设置有底板固定孔。

5.如权利要求1所述的压裂泵间隔架,其特征在于,所述第一支撑筋板和所述第二支撑筋板的厚度分别沿靠近所述间隙区域的方向逐渐减小。

6.如权利要求1或5所述的压裂泵间隔架,其特征在于,所述第一支撑筋板和所述第二支撑筋板的厚度分别沿远离所述支腿立板的方向逐渐减小。

7.如权利要求1所述的压裂泵间隔架,其特征在于,所述支撑套筒包括圆柱部和位于所述圆柱部两端的变径部,所述变径部的直径沿远离所述支撑套筒中心的方向逐渐增加。

8.如权利要求7所述的压裂泵间隔架,其特征在于,所述变径部与所述圆柱部、所述液力端连接板和所述十字头箱连接板的连接处设置有圆角。

9.如权利要求7所述的压裂泵间隔架,其特征在于,所述变径部沿支撑套筒轴向方向的长度与所述变径部沿垂直于支撑套筒轴向方向的宽度的比值为2:1至4:1。

10.如权利要求1所述的压裂泵间隔架,其特征在于,所述液力端连接板中部设置有液力端开孔,所述液力端开孔下侧设置有工艺孔。

11.如权利要求10所述的压裂泵间隔架,其特征在于,所述液力端连接板的沿长度方向的两侧分别设置有定位销开孔,位于两侧的所述定位销开孔的高度不同。

12.如权利要求1所述的压裂泵间隔架,其特征在于,所述十字头箱连接板在其上侧的所述第一螺栓孔的正上方以及在其下侧的所述第一螺栓孔的正下方设置有第二螺栓孔;所述十字头箱连接板的沿长度方向的两侧分别设置有两个竖直排列的第三螺栓孔。

13.如权利要求12所述的压裂泵间隔架,其特征在于,所述第二螺栓孔远离十字头箱的一侧的外围设置有凹台。

14.如权利要求13所述的压裂泵间隔架,其特征在于,所述十字头箱连接板中部设置有拉杆开孔,所述拉杆开孔靠近所述十字头箱的一侧的外围设置有避让凹槽。

15.如权利要求14所述的压裂泵间隔架,其特征在于,所述十字头箱连接板靠近所述十字头箱的一侧设置有密封凹槽,所述拉杆开孔位于所述密封凹槽内侧,所述第二螺栓孔、所述第三螺栓孔和所述第一螺栓孔位于所述密封凹槽外侧,且所述密封凹槽靠近所述第一螺栓孔设置。

技术总结

一种压裂泵间隔架,包括平行间隔设置液力端连接板和十字头箱连接板,所述液力端连接板和所述十字头箱连接板通过支撑套筒固定连接,所述压裂泵间隔架中还设置有贯穿所述液力端连接板、所述支撑套筒以及所述十字头箱连接板的第一螺栓孔,所述液力端连接板部分向一侧延伸形成支腿,所述液力端连接板、所述十字头箱连接板、所述支撑套筒和所述支腿一体成型;所述支腿包括竖直设置的支腿立板和水平设置的支腿底板,所述支腿立板与位于所述支腿立板上方的所述支撑套筒之间的连接处设置有第一支撑筋板,所述支腿立板和所述支腿底板之间的连接处设置有第二支撑筋板,所述第一支撑筋板与所述第二支撑筋板之间设置有间隙区域。

技术研发人员:姚君磊,段连攀,王锋

受保护的技术使用者:烟台杰瑞石油服务集团股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!