一种动臂独立油路再生控制系统及方法与流程

本发明涉及一种动臂独立油路再生控制系统及方法,属于工程机械节能。

背景技术:

1、在工程机械产品中,随着主机产品的电控化、绿色化升级,各种主机产品逐渐切换成全电控系统,通过全电控系统升级给整机带来更低的能耗,更佳的操控感受。传统的液压控制系统多以主阀内部回油通道实现本联主阀腔流量再生利用,具有一定的节能效果,但随着全电控系统的升级,传统的内部再生回路节能效果满足不了需求。

2、传统的普通节流、负流量、负载敏感等系统的流量再生均通过主阀内部油道实现,当主阀切换到再生功能位时,主泵流量供给执行机构,执行机构回油背压通道产生的背压将回油流量供向执行机构进油口,从而实现流量再生。当执行机构进油口油压高于执行机构回油通道背压,再生回路在单向阀的作用下关闭再生功能。但执行机构在有载条件下,背压较高,再生流量较多,从而使执行机构运动速度加快。

3、新兴的动臂下降势能回收方案也广为应用,国内厂家多通过蓄能器回收动臂下降势能驱动风扇马达,从而达到降低能耗目的。国外厂家通过蓄能器回收动臂下降势能驱动马达电机发电,通过储存的电能驱动电机,从而辅助发动机,进而减小系统能耗。但新兴的动臂下降势能回收方案成本极高,不利于产业化应用。

技术实现思路

1、为解决现有技术的不足,本发明的目的在于提供一种动臂独立油路再生控制系统及方法,解决了现有技术中电控负载敏感、电控正流量系统节能效率低、成本高的问题。

2、为了实现上述目标,本发明采用如下的技术方案:

3、一种动臂独立油路再生控制系统,包括主阀单元、执行机构、主泵单元和油箱;

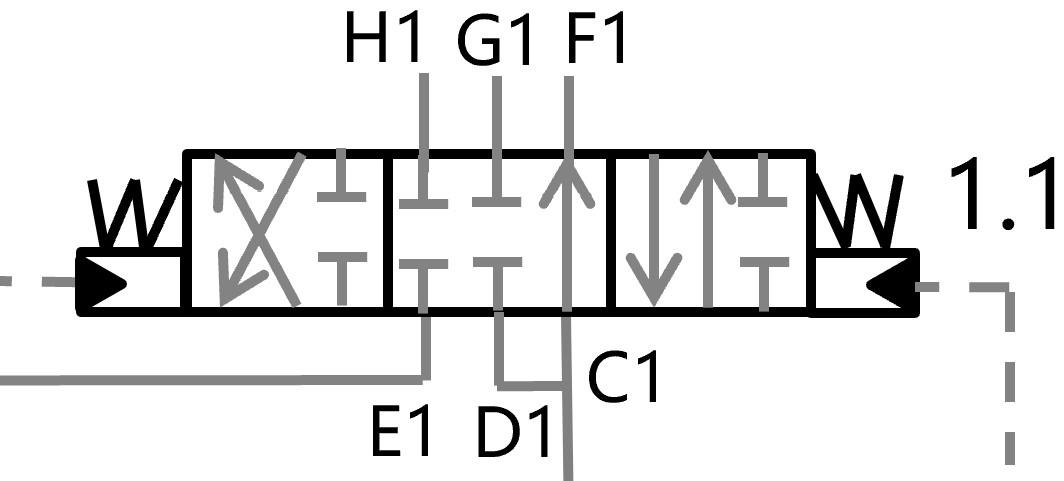

4、主阀单元包括第一控制主阀、单向阀、再生控制阀、工作油口a1、工作油口b1,进油口p1、出油口t1和先导控制口xa1、先导控制口xb1、先导控制口xar;

5、进油口p1与主泵单元出油口连接,回油口t1与油箱连接,工作油口a1、工作油口b1分别与执行机构的进、出油口连接;

6、第一控制主阀的油口c1、油口d1与进油口p1连通,油口e1与回油口t1连通,油口f1连通油箱,油口g1、油口h1分别连接工作油口b1、工作油口a1,第一控制主阀的左控制端连接先导控制口xa1,右控制端连接先导控制口xb1;

7、再生控制阀的出油口连接单向阀的进油口,单向阀的出油口连通进油口p1,再生控制阀的控制口连接先导控制口xar;

8、当第一控制主阀处于再生功能位时,先导控制口xb1激活,第一控制主阀的油口d1、油口g1连通,油口e1、油口h1连通。

9、进一步地,前述还包括补偿阀;

10、补偿阀的进油口连通工作油口a1,补偿阀的出油口连通再生控制阀的进油口。

11、进一步地,前述还包括补偿阀;

12、再生控制阀的出油口连接补偿阀的进油口,补偿阀的出油口连接单向阀的进油口。

13、进一步地,前述主泵单元包括主泵和电比例阀,主泵进油口连接油箱,主泵出油口连接主阀单元的进油口p1;电比例阀连接主泵,用于控制主泵的开度。

14、进一步地,前述还包括动臂油缸压力传感器、主泵压力传感器和控制器;

15、动臂油缸压力传感器与执行机构连接,并向控制器传递压力信号;主泵压力传感器与主泵连接,并向控制器传递压力信号;电比例阀与控制器连接,控制主泵的排量。

16、进一步地,前述主阀单元还包括第二控制主阀、工作油口a2、工作油口b2和先导控制口xa2、先导控制口xb2;

17、第二控制主阀的油口c2连接第二控制主阀的油口f1,油口d2与进油口p1连通,油口e2、油口f2与回油口t1连通,油口g2、油口h2分别连接工作油口b2、工作油口a2,第二控制主阀的左控制端连接先导控制口xa2,右控制端连接先导控制口xb2,工作油口a2、工作油口b2分别与执行机构的进出油口连接。

18、进一步地,前述还包括整机工作状态识别模块、流量控制模块、流量斜坡及缓冲控制模块、再生流量压力转换模块和主阀阀口开度控制模块;

19、整机工作状态识别模块,通过先导控制口信号识别执行机构动作,结合主泵压力pp识别工况,根据执行机构流量需求设置最大再生流量qmax;

20、流量控制模块,根据执行机构压力ab与主泵压力pp计算出压差,根据大小对再生流量进行插值计算,得出再生需求流量qr;

21、流量斜坡及缓冲控制模块,对输入再生需求流量qr进行斜坡控制;

22、再生流量压力转换模块,根据再生控制阀的流量特性曲线,将再生流量转换成对应的再生控制阀控制压力;

23、主阀阀口开度控制模块,控制主阀根据再生流量重新调整回油流量,根据回油流量调整先导控制口xb1控制压力。

24、一种动臂独立油路再生控制方法,包括如下步骤:

25、基于执行机构压力ab与主泵压力pp,计算得出压差;

26、基于设定压差,比较和设定压差的大小:当大于设定压差时,计算再生需求流量qr,设定压差为预先设定的压差值;

27、将再生需求流量转换成再生控制阀先导控制口xar的控制压力,进行输出;

28、基于再生需求流量大小,计算第一控制主阀的回油箱流量,并将回油箱流量转换成先导控制口xb1的控制压力,进行输出。

29、进一步地,前述计算再生需求流量qr的步骤包括:

30、基于,通过压力流量数组表对再生流量进行插值计算,得出对应的再生需求流量qr,压力流量数组表显示再生需求流量与压差的线性关系。

31、进一步地,前述当小于或等于设定压差时,输出先导控制口xar无控制压力,控制xb1按设定的动臂下降速度进行工作。

32、本发明所达到的有益效果:

33、1. 流量再生控制回路回油与主油路连接,可实现单动作或复合动作的流量再生,节能效果更佳;

34、2. 流量再生控制回路,前置补偿阀可有效控制再生流量大小,提升整机的操控性能;

35、3.主阀单元增加的再生回路,可降低成本、提高可靠性。

技术特征:

1.一种动臂独立油路再生控制系统,其特征在于,包括主阀单元、执行机构、主泵单元和油箱;

2.根据权利要求1所述的一种动臂独立油路再生控制系统,其特征在于,还包括补偿阀(1.5);

3.根据权利要求1所述的一种动臂独立油路再生控制系统,其特征在于,还包括补偿阀(1.5);

4.根据权利要求1-3任一项所述的一种动臂独立油路再生控制系统,其特征在于,所述主泵单元包括主泵(2.1)和电比例阀(2.2),所述主泵(2.1)进油口连接油箱,所述主泵(2.1)出油口连接主阀单元的进油口p1;所述电比例阀(2.2)连接主泵(2.1),用于控制主泵(2.1)的开度。

5.根据权利要求4所述的一种动臂独立油路再生控制系统,其特征在于,还包括动臂油缸压力传感器(3.2)、主泵压力传感器(2.3)和控制器(4.1);

6.根据权利要求4所述的一种动臂独立油路再生控制系统,其特征在于,所述主阀单元还包括第二控制主阀(1.2)、工作油口a2、工作油口b2和先导控制口xa2、先导控制口xb2;

7.根据权利要求4所述的一种动臂独立油路再生控制系统,其特征在于,还包括整机工作状态识别模块、流量控制模块、流量斜坡及缓冲控制模块、再生流量压力转换模块和主阀阀口开度控制模块;

8.一种动臂独立油路再生控制方法,其特征在于,包括如下步骤:

9.根据权利要求8所述的一种动臂独立油路再生控制方法,其特征在于,所述计算再生需求流量qr的步骤包括:

10.根据权利要求8所述的一种动臂独立油路再生控制方法,其特征在于,所述当小于或等于设定压差时,输出先导控制口xar无控制压力,控制先导控制口xb1按设定的动臂下降速度进行工作。

技术总结

本发明公开了一种动臂独立油路再生控制系统及方法,其中控制系统包括主阀单元、执行机构、主泵单元和油箱,主阀单元包括第一控制主阀、单向阀、再生控制阀、工作油口A1、B1,进油口P1、出油口T1和先导控制口XA1、XB1、XAr,进油口P1与主泵单元出油口连接,回油口T1与油箱连接,工作油口A1、B1分别与执行机构的进、出油口连接,第一控制主阀的左控制端连接先导控制口XA1,右控制端连接先导控制口XB1,再生控制阀的进油口连接工作油口A1,再生控制阀的出油口连接单向阀的进油口,单向阀的出油口连通进油口P1,再生控制阀的控制口连接先导控制口XAr。

技术研发人员:李水聪,杨涛,马超善

受保护的技术使用者:江苏徐工工程机械研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!