风机叶轮及其生产方法和安装方法与流程

本发明涉及风机叶轮,特别涉及风机叶轮及其生产方法和安装方法。

背景技术:

1、风机广泛用于工厂、矿井、隧道、冷却塔、车辆、船舶和建筑物等的通风、排尘和冷却。以往,风机中的叶轮的材质通常为铁、不锈钢或合金等材质,为了防止叶轮在一些应用场景下发生锈蚀等,通常会涂覆防腐涂层。然而随着使用时间的增加,防腐涂层会发生老化、剥落等,从而造成风机叶轮的质量变差,影响风机的整体运行。为了提高风机叶轮的耐腐蚀性,人们发现可以利用玻璃钢替代现有材料制造叶轮。玻璃钢(frp)亦称作gfrp,即纤维强化塑料,一般指用玻璃纤维增强不饱和聚酯、环氧树脂与酚醛树脂基体,以玻璃纤维或其制品作增强材料的增强塑料,因此也称为玻璃纤维增强塑料。玻璃钢具有质轻而硬,不导电,性能稳定,机械强度高,回收利用少,耐腐蚀等优点,因此用于制造叶轮可以有效提高风机的效能和寿命。

2、现有的玻璃钢叶轮制造工艺多为分体式,通常是将叶轮分成三部分:前盘、叶片和底盘,将三部分分别制作好后再进行组合包覆。然而现有分体式制造通常是采用人工手糊的方法对叶轮进行组合包覆,即先对前盘、叶片和底盘进行预搭建,再在叶片与前盘、底盘的连接处均匀涂抹合成树脂,使前盘、叶片和底盘相固定,该操作过程非常考验操作人员的经验和耐心,在包覆的过程中叶片极易发生偏移,包覆之后叶轮的厚度不均匀、规格不统一,因此包覆的质量无法控制,进而导致叶轮的强度无法得到保障。且叶轮生产完毕之后还需对其进行打磨,易造成工作环境的污染。

3、总而言之,人工手糊的包覆方式存在生产效率低下,劳动强度大,叶轮质量差等诸多问题。

技术实现思路

1、本发明旨在解决现有技术中存在的至少一个问题。为此,本发明的目的在于提出风机叶轮及其生产方法和安装方法,前盘、叶片和底盘通过榫卯结构连接在一起,具有安装方式简单、可大批量生产、产品质量高、无需打磨等优点。

2、为实现上述目的,本发明的技术方案为:

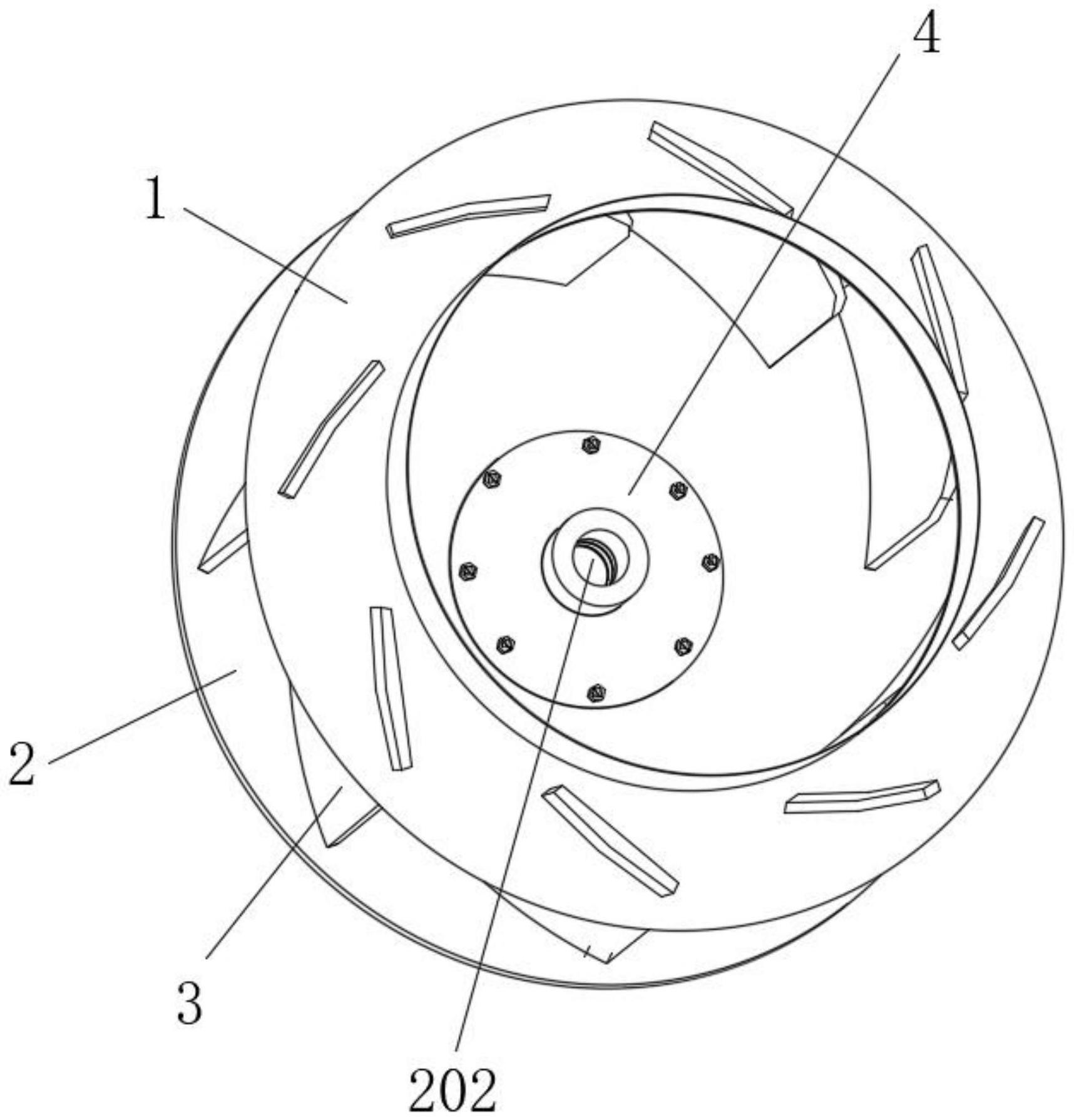

3、风机叶轮,包括前盘、底盘以及连接在所述前盘与所述底盘之间的叶片,所述叶片一端为斜面,另一端为平面,所述叶片在斜面的一端上设置有第一榫头,所述叶片在平面的一端上设置有第二榫头,所述前盘的圆台斜面上设置有若干沿环向且均匀分布的第一榫眼,所述第一榫眼与所述第一榫头配合使用,所述叶片的斜面与所述前盘的圆台斜面配合使用,所述底盘上设置有若干沿环向且均匀分布的第二榫眼,所述第二榫眼与所述第二榫头配合使用;其中,所述前盘、所述叶片和所述底盘均采用玻璃纤维材质制成。

4、在上述方案的基础上更进一步,所述叶片为瓦片状,所述叶片以渐开方式沿所述前盘与所述底盘的圆周方向均匀分布,且所述叶片的前端临近所述风机叶轮的轴心,末端远离所述风机叶轮的轴心。

5、在上述方案的基础上更进一步,所述叶片的数量为若干,相邻的两个所述叶片中心点相距36-60°。

6、可选地,叶片的数量可以为6、8或者10个亦或者其他数量。

7、在上述方案的基础上更进一步,所述叶片的厚度与所述第一榫槽和所述第二榫槽的宽度一致,所述叶片在为斜面的一端设置有圆弧角。

8、在上述方案的基础上更进一步,所述前盘为圆台状,且中心设置有进风口。

9、在上述方案的基础上更进一步,所述底盘为圆环状,且中心设置有轴孔。

10、在上述方案的基础上更进一步,所述底盘在所述轴孔位置处安装有轴盘,所述轴盘通过紧固件紧固在所述底盘的一侧面。

11、在上述方案的基础上更进一步,所述底盘在所述轴孔位置处安装有防护管,所述防护管粘合在所述底盘的另一侧面。

12、风机叶轮的生产方法,包括以下步骤:

13、s1、前盘采用模具翻模制作,从模具中树脂与高强度玻璃纤维布复合成型,再用数控机床加工成半成品,即先通过数控机床将其加工至圆台状,然后在前盘的圆台斜面上沿圆周开有渐开式分布的第一榫眼;

14、s2、底盘采用模具翻模制作,从模具中树脂和高强度玻璃纤维布复合成型,再用数控机床加工成半成品,即先通过数控机床将其加工至圆盘状,然后在后盘的本体上沿圆周开有渐开式分布的第二榫眼,在后盘中心处开设有轴孔,在轴孔中开设有键槽;

15、s3、叶片采用模具翻模制作,从模具中树脂和高强度玻璃纤维布复合成型,再用数控机床切割成半成品,即先通过数控机床将其加工至瓦片状,然后在叶片两端切割出与第一榫眼、第二榫眼配合使用的第一榫头、第二榫头;

16、s4、轴盘采用锥套涨紧式专用风机轴盘,安装拆卸方便,轴盘通过紧固件紧固在底盘的内侧面且位于轴孔的外周;

17、s5、防护管采用树脂和玻璃纤维粉在模具中浇筑成型,用数控机床加工成半成品,再通过树脂粘合在底盘的外侧面且位于轴孔的外周。

18、风机叶轮的安装方法,包括以下步骤:

19、s6、叶片依次插入至底盘中,即将叶片的第二榫头插入至底盘的第二榫槽中,进行榫卯配合,且第二榫头端部从第二榫槽中伸出;

20、s7、待所有叶片插接完毕后,将前盘插入至叶片上,即将前盘的第一榫眼插入至叶片的第一榫槽中,第一榫头端部从第一榫槽中伸出;

21、s8、待前盘、叶片和底盘连接完毕后,叶片两端伸出的部分(高于前盘和底盘部分)用定位销对叶片进行锁定,然后对叶片于前盘、底盘连接处用特制粘合剂刮缝处理。

22、与现有技术相比,本发明具有如下有益效果:

23、1.本发明叶片的两端分别设置有第一榫头第二榫头,前盘上设置与第一榫头配合使用的第一榫眼,底盘与第二榫头配合使用的第二榫眼,前盘、叶片和底盘通过榫卯结构连接在一起,由此实现了叶片与前盘和底盘的稳定连接,可以保证叶轮的整体强度。

24、2.本发明可以实现玻璃钢风机叶轮的机械化加工和批量化生产,相比于传统的玻璃钢风机叶轮的人工制作工艺,可以大幅提高生产效率,节省用工人员,降低生产成本,风机叶轮成型后一致性标准高,提高产品的市场竞争力,并未无需人工打磨,减轻环境污染。

技术特征:

1.风机叶轮,包括前盘、底盘以及连接在所述前盘与所述底盘之间的叶片,其特征在于,所述叶片一端为斜面,另一端为平面,所述叶片在斜面的一端上设置有第一榫头,所述叶片在平面的一端上设置有第二榫头,所述前盘的圆台斜面上设置有若干沿环向且均匀分布的第一榫眼,所述第一榫眼与所述第一榫头配合使用,所述叶片的斜面与所述前盘的圆台斜面配合使用,所述底盘上设置有若干沿环向且均匀分布的第二榫眼,所述第二榫眼与所述第二榫头配合使用;其中,所述前盘、所述叶片和所述底盘均采用玻璃纤维材质制成。

2.根据权利要求1所述的风机叶轮,其特征在于,所述叶片为瓦片状,所述叶片的数量为若干,所述叶片以渐开方式沿所述前盘与所述底盘的圆周方向均匀分布,且所述叶片的前端临近所述风机叶轮的轴心,末端远离所述风机叶轮的轴心。

3.根据权利要求2所述的风机叶轮,其特征在于,所述叶片的数量为若干,相邻的两个所述叶片中心点相距36-60°。

4.根据权利要求3所述的风机叶轮,其特征在于,所述叶片的厚度与所述第一榫槽和所述第二榫槽的宽度一致,所述叶片在为斜面的一端设置有圆弧角。

5.根据权利要求4所述的风机叶轮,其特征在于,所述前盘为圆台状,且中心设置有进风口。

6.根据权利要求5所述的风机叶轮,其特征在于,所述底盘为圆环状,且中心设置有轴孔。

7.根据权利要求6所述的风机叶轮,其特征在于,所述底盘在所述轴孔位置处安装有轴盘,所述轴盘通过紧固件紧固在所述底盘的一侧面。

8.根据权利要求7所述的风机叶轮,其特征在于,所述底盘在所述轴孔位置处安装有防护管,所述防护管粘合在所述底盘的另一侧面。

9.风机叶轮的生产方法,其特征在于,包括以下步骤:

10.风机叶轮的安装方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种风机叶轮及其生产方法和安装方法,风机叶轮包括前盘、底盘以及连接在所述前盘与所述底盘之间的叶片,所述叶片一端为斜面,另一端为平面,所述叶片在斜面的一端上设置有第一榫头,所述叶片在平面的一端上设置有第二榫头,所述前盘的圆台斜面上设置有若干沿环向且均匀分布的第一榫眼,所述第一榫眼与所述第一榫头配合使用,所述叶片的斜面与所述前盘的圆台斜面配合使用,所述底盘上设置有若干沿环向且均匀分布的第二榫眼,所述第二榫眼与所述第二榫头配合使用。前盘、叶片和底盘通过榫卯结构连接在一起,具有安装方式简单、可大批量生产、产品质量高、无需打磨等优点。

技术研发人员:章建浩,章逸楠

受保护的技术使用者:绍兴上虞三禾风机有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!