一种低摩擦往复泵及工作方法与流程

本发明属于流体输送,具体涉及一种低摩擦往复泵及工作方法。

背景技术:

1、在流体输送领域,包括液体和气体,很多都涉及需要用压力驱动流体以前行的过程,通常是使用一台泵(pump)对流体加压。常见的泵主要包括叶轮式泵如离心泵(centrifugal pump)和容积式泵如往复泵(reciprocating pump)。其中,叶轮式泵是使用旋转的叶片连续增压,驱动流体前行,通常流量大,但增压幅度相对低,更适合于输出大流量低压力的流体,例如风扇。而往复泵是利用活塞或柱塞在缸筒中往复平移,改变缸筒内部被密封空间的容积,进而改变缸筒内部流体的压强,并配合单向阀在压力下的开闭,将流体吸入、加压再排出,可实现较高的压强需求但流量相对低,故更适合于需要高压低量液体的场合,例如用于水/油射流泵中,工作时,流体中的高压转化为高速,喷射中再吸引并驱动附近低速流体共同前进,以达到增加流量的目的。由于液体是不可压缩的,所以在塞体压迫输送液体时,就可以使液体承受很高的压强,从而获得很高的扬程。

2、但对于往复泵,因为柱塞或活塞需要紧贴缸筒的内壁,并往复平移,故产生严重的滑动摩擦力,并且因为需要对缸筒内的流体加压,所以塞体与缸筒之间的密封度要求较高,进一步增加了滑动摩擦力。而较大的滑动摩擦力,一方面增加了运动阻力,产生无谓的能耗;另一方面,摩擦产热,造成塞体和缸筒急剧升温,热胀冷缩,进一步增加塞体与缸筒之间的挤压程度,又使得摩擦力进一步上升,形成一正反馈过程;并且若有内部结构不均匀,使得膨胀不均匀,导致塞体和/或缸筒变形,反而使得塞体与缸筒之间的配合度/密封度下降,影响对缸筒内流体的加压效果。同时,高温显然还会影响塞体和缸筒的使用寿命。

3、因此,现有技术有待于进一步改进和提高。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明的目的在于提供一种低摩擦往复泵及工作方法,以解决现有技术中往复泵因为塞体与缸筒之间的滑动摩擦力过大,摩擦生热使得往复泵的能耗增加、密封和加压效果下降、使用寿命降低的技术缺陷。

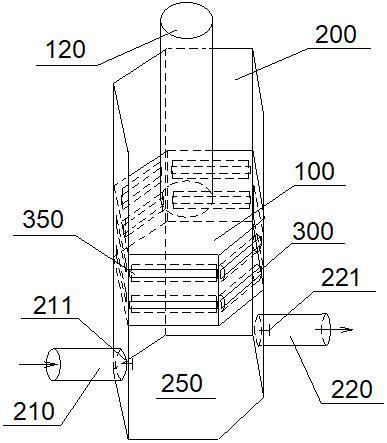

2、本发明公开了一种低摩擦往复泵,其中,包括:

3、一柱状的缸筒连通一密封腔,所述缸筒中设有一可密封所述缸筒并沿缸筒长度方向往复平移的塞体;

4、所述密封腔通过入流单向阀连通吸入管,用于从外部吸入待驱动流体;并通过出流单向阀连通排出管,用于排出所述待驱动流体;

5、所述缸筒与所述塞体的接触面包括至少一平面,所述平面上开有至少一与塞体移动方向呈一定角度的开口缝;

6、至少一圆柱体状的滚筒,可转动地嵌入于所述缸筒/塞体的实体内部,所述滚筒的转轴方向与塞体移动方向垂直,所述滚筒的接触曲面紧贴并凸出所述开口缝,与所述塞体/缸筒相抵接。

7、本发明的低摩擦往复泵,包括驱动部连通密封腔,驱动部包括缸筒和在所述缸筒中往复平移的塞体,但所述缸筒与所述塞体的接触面包括至少一平面,所述平面上开有至少一与塞体移动方向呈一定角度的开口缝,并且至少一圆柱体状的滚筒,可转动地嵌入于所述缸筒/塞体的实体内部,所述滚筒的转轴方向与塞体移动方向垂直,所述滚筒的部分曲面紧贴并凸出所述开口缝后,与所述塞体/缸筒相抵接。本发明在塞体与缸筒之间,增加了开口缝,并且在塞体或缸筒的实体中,设置可以原地滚动的滚筒,滚筒的部分曲面凸出所述开口缝后,构成接触曲面,抵接在缸筒或塞体上,并由塞体沿缸筒内壁面的往复平移所驱动而滚动,使得现有技术中由塞体与缸筒内壁面完全抵接而产生的滑动摩擦,改变为塞体或缸筒与滚筒之间的滚动抵接,产生滚动摩擦力;同时因为接触曲面离开平面具有一定的高度,故塞体与缸筒内壁面之间,存在夹角,因此存在一段间隙,这也有助于减小塞体与缸筒之间的滑动摩擦力,因此降低了往复泵运行过程中的发热和耗能问题。

8、优选地,所述滚筒通过两端的弹性支架,固定于所述缸筒/塞体的实体内部可转动,所述弹性支架保持将所述滚筒推向所述开口缝,使得所述接触曲面保持紧贴并凸出所述开口缝。设置弹性支架,尤其是预拉伸状态的弹性支架,并且从滚筒呈锐角指向开口缝的方向,就可以通过弹性拉力,将滚筒拉向紧贴于开口缝,从而保证接触曲面与塞体或缸筒的内壁面紧紧抵接,由塞体的往复移动驱动,带动滚筒原地滚动,产生滚动摩擦力,即将塞体与缸筒之间的较大的滑动摩擦改为较小的滚动摩擦。

9、在一个实施例中,所述缸筒和所述塞体的横截面为相互匹配的多边形,所述缸筒和/或所述塞体的至少一侧面,设有至少一开口缝和至少一所述滚筒。多边形柱状的缸筒和塞体,可以在各侧面都设置所述开口缝和所述滚筒,将各平面接触时的滑动摩擦全部改为滚动摩擦。

10、在一个实施方式中,沿所述缸筒长度方向,所述缸筒的内壁面设有一组所述开口缝,相邻两条开口缝之间的距离小于所述塞体的厚度。这样可以保证在塞体移动的任意位置,都有至少一道接触曲面抵接所述塞体,并由塞体移动驱动滚筒转动,产生转动摩擦力。

11、优选地,沿所述缸筒长度方向,所述缸筒的内壁面设有一组所述开口缝,相邻三条开口缝之间的距离小于所述塞体的厚度。这样在塞体移动过程中,总是有至少两道接触曲面抵接塞体,可以保证塞体移动的直线方向,不容易发生偏移或震荡。

12、在另一个实施方式中,所述塞体在所述平面上,沿厚度方向,开有至少两条所述开口缝,每条所述开口缝中都设有所述滚筒。在塞体上设置开口缝和滚筒,不管塞体的厚度,通常只需要沿厚度方向分布的两条,尤其是相互平行的两条,即可,有助于降低生产成本。

13、在一个实施例中,还包括滚筒腔,所述滚筒腔设置于所述缸筒/塞体的实体内部,所述滚筒可转动设置于所述滚筒腔中。设置滚筒腔,有助于降低滚筒与实体之间的滑动摩擦。

14、更佳地,所述滚筒腔中设有润滑液,所述润滑液与所述待驱动流体不相溶。增加润滑液,进一步降低滚筒与实体之间的滑动摩擦,并保证降温。同时润滑液还能够防止待驱动流体进入滚筒腔。

15、优选地,还包括一弹性膜,设置于所述塞体和所述密封腔之间,用于完全分隔所述密封腔。设置弹性膜,就可以完全防范待驱动流体接触塞体和开口缝,有助于维持密封腔中的压强。

16、本发明还公开了所述低摩擦往复泵的工作方法,其中,包括步骤:

17、a. 驱动杆驱动塞体沿缸筒的内壁面往复平移;

18、b. 塞体在移动中抵接和摩擦所述接触曲面;

19、c. 接触曲面带动滚筒原位滚动;

20、d. 塞体移动,改变密封腔容积;

21、e. 所述入流单向阀/出流单向阀随密封腔中压强变化而各自开合;

22、f. 所述密封腔中吸入/排出待驱动流体。

23、以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

技术特征:

1.一种低摩擦往复泵,其特征在于,包括:

2.根据权利要求1所述的往复泵,其特征在于,所述滚筒通过两端的弹性支架,固定于所述缸筒/塞体的实体内部可转动,所述弹性支架保持将所述滚筒推向所述开口缝,使得所述接触曲面保持紧贴并凸出所述开口缝。

3.根据权利要求1或2所述的往复泵,其特征在于,所述缸筒和所述塞体的横截面为相互匹配的多边形,所述缸筒和/或所述塞体的至少一侧面,设有至少一开口缝和至少一所述滚筒。

4.根据权利要求1或2所述的往复泵,其特征在于,沿所述缸筒长度方向,所述缸筒的内壁面设有一组所述开口缝,相邻两条开口缝之间的距离小于所述塞体的厚度。

5.根据权利要求1或2所述的往复泵,其特征在于,沿所述缸筒长度方向,所述缸筒的内壁面设有一组所述开口缝,相邻三条开口缝之间的距离小于所述塞体的厚度。

6.根据权利要求1或2所述的往复泵,其特征在于,所述塞体在所述平面上,沿厚度方向,开有至少两条所述开口缝,每条所述开口缝中都设有所述滚筒。

7.根据权利要求1或2所述的往复泵,其特征在于,还包括滚筒腔,所述滚筒腔设置于所述缸筒/塞体的实体内部,所述滚筒可转动设置于所述滚筒腔中。

8.根据权利要求7所述的往复泵,其特征在于,所述滚筒腔中设有润滑液,所述润滑液与所述待驱动流体不相溶。

9.根据权利要求1或2所述的往复泵,其特征在于,还包括一弹性膜,设置于所述塞体和所述密封腔之间,用于完全分隔所述密封腔。

10.根据权利要求1至9任一所述往复泵的工作方法,其特征在于,包括步骤:

技术总结

本发明的低摩擦往复泵及工作方法,缸筒与塞体的接触面包括至少一平面,平面上开有与塞体移动方向呈一定角度的开口缝;至少一圆柱体状的滚筒,可转动地嵌入于缸筒/塞体的实体内部,滚筒的转轴方向与塞体移动方向垂直,且接触曲面紧贴并凸出开口缝,与塞体/缸筒抵接。本发明通过设置开口缝和滚筒,当塞体沿缸筒内壁面往复平移时,驱动滚筒原位滚动,将现有技术中由于塞体与缸筒内壁面完全抵接、而产生的滑动摩擦,改变为由塞体/缸筒与滚筒之间的滚动抵接、而产生的滚动摩擦;同时因为接触曲面离开平面具有一定的高度,故塞体与缸筒内壁面之间,存在夹角,因此存在一段间隙,也有助于减小滑动摩擦力,故降低了往复泵运行过程中的发热和耗能问题。

技术研发人员:葛永文,李红炜,请求不公布姓名,陈黄海

受保护的技术使用者:上海礼乐布里奇曼液压机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!