先导液控单向阀及其阀芯组件的制作方法

本发明涉及液压控制,尤其是涉及一种先导液控单向阀。

背景技术:

1、液压阀是电液控制系统中的基础元件,通过控制液压阀可实现液压支架各液压缸有序动作,液压阀工作时的压力、流量变化特性直接影响液压系统的可靠性。

2、常规情况下,液控单向阀与一般单向阀相同,只允许液流从一个方向(p1→p2)通过,反之液流则不能通过。当需要反向液流通过时(p2→p1),只需要在控制口接通控制压力pc,控制活塞在控制压力作用下顶开单向阀芯,使反向截止作用解除。当液控单向阀在负载保持工况时,锁闭腔内工作液处于弹性压缩状态下,锁闭压力p2非常高,控制活塞推开阀芯瞬间,锁闭腔内被压缩的高压液从开口释放,冲击控制活塞,主阀阀芯和控制活塞的受力平衡遭到破坏,并产生使主阀芯关闭的运动,导致液压冲击现象。此外,大阀芯开启过程中,高速液流从大阀芯与阀座形成的开口处流过,高速液流中产生空泡的“形成-溃灭”过程,局部高压、高温对阀座产生严重破坏作用,即为“气蚀”,严重影响使用寿命。

技术实现思路

1、本发明是基于发明人对以下事实和问题的发现和认识做出的:

2、为了解决液控单向阀的上述问题,相关技术中提出了具有二级卸载结构的液控单向阀,以降低卸荷时液压冲击。

3、但是,随着液压系统功率的提高,已有的二级卸载结构出现以下问题:

4、1.液压缸闭锁腔体积越来越大,原有二级卸载结构阀口流速增大,高速过流时间延长,锥阀阀口会发生严重气蚀,液控单向阀使用寿命缩短;

5、2.随着闭锁腔体积增大,二级阀芯卸载时间显著增加,难以满足液压系统对执行机构响应速度的需求,虽然增加小阀芯开度可以提高响应速度,但此举将加大高压液流对顶杆的冲击,导致更严重的液压冲击;

6、3.原有二级卸载结构液控单向阀零件数量多、结构复杂,可靠性低、维护难度高。

7、基于以上原因,现有二级卸载结构液控单向阀难以适应高压大流量液压系统对于响应速度、抗气蚀、防冲击等方面的要求,有必要解决上述技术问题。

8、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种先导液控单向阀的阀芯组件。

9、本发明实施例的先导液控单向阀的阀芯组件,包括:螺套、导向套和顶杆,所述螺套与所述导向套同轴相连,所述导向套内具有过液腔,所述导向套的周壁上设有与所述过液腔连通的第一连通孔,所述螺套的周壁上设有第二连通孔,所述螺套的内部设有阀座,所述顶杆可滑动地配合在所述导向套内;大阀芯、小阀芯和密封圈,所述大阀芯可滑动地配合在所述螺套内,所述大阀芯套设所述小阀芯,所述小阀芯的一端穿过所述大阀芯的端部通孔,所述大阀芯、所述小阀芯与所述螺套之间限定出弹簧腔,所述密封圈配合在所述大阀芯与所述螺套之间用于隔离所述弹簧腔与所述第二连通孔;弹簧,所述弹簧设在所述弹簧腔内并止抵在所述螺套与所述小阀芯之间,所述弹簧用于向关闭位置压迫所述小阀芯和所述大阀芯,关闭位置的所述小阀芯与所述大阀芯紧密接触以隔离所述弹簧腔与所述过液腔,关闭位置的所述大阀芯与所述阀座紧密接触以隔离所述过液腔和所述第二连通孔,所述小阀芯的端部从所述大阀芯的端部通孔中伸出;所述顶杆在液压力的作用下先推动所述小阀芯向打开位置运动,所述弹簧腔内的压力从所述大阀芯与所述小阀芯之间泄出,所述顶杆再推动所述大阀芯向打开位置运动,所述过液腔和所述第二连通孔连通。

10、本发明实施例的先导液控单向阀的阀芯组件,大阀芯与螺套之间设置有密封圈,将弹簧腔与第二连通孔间隔开,即将弹簧腔与闭锁腔间隔开,由小阀芯开启并泄放弹簧腔内的压力后,大阀芯即被推开,大阀芯开启时间不会因闭锁腔体积的增大而延长,缩短了液控单向阀的响应时间,大幅提高卸荷速度。此外,由于小阀芯的开启仅用于泄放弹簧腔内的高压液,在卸载初期,冲击顶杆的高压高速液流的总量被削减,卸载冲击更小,延长了液控单向阀的使用寿命。

11、在一些实施例中,所述大阀芯的邻近所述顶杆的头部呈锥形,所述大阀芯的所述头部的外周面与所述阀座相抵。

12、在一些实施例中,所述小阀芯包括小径段和大径段,所述小径段与所述大径段相连,所述小径段的头部穿过所述大阀芯的端部通孔伸入所述过液腔内,所述弹簧与所述大径段相抵,在关闭位置,所述大径段与所述大阀芯紧密接触。

13、在一些实施例中,所述大径段的外周面为锥面,所述锥面在关闭位置与所述大阀芯紧密接触。

14、在一些实施例中,所述小径段的外周面与所述大阀芯之间限定出至少一个泄压通道,所述泄压通道在小阀芯打开时连通所述弹簧腔与所述过液腔。

15、在一些实施例中,所述小径段的外周面具有至少一个铣扁面,所述铣扁面与所述大阀芯之间限定出泄压通道。

16、在一些实施例中,所述小径段邻近所述大径段的位置设有周向槽,所述周向槽与每一个所述泄压通道的一端连通。

17、在一些实施例中,所述小径段内限定出第一泄压通孔,所述第一泄压通孔的一端与所述泄压通道连通,所述第一泄压通孔的另一端设在所述小径段的邻近所述顶杆的端部;所述顶杆的位于所述过液腔中的部分设有第二泄压通孔,所述第二泄压通孔的一端与所述过液腔连通,所述第二泄压通孔的另一端设在所述顶杆的邻近所述小径段的端部,并与所述第一泄压通孔相对。

18、在一些实施例中,所述螺套的侧壁设有节流孔,所述节流孔用于连通所述螺套内部的弹簧腔和外部的闭锁腔。

19、本发明另一方面实施例的先导液控单向阀,包括上述任一项实施例的阀芯组件。

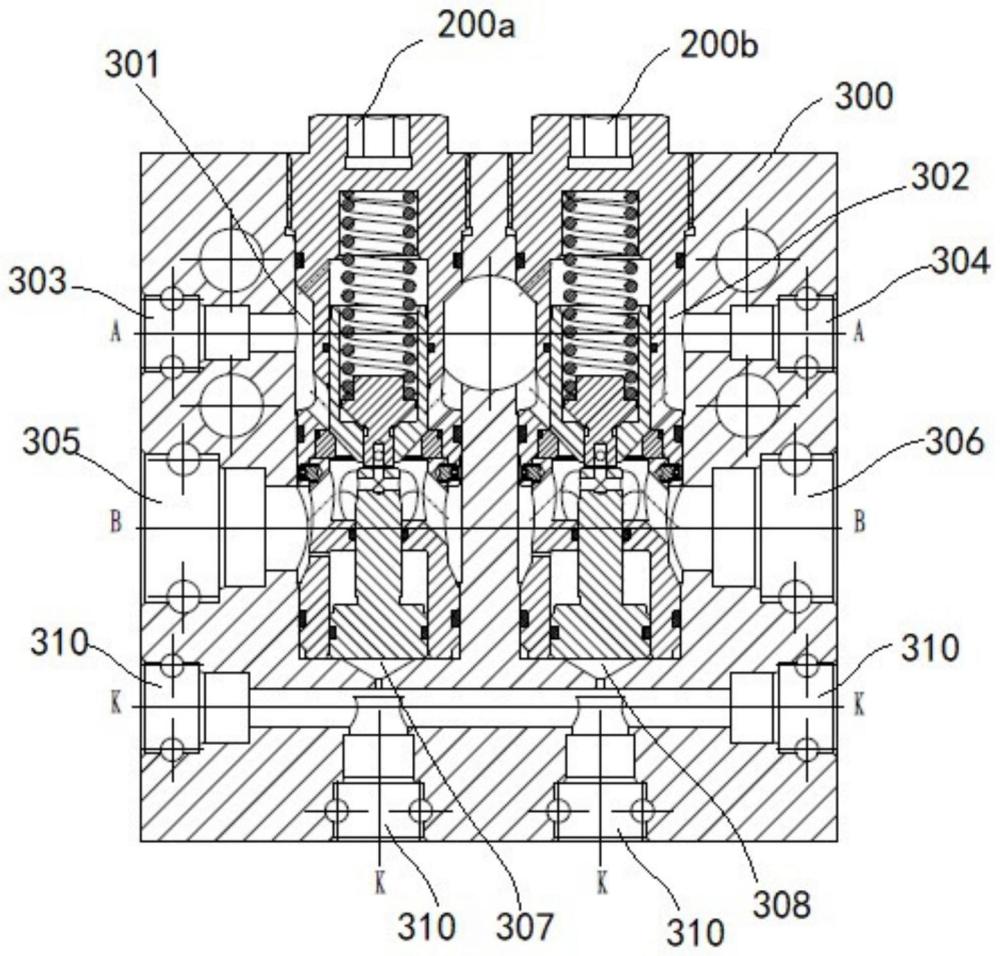

20、在一些实施例中,第一阀芯组件和第二阀芯组件,所述第一阀芯组件和第二阀芯组件均为上述任一项实施例所述的阀芯组件;阀套,所述阀套套设所述第一阀芯组件和所述第二阀芯组件,所述阀套内设有第一闭锁腔和第二闭锁腔,所述第一闭锁腔与所述第一阀芯组件的第二连通孔连通,所述第二闭锁腔与所述第二阀芯组件的第二连通孔连通,所述阀套的壁面上开设有与所述第一闭锁腔连通的第一a液口以及与所述第二闭锁腔连通的第二a液口,所述阀套的壁面上开设有第一b液口和第二b液口,所述第一b液口与所述第一阀芯组件的第一连通孔连通,所述第二b液口与所述第二阀芯组件的第一连通孔连通,所述阀套限定出分别与两个所述顶杆相对的第一压力腔和第二压力腔。

21、本发明实施例的先导液控单向阀采用二级阀芯结构,大阀芯与螺套之间设置有密封圈,将弹簧腔与第二连通孔间隔开,即将弹簧腔与闭锁腔间隔开,由此在原理上将并联二级卸载液控单向阀转换为先导式液控单向阀,小阀芯开启并泄放弹簧腔内的压力后,大阀芯即被推开,大阀芯开启时间不会因闭锁腔体积的增大而延长,缩短了液控单向阀的响应时间,大幅提高卸荷速度。此外,由于小阀芯的开启仅用于泄放弹簧腔内的高压液,在卸载初期,冲击顶杆的高压高速液流的总量被削减,卸载冲击更小,延长了液控单向阀的使用寿命。并且,本发明实施例的先导液控单向阀结构简单,可靠性强,维护成本低。

技术特征:

1.一种先导液控单向阀的阀芯组件,其特征在于,包括:

2.根据权利要求1所述的先导液控单向阀的阀芯组件,其特征在于,

3.根据权利要求1或2所述的先导液控单向阀的阀芯组件,其特征在于,

4.根据权利要求3所述的先导液控单向阀的阀芯组件,其特征在于,

5.根据权利要求3所述的先导液控单向阀的阀芯组件,其特征在于,

6.根据权利要求5所述的先导液控单向阀的阀芯组件,其特征在于,

7.根据权利要求5或6所述的先导液控单向阀的阀芯组件,其特征在于,

8.根据权利要求5或6所述的先导液控单向阀的阀芯组件,其特征在于,

9.根据权利要求1所述的先导液控单向阀的阀芯组件,其特征在于,

10.一种先导液控单向阀,其特征在于,包括根据权利要求1-9中任一项所述的阀芯组件。

技术总结

本发明公开了一种先导液控单向阀及其阀芯组件,阀芯组件包括螺套、导向套、顶杆、大阀芯、小阀芯、密封圈和弹簧,大阀芯、小阀芯与螺套之间限定出弹簧腔,密封圈配合在大阀芯与螺套之间用于隔离弹簧腔与第二连通孔,弹簧设在弹簧腔内并止抵在螺套与小阀芯之间,弹簧用于向关闭位置压迫小阀芯和大阀芯,顶杆在液压力的作用下先推动小阀芯向打开位置运动,弹簧腔内的压力从大阀芯与小阀芯之间泄出,顶杆再推动大阀芯向打开位置运动,过液腔和第二连通孔连通。由小阀芯开启并泄放弹簧腔内的压力后,大阀芯即被推开,大阀芯开启时间不会因闭锁腔体积的增大而延长,大幅提高卸荷速度,降低了卸载冲击更小,延长了液控单向阀的使用寿命。

技术研发人员:牛国贤,王伟,韦文术,卢海承,耿彦召

受保护的技术使用者:北京天玛智控科技股份有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!