悬臂泵的制作方法

本发明涉及泵,具体提供一种悬臂泵。

背景技术:

1、为应对高温、腐蚀等苛刻复杂介质工况,采用悬臂式泵,可以将轴封、轴承等易损件布置液上或者取消,结构简单,可以降低对轴封、轴承等易损件的工况要求,提高使用寿命,确保泵安全稳定运行。

2、叶轮按流道结构可分为闭式、半开式和开式三种。其中半开式叶轮无前盖板,重量小,能有效降低悬臂泵的转动惯量,提高悬臂轴的稳定性,同时为应对高温、腐蚀等特殊工况要求,半开式叶轮可以采用锻件加工,金属结构致密,不易出现内部缺陷,具有良好的力学性能,半开式叶轮能够数控加工保证水力尺寸精度与表面光滑度,半开式叶轮可以实现涂层特殊工艺处理提高过流部件耐腐蚀等众多优点。

3、采用半开式叶轮的悬臂泵存在叶顶间隙,使得通过叶顶间隙泄露带来的间隙损失不可避免。为应对悬臂泵的不稳定,现有悬臂泵的叶顶间隙值远大于正常设计间隙值,导致泵的扬程和效率严重降低,影响泵的整体性能,对泵系统的长期安全经济运行产生不利影响。

4、因此,本领域需要一种新的技术方案来解决上述问题。

技术实现思路

1、本发明旨在解决上述技术问题,即,解决现有悬臂泵因叶顶间隙过大导致悬臂泵的扬程和效率降低的问题。

2、在第一方面,本发明提供一种悬臂泵,所述悬臂泵包括壳体以及安装在所述壳体内的半开式叶轮,所述半开式叶轮的叶片与所述壳体的内侧壁之间具有叶顶间隙,所述叶顶间隙沿靠近所述半开式叶轮的轴线的方向逐渐变小。

3、在采用上述技术方案的情况下,本发明的悬臂泵通过将叶顶间隙设置为由半开式叶轮的边缘位置到半开式叶轮的轴线位置逐渐变小,使得叶顶间隙与转动中的叶轮更加适配,从而能够减小悬臂泵因叶顶间隙过大导致的泄漏,减少了过流部件的水力损失,提高了悬臂泵的扬程和效率,同时还能减少叶轮在旋转过程中造成的磨损,提高了悬臂泵的使用寿命。

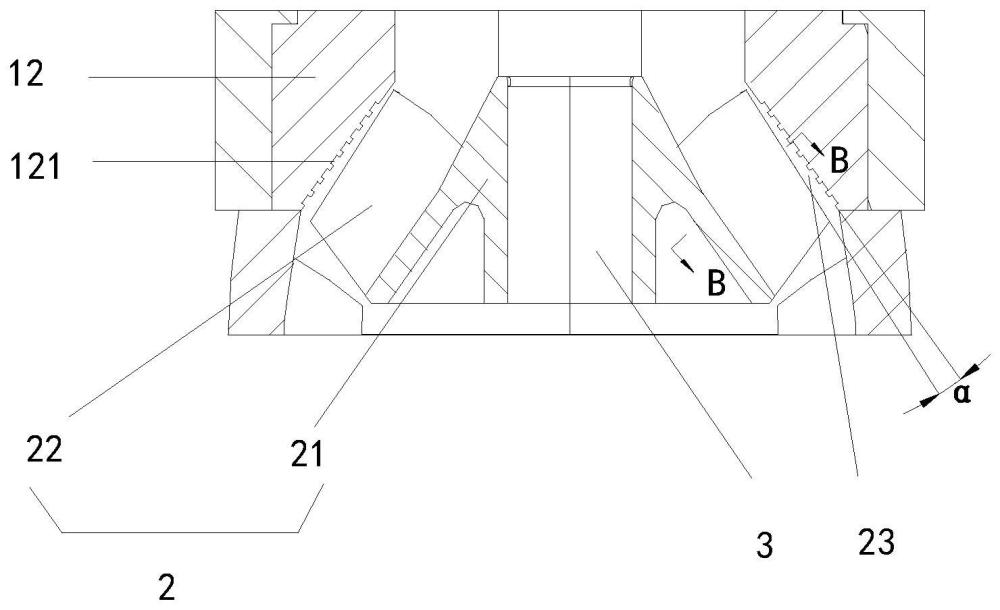

4、在上述悬臂泵的优选技术方案中,所述叶片的叶顶的轴面流线设置为直线,所述壳体的内侧壁在与所述叶片对应的位置为锥形面,所述叶顶间隙形成于所述叶片的叶顶与所述锥形面之间。

5、在采用上述技术方案的情况下,本发明通过将叶片的叶顶的轴面流线设置为直线,使得叶片的形状更加规则,通过将壳体的内侧壁在与叶片对应的位置设置为锥形面,使得叶顶间隙均匀地变化,方便在悬臂泵安装过程中测量和调整壳体与半开式叶轮之间的间隙。

6、在上述悬臂泵的优选技术方案中,所述叶片的叶顶的轴面流线与所述锥形面之间构成夹角α,其中,α<1°。

7、在采用上述技术方案的情况下,本发明通过将叶片的叶顶的轴面流线与锥形面之间的夹角α的值进行限定,既能够避免因叶顶间隙过小导致叶轮的磨损,又能够避免因叶顶间隙过大导致的泄漏以及水力损失。

8、在上述悬臂泵的优选技术方案中,所述叶片的叶顶设有沿所述叶片的厚度方向延伸的挡水部。

9、在采用上述技术方案的情况下,本发明通过在叶片的叶顶设置沿叶片的厚度方向延伸的挡水部,能够起到节流效果,有效地降低叶片背面与工作面的压差,减弱回流现象,提高了悬臂泵的效率和扬程。

10、在上述悬臂泵的优选技术方案中,所述挡水部沿所述叶片的厚度方向的尺寸与所述叶片的厚度的比值为0.5至1.0之间的任意值;和/或,所述挡水部沿所述叶片的高度方向的尺寸与所述叶片的厚度比值为0.3至0.6中的任意值。

11、在采用上述技术方案的情况下,本发明通过对挡水部沿叶片的厚度方向的尺寸进行限定,在起到节流效果的同时,还能够避免因挡水部的尺寸过大导致堵塞,通过对挡水部沿叶片的高度方向的尺寸进行限定,在起到节流效果的同时,还能够避免因挡水部尺寸过大导致泵送效率降低。

12、在上述悬臂泵的优选技术方案中,所述壳体的内侧壁在与所述叶片对应的位置设有凹槽,所述凹槽环绕所述半开式叶轮。

13、在采用上述技术方案的情况下,本发明通过在壳体的内侧壁设置环绕半开式叶轮的凹槽,能够起到节流效果,有效地降低叶片背面与工作面的压差,减弱回流现象,提高了悬臂泵的效率和扬程。

14、在上述悬臂泵的优选技术方案中,所述凹槽的数量为多个,多个所述凹槽间隔分布。

15、在采用上述技术方案的情况下,本发明通过将凹槽设置为间隔分布的多个,提升了节流效果,显著提高了悬臂泵的效率和扬程。

16、在上述悬臂泵的优选技术方案中,所述凹槽的宽度与所述叶顶间隙的最小值的比值为1.5至2.0之间的任意值;和/或,所述凹槽的深度与所述叶顶间隙的最小值的比值为1.5至2.0之间的任意值。

17、在采用上述技术方案的情况下,本发明通过对凹槽的宽度与叶顶间隙的最小值的比值进行限定,在不降低壳体强度的同时,有效地提升了节流效果,通过对凹槽的深度与叶顶间隙的最小值的比值进行限定,在不降低壳体强度的同时,有效地提升了节流效果。

18、在上述悬臂泵的优选技术方案中,相邻两个所述凹槽的间距与所述叶片的厚度的比值为1/3至1/2之间的任意值。

19、在采用上述技术方案的情况下,本发明通过对相邻两个凹槽的间距与叶片的厚度的比值进行限定,使得凹槽的分布更加合理,提升了节流效果。

20、在上述悬臂泵的优选技术方案中,所述壳体包括外壳以及可拆卸地安装在所述外壳内的前盖板,所述叶顶间隙形成于所述叶片与所述前盖板的内侧壁之间。

21、在采用上述技术方案的情况下,本发明通过在壳体内安装可拆卸的前盖板,方便安装和拆卸,通过将叶顶间隙设于半开式叶轮和前盖板之间,在悬臂泵安装过程中,便于测量和调整半开式叶轮与前盖板之间的间隙,使得安装精度更高,通过设置可拆卸的前盖板,使前盖板的形状更易于加工和控制,从而使前盖板与半开式叶轮的形状更加适配,使得叶顶间隙的控制精度更高,从而能够减小悬臂泵因叶顶间隙过大导致的泄漏,降低过流部件的水力损失,提高了悬臂泵的扬程和效率,同时还能够减小叶轮在旋转过程中造成的磨损,提高了悬臂泵的使用寿命。

技术特征:

1.一种悬臂泵,其特征在于,所述悬臂泵包括壳体以及安装在所述壳体内的半开式叶轮,所述半开式叶轮的叶片与所述壳体的内侧壁之间具有叶顶间隙,所述叶顶间隙沿靠近所述半开式叶轮的轴线的方向逐渐变小。

2.根据权利要求1所述的悬臂泵,其特征在于,所述叶片的叶顶的轴面流线设置为直线,所述壳体的内侧壁在与所述叶片对应的位置为锥形面,所述叶顶间隙形成于所述叶片的叶顶与所述锥形面之间。

3.根据权利要求2所述的悬臂泵,其特征在于,所述叶片的叶顶的轴面流线与所述锥形面之间构成夹角α,其中,α<1°。

4.根据权利要求1所述的悬臂泵,其特征在于,所述叶片的叶顶设有沿所述叶片的厚度方向延伸的挡水部。

5.根据权利要求4所述的悬臂泵,其特征在于,所述挡水部沿所述叶片的厚度方向的尺寸与所述叶片的厚度的比值为0.5至1.0之间的任意值;和/或,

6.根据权利要求1所述的悬臂泵,其特征在于,所述壳体的内侧壁在与所述叶片对应的位置设有凹槽,所述凹槽环绕所述半开式叶轮。

7.根据权利要求6所述的悬臂泵,其特征在于,所述凹槽的数量为多个,多个所述凹槽间隔分布。

8.根据权利要求6所述的悬臂泵,其特征在于,所述凹槽的宽度与所述叶顶间隙的最小值的比值为1.5至2.0之间的任意值;和/或,

9.根据权利要求7所述的悬臂泵,其特征在于,相邻两个所述凹槽的间距与所述叶片的厚度的比值为1/3至1/2之间的任意值。

10.根据权利要求1至9中任一项所述的悬臂泵,其特征在于,所述壳体包括外壳以及可拆卸地安装在所述外壳内的前盖板,所述叶顶间隙形成于所述叶片与所述前盖板的内侧壁之间。

技术总结

本发明涉及泵技术领域,具体提供一种悬臂泵,旨在解决现有悬臂泵因叶顶间隙过大导致悬臂泵的扬程和效率降低的问题。为此,本发明的悬臂泵包括壳体以及安装在壳体内的半开式叶轮,半开式叶轮的叶片与壳体的内侧壁之间具有叶顶间隙,叶顶间隙沿靠近半开式叶轮的轴线的方向逐渐变小,旋转中的半开式叶轮在离心力的作用下,越靠近悬臂轴的位置偏移越小,通过将叶顶间隙设置为由半开式叶轮的边缘位置到半开式叶轮的轴线位置逐渐变小,使得叶顶间隙与转动中的叶轮更加适配,能够减小悬臂泵因叶顶间隙过大导致的泄漏,降低过流部件的水力损失,提高了悬臂泵的扬程和效率,同时还能够减小叶轮在旋转过程中造成的磨损,提高了悬臂泵的使用寿命。

技术研发人员:请求不公布姓名,请求不公布姓名,请求不公布姓名,请求不公布姓名

受保护的技术使用者:国科中子能(青岛)研究院有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!