一种多油缸液压系统及起重机的制作方法

本技术涉及工程机械,具体而言,涉及一种多油缸液压系统及起重机。

背景技术:

1、塔式起重机爬升架通常在液压系统的作用下,实现升降运动,爬升架通常包括相互套接的内架和外架,液压系统中的油缸通常有两种,分别是主油缸和副油缸,主油缸用于驱动内架与外架相对运动,以实现爬升架的升降,副油缸则可以用于驱动插销水平插入外架和内架,进而实现爬升架高度的固定。

2、但是,现有的这种多油缸液压系统中,主液压站通常是供单一油缸伸缩,即,主油缸用一个液压站(包括液压泵、驱动液压泵的电机和油箱等)独立驱动,副油缸用另一个液压站独立驱动,这种液压站供单一油缸伸缩的液压系统,导致液压站种类多,影响安装效率,而且,多个液压站的布置还导致占用较大的施工场地,且成本也较高。

技术实现思路

1、本实用新型旨在解决上述技术问题中的至少一个方面。

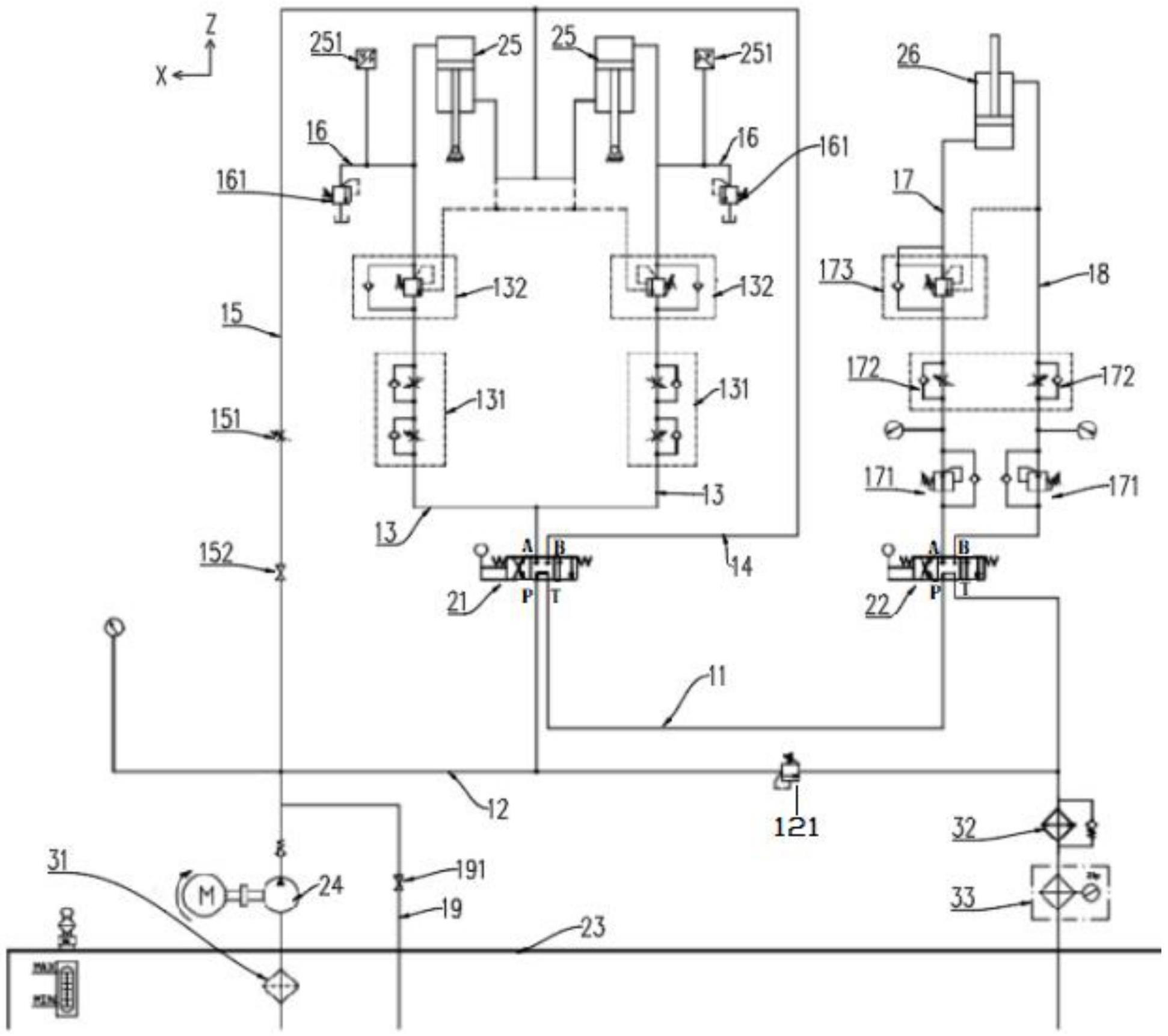

2、为解决上述问题,本实用新型提供一种多油缸液压系统,包括油箱、液压泵、第一换向阀、第二换向阀、主油缸和副油缸,所述液压泵的进油口与所述油箱连通,所述第一换向阀的进油口与所述液压泵的出油口连通,所述第一换向阀的回油口与所述第二换向阀的进油口连通,所述第一换向阀的第一工作接口与所述主油缸的无杆腔连通,所述第一换向阀的第二工作接口与所述主油缸的有杆腔连通,所述第二换向阀的回油口与所述油箱连通,所述第二换向阀的第一工作接口与所述副油缸的无杆腔连通,所述第二换向阀的第二工作接口与所述副油缸的有杆腔连通,所述第一换向阀配置为处于中位时,第一换向阀的进油口与回油口呈常开状态,所述第二换向阀配置为处于中位时,所述第二换向阀的进油口和回油口呈常开状态。

3、本实用新型提供的一种多油缸液压系统,相较于现有技术,具有但不局限于以下有益效果:

4、由于第一换向阀配置为中位时的进油口与回油口呈常开状态,第二换向阀配置为中位时的进油口与回油口呈常开状态。如此,当第一换向阀处于工作位时(非中位),且第二换向阀处于中位时,液压泵的出油口输出的油液可以从第一换向阀进入主油缸的无杆腔,然后主油缸的有杆腔的油液再依次经过第一换向阀、第二换向阀中位时常开的进油口与回油口后回油到油箱中,进而实现主油缸的伸缩工作;当主油缸伸缩到位后,可以再将第一换向阀切换至中位,并将第二换向阀切换至工作位(非中位),如此,液压泵的出油口输出的油液依次经过第一换向阀的进油口和回油口后,再经过第二换向阀的工作位比如进入副油缸的无杆腔,副油缸的有杆腔中的油液再经过第二换向阀的工作位后回油至油箱,进而实现副油缸的伸缩,在整个液压系统中,两种作业功能不同的油缸(主油缸和副油缸)可以共用一个液压泵和油箱,即,两种作业功能不同的油缸和一个液压站集成在一个液压系统中,安装效率高,也节省了成本和空间占用率。

5、进一步地,多油缸液压系统还包括第一油路和第二油路,所述第一换向阀的回油口与所述第二换向阀的进油口通过所述第一油路连通,所述第二油路的第一端与所述液压泵的出油口连通,所述第二油路的第二端与所述油箱连通,所述第二油路包括位于第一端和第二端之间的第一节点及第二节点,且所述第一节点位于所述第二节点与所述第二油路的第一端之间,所述第一换向阀的进油口在所述第一节点处与所述第二油路连通,所述第二换向阀的回油口在所述第二节点处与所述第二油路连通,所述第二油路的第二端与所述第二节点之间的位置处设置有第一溢流阀。

6、进一步地,多油缸液压系统还包括多个第三油路和一个第四油路,所述主油缸设置有多个,多个所述第三油路的一端同时与所述第一换向阀的第一工作接口连通,多个所述第三油路的另一端分别与对应的所述主油缸的无杆腔连通,所述第四油路的一端与所述第一换向阀的第二工作接口连通,所述第四油路的另一端分别与多个所述主油缸的有杆腔连通,每一所述第三油路上设置有单向节流阀串联组件,所述单向节流阀串联组件包括两个串联的第二单向节流阀,且两个所述第二单向截流阀中的单向阀的限流方向相反。

7、进一步地,所述第三油路上设置有主平衡阀,所述主平衡阀位于所述单向节流阀串联组件与所述主油缸之间,且所述主平衡阀的控制股与所述主油缸的有杆腔连通。

8、进一步地,多油缸液压系统还包括多个第六油路,多个所述第六油路的一端分别与对应的所述第三油路连通并靠近所述主油缸的无杆腔,多个所述第六油路的另一端分别与所述油箱连通,且所述第六油路上设置有第二溢流阀。

9、进一步地,多油缸液压系统还包括第五油路和第九油路,所述第五油路的一端与所述第二油路连通,所述第五油路的另一端分别与所述主油缸的有杆腔连通,所述第五油路上分别设置有第一节流阀和第一截止阀,所述第九油路的一端与所述第二油路连通,所述第九油路的另一端与所述油箱连通,所述第九油路上设置有第二截止阀。

10、进一步地,多个所述第三油路或多个所述第六油路上分别设置有压力传感器,所述压力传感器用于检测对应所述主油缸的无杆腔压力。

11、进一步地,多油缸液压系统还包括第七油路和第八油路,所述第二换向阀的第一工作接口通过所述第七油路与所述副油缸的无杆腔连通,所述第二换向阀的第二工作接口通过所述第八油路与所述副油缸的有杆腔连通,所述第七油路和所述第八油路分别设置有减压阀。

12、进一步地,所述第七油路和所述第八油路分别设置有第一单向节流阀;和/或,所述第七油路上靠近所述副油缸的位置设置有副平衡阀,所述副平衡阀的控制股与所述副油缸的有杆腔连通。

13、本实用新型还提供一种起重机,包括如前所述的多油缸液压系统。

14、由于所述起重机的技术改进和有益效果与所述多油缸液压系统一样,因此不再对所述起重机进行赘述。

技术特征:

1.一种多油缸液压系统,其特征在于,包括油箱(23)、液压泵(24)、第一换向阀(21)、第二换向阀(22)、主油缸(25)和副油缸(26),所述液压泵(24)的进油口与所述油箱(23)连通,所述第一换向阀(21)的进油口与所述液压泵(24)的出油口连通,所述第一换向阀(21)的回油口与所述第二换向阀(22)的进油口连通,所述第一换向阀(21)的第一工作接口与所述主油缸(25)的无杆腔连通,所述第一换向阀(21)的第二工作接口与所述主油缸(25)的有杆腔连通,所述第二换向阀(22)的回油口与所述油箱(23)连通,所述第二换向阀(22)的第一工作接口与所述副油缸(26)的无杆腔连通,所述第二换向阀(22)的第二工作接口与所述副油缸(26)的有杆腔连通;

2.根据权利要求1所述的多油缸液压系统,其特征在于,还包括第一油路(11)和第二油路(12),所述第一换向阀(21)的回油口与所述第二换向阀(22)的进油口通过所述第一油路(11)连通,所述第二油路(12)的第一端与所述液压泵(24)的出油口连通,所述第二油路(12)的第二端与所述油箱(23)连通,所述第二油路(12)包括位于第一端和第二端之间的第一节点及第二节点,且所述第一节点位于所述第二节点与所述第二油路(12)的第一端之间,所述第一换向阀(21)的进油口在所述第一节点处与所述第二油路(12)连通,所述第二换向阀(22)的回油口在所述第二节点处与所述第二油路(12)连通,所述第二油路(12)的第二端与所述第二节点之间的位置处设置有第一溢流阀(121)。

3.根据权利要求2所述的多油缸液压系统,其特征在于,还包括多个第三油路(13)和一个第四油路(14),所述主油缸(25)设置有多个,多个所述第三油路(13)的一端同时与所述第一换向阀(21)的第一工作接口连通,多个所述第三油路(13)的另一端分别与对应的所述主油缸(25)的无杆腔连通,所述第四油路(14)的一端与所述第一换向阀(21)的第二工作接口连通,所述第四油路(14)的另一端分别与多个所述主油缸(25)的有杆腔连通,每一所述第三油路(13)上设置有单向节流阀串联组件(131),所述单向节流阀串联组件(131)包括两个串联的第二单向节流阀,且两个所述第二单向节流阀中的单向阀的限流方向相反。

4.根据权利要求3所述的多油缸液压系统,其特征在于,所述第三油路(13)上设置有主平衡阀(132),所述主平衡阀(132)位于所述单向节流阀串联组件(131)与所述主油缸(25)之间,且所述主平衡阀(132)的控制股与所述主油缸(25)的有杆腔连通。

5.根据权利要求3或4所述的多油缸液压系统,其特征在于,还包括多个第六油路(16),多个所述第六油路(16)的一端分别与对应的所述第三油路(13)连通并靠近所述主油缸(25)的无杆腔,多个所述第六油路(16)的另一端分别与所述油箱(23)连通,且所述第六油路(16)上设置有第二溢流阀(161)。

6.根据权利要求5所述的多油缸液压系统,其特征在于,还包括第五油路(15)和第九油路(19),所述第五油路(15)的一端与所述第二油路(12)连通,所述第五油路(15)的另一端分别与所述主油缸(25)的有杆腔连通,所述第五油路(15)上分别设置有第一节流阀(151)和第一截止阀(152),所述第九油路(19)的一端与所述第二油路(12)连通,所述第九油路(19)的另一端与所述油箱(23)连通,所述第九油路(19)上设置有第二截止阀(191)。

7.根据权利要求5所述的多油缸液压系统,其特征在于,多个所述第三油路(13)或多个所述第六油路(16)上分别设置有压力传感器(251),所述压力传感器(251)用于检测对应所述主油缸(25)的无杆腔压力。

8.根据权利要求1所述的多油缸液压系统,其特征在于,还包括第七油路(17)和第八油路(18),所述第二换向阀(22)的第一工作接口通过所述第七油路(17)与所述副油缸(26)的无杆腔连通,所述第二换向阀(22)的第二工作接口通过所述第八油路(18)与所述副油缸(26)的有杆腔连通,所述第七油路(17)和所述第八油路(18)分别设置有减压阀(171)。

9.根据权利要求8所述的多油缸液压系统,其特征在于,所述第七油路(17)和所述第八油路(18)分别设置有第一单向节流阀(172);和/或,所述第七油路(17)上靠近所述副油缸(26)的位置设置有副平衡阀(173),所述副平衡阀(173)的控制股与所述副油缸(26)的有杆腔连通。

10.一种起重机,其特征在于,包括如权利要求1-9任一项所述的多油缸液压系统。

技术总结

本技术提供了一种多油缸液压系统及起重机,涉及工程机械技术领域,该液压系统中,液压泵的进油口与油箱连通,所第一换向阀的进油口与液压泵的出油口连通,第一换向阀的回油口与第二换向阀的进油口连通,第一换向阀的第一工作接口与主油缸的无杆腔连通,第一换向阀的第二工作接口与主油缸的有杆腔连通,第二换向阀的回油口与油箱连通,第二换向阀的第一工作接口与副油缸的无杆腔连通,第二换向阀的第二工作接口与副油缸的有杆腔连通,第一换向阀处于中位时的进油口与回油口呈常开状态,第二换向阀处于中位时的进油口和回油口呈常开状态。该液压系统中,两种作业功能不同的油缸可以共用一个液压泵和油箱,安装效率高,也节省了成本和空间占用。

技术研发人员:李志鹏,姜波,黄家瞻

受保护的技术使用者:湖南三一塔式起重机械有限公司

技术研发日:20230105

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!