一种焊接结构球形转轮室的制作方法

本技术涉及一种球形转轮室,具体涉及一种将原本需要铁水铸造的转轮室,改为焊接结构,这样可以解决了大型铸造件铸造缺陷的问题,承压能力更强的焊接结构球形转轮室。

背景技术:

1、轴混流泵因其流量大、扬程低的特点,在市政调水、城市防洪排涝、取水泵站中被广泛应用。因防洪排涝、调水工程等级要求越来越高,做为核心设备的水泵越做越大。转轮室做为轴混流泵中的核心零件之一,受制于其是球形的结构要求,目前只能通过开模具整体浇筑的铸造工艺生产。

2、目前的生产工艺,存在明显的缺陷,一是铸造工艺要求先开模具,由于尺寸较大,模具成本高,并且普通模具使用寿命为3年,超过使用寿命往往需要重新开模;二是铸造工艺生产周期长,开模具至少会增加一个月的生产周期;三是铸造工艺生产的转轮室承压差,水压打压到0.3-0.6mpa时,铸件存在大批量的漏水、冒汗现象;四是铸造缺陷无法避免,铸造件一旦尺寸做的较大,超过2.5米以上,经常出现夹砂、疏松、砂孔等铸造缺陷,料废率高;五是为了解决转轮室和叶轮间隙位置的汽蚀问题,往往转轮室中此位置的材质要求较高,但是铸造件只能生产同一材质,矛盾一直存在。为了彻底解决转轮室的情况,保证轴混流泵的质量,优化转轮室的生产工艺具有重要意义。

技术实现思路

1、针对上述问题,本实用新型的主要目的在于提供一种将原本需要铁水铸造的转轮室,改为焊接结构,这样可以解决了大型铸造件铸造缺陷的问题,承压能力更强的焊接结构球形转轮室。

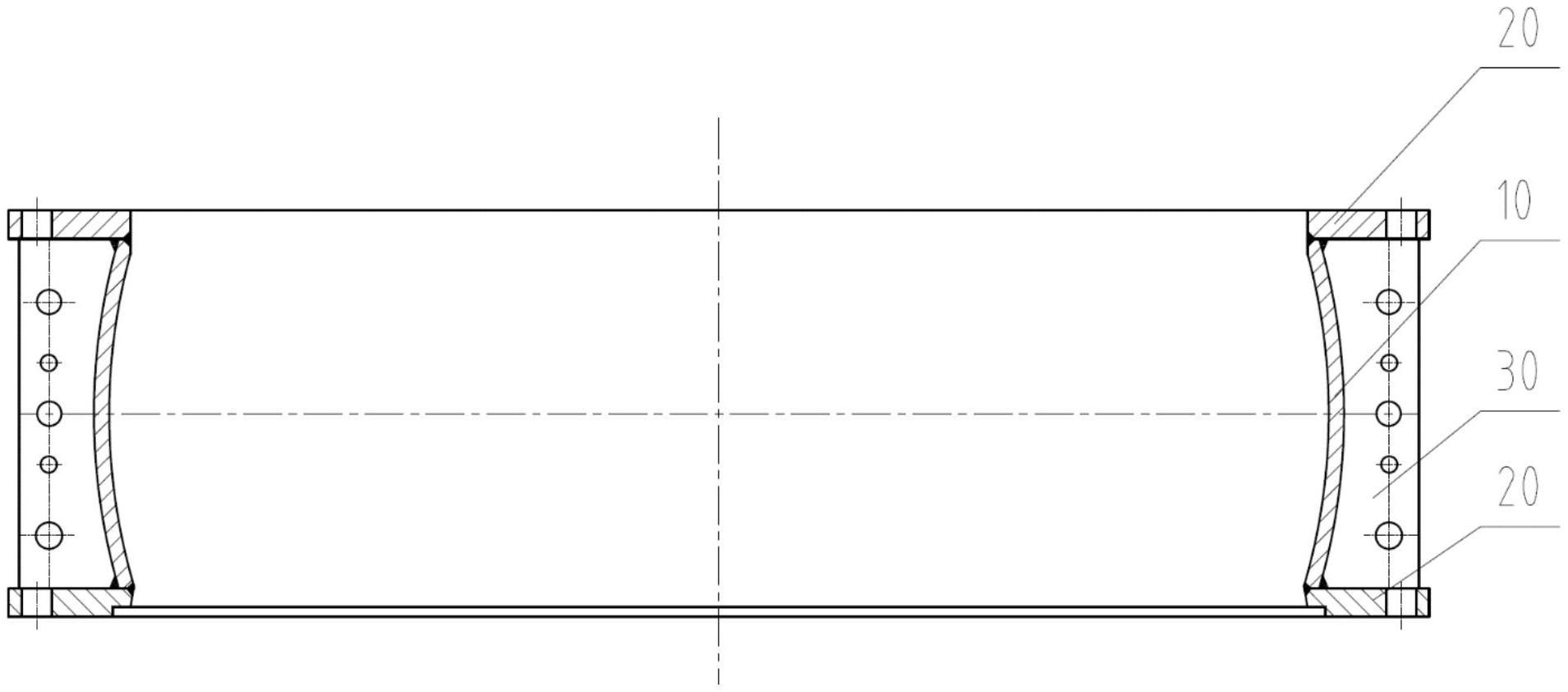

2、本实用新型是通过下述技术方案来解决上述技术问题的:一种焊接结构球形转轮室,所述焊接结构球形转轮室包括:

3、球形内腔体:球形内腔体包裹叶轮的叶片外圆;

4、上下连接法兰:上下连接法兰分为两套法兰,分别位于球形内腔体的上下两端,用于与转轮室上方的零件连接;

5、支撑筋板:支撑筋板设置于球形内腔体的外侧和上下连接法兰内侧之间,通过焊接的方式与球形内腔体和上下连接法兰连接在一起。

6、在本实用新型的具体实施例子中,支撑筋板包括若干个,若干个支撑筋板均匀分布在球形内腔体的外侧,每一个支撑筋板上均上设置有若干大小不一的安装孔。

7、在本实用新型的具体实施例子中,球形内腔体的厚度范围为:10~50mm。

8、在本实用新型的具体实施例子中,上下连接法兰厚度范围为:15~100mm。

9、在本实用新型的具体实施例子中,支撑筋板的厚度范围为:10~30mm。

10、在本实用新型的具体实施例子中,球形内腔体为通过模压成型工艺制作的球形内腔体。

11、在本实用新型的具体实施例子中,球形内腔体为型材钢板模压成型的球形内腔体。

12、在本实用新型的具体实施例子中,球形内腔体上与上下连接法兰和支撑筋板的的结合处设置有圆弧形的部分。

13、本实用新型的积极进步效果在于:本实用新型提供的焊接结构球形转轮室,在使用时,通过模压成型工艺制作球形内腔体,内腔体可根据抗汽蚀、抗腐蚀、抗磨损等不同需求选择不同材质的型材钢板模压成型,上下法兰、支撑筋板和球形内腔体焊接而成转轮室,焊缝经无损探伤检测保证焊接质量。模压成型工艺可制作抗汽蚀不锈钢的球形内腔体,而上下法兰和支撑筋板依然选择普通钢板,大大降低了转轮室的成本。

14、该结构在使用时,缩小了整体铸造的传统工艺中需要开模具的工艺过程,减少模具费用的同时,大大缩短了制作周期;同时还避免了铸造件一旦尺寸做的较大,经常出现夹砂、疏松、砂孔等铸造缺陷,料废率高的历史问题;同时还解决了由于大型铸造件不可避免的铸造缺陷的存在,转轮室承压差存在大批量的漏水、冒汗现象等承压问题。

技术特征:

1.一种焊接结构球形转轮室,其特征在于:所述焊接结构球形转轮室包括:

2.根据权利要求1所述的焊接结构球形转轮室,其特征在于:支撑筋板包括若干个,若干个支撑筋板均匀分布在球形内腔体的外侧,每一个支撑筋板上均上设置有若干大小不一的安装孔。

3.根据权利要求1所述的焊接结构球形转轮室,其特征在于:球形内腔体的厚度范围为:10~50mm。

4.根据权利要求1所述的焊接结构球形转轮室,其特征在于:上下连接法兰厚度范围为:15~100mm。

5.根据权利要求1所述的焊接结构球形转轮室,其特征在于:支撑筋板的厚度范围为:10~30mm。

6.根据权利要求1所述的焊接结构球形转轮室,其特征在于:球形内腔体为通过模压成型工艺制作的球形内腔体。

7.根据权利要求1所述的焊接结构球形转轮室,其特征在于:球形内腔体为型材钢板模压成型的球形内腔体。

8.根据权利要求1所述的焊接结构球形转轮室,其特征在于:球形内腔体上与上下连接法兰和支撑筋板的结合处设置有圆弧形的部分。

技术总结

本技术涉及一种焊接结构球形转轮室,包括球形内腔体、上下连接法兰和支撑筋板;球形内腔体包裹叶轮的叶片外圆;上下连接法兰为两套法兰,分别位于球形内腔体的上下两端,用于与转轮室上方的零件连接;支撑筋板设置于球形内腔体外侧和上下连接法兰内侧之间,通过焊接方式与球形内腔体和上下连接法兰连接在一起。支撑筋板包括若干个,若干个支撑筋板均匀分布在球形内腔体的外侧,每一个支撑筋板上均上设置有若干大小不一的安装孔。本技术通过模压成型工艺制作球形内腔体,内腔体可根据抗汽蚀、抗腐蚀、抗磨损等不同需求选择不同材质的型材钢板模压成型,上下法兰、支撑筋板和球形内腔体焊接而成转轮室,焊缝经无损探伤检测保证焊接质量。

技术研发人员:李帅,夏卫刚,董美玉,田鹏鹏

受保护的技术使用者:上海凯泉泵业(集团)有限公司

技术研发日:20230208

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!