一种电喷下置油泵排油管安装结构的制作方法

本技术属于电喷领域,涉及一种电喷下置油泵,特别是一种电喷下置油泵排油管安装结构。

背景技术:

1、油泵是电喷系统重要组成部分,其分为立式、卧式和下置式。

2、排油管是下置式油泵的重要组成部分,其结构如申请人之前提出的电喷下置式油泵中排油管安装结构(申请号:202020306947.6)油泵包括具备油道的芯壳,芯壳内成型有竖直设置的管体,且管体下端口为油道出口,排油管包括竖直设置且呈管状的进油端,本安装结构包括一体成型在管体外壁上的圆筒,圆筒和管体同轴设置,圆筒和管体之间形成供进油端插入的环形槽,且进油端内壁和管体外壁之间通过密封圈形成密封,其特征在于,圆筒的侧壁上贯穿设有呈圆弧形的开口,且开口长度沿圆筒周向延伸,开口至少有两个并沿圆筒的周向间隔均布,进油端的外侧壁上设有插孔,插孔和开口数量相同且位置一一正对,每个开口内均设有形状和尺寸均与插孔匹配的定位杆,定位杆内端插嵌在插孔内,且定位杆外端伸出至圆筒外,开口包括上下并列设置的两侧壁,且定位杆的两侧分别与两侧壁紧密接触。

3、在上述的安装结构中,管体和圆筒通过定位杆、插孔和开口配合实现定位。在组装时,需要先使插孔和开口对齐,接着插入多根定位杆进行定位,不仅操作步骤较多,而且由于该部分结构整体体积不是很大,也会阻碍整个组装过程顺畅进行。

技术实现思路

1、本实用新型的目的是针对现有的技术存在上述问题,提出了一种安装方便的电喷下置油泵排油管安装结构。

2、本实用新型的目的可通过下列技术方案来实现:一种电喷下置油泵排油管安装结构,包括油泵主体和成型在油泵主体底部的圆筒体,圆筒体底部轴向开设有供排油管进油端插入的环形槽,且进油端内侧面贴在环形槽内壁上,其特征在于,进油端外侧面为圆周面;圆筒体外侧面上开设有与圆筒体同轴的圆弧槽,且圆弧槽连通上述的环形槽,圆弧槽有两个且对称设置;环形槽内水平设有由弹性材料制成的弹性片,弹性片呈长环形且一端开口;弹性片由对称设置的两长条段组成,两长条段中部为与进油端外侧面匹配的圆弧部,且两圆弧部分别抱紧在进油端两侧;弹性片两端分别通过两圆弧槽伸出环形槽,且长条段两端均卡设对应圆弧槽中。

3、安装时,只需往其中一个圆弧槽插入弹性片,并利用弹性片中部箍紧进油端便可定位排油管,整个过程不需要考虑进油端具体位置,实现一步到位安装,有效减少组装步骤,方便组装。

4、在上述的电喷下置油泵排油管安装结构中,上述的长条段的横截面呈圆形,便于弹性片成型。

5、在上述的电喷下置油泵排油管安装结构中,圆弧槽包括呈轴向布置的两侧壁,且长条段的上侧和下侧分别紧压在圆弧槽两侧壁上,实现长条段和圆弧槽卡接定位,有效简化结构,方便组装。

6、在上述的电喷下置油泵排油管安装结构中,圆弧槽中部竖直成型有隔条,隔条将圆弧槽分成沿圆筒体周向分布的两槽体,且弹性片封闭端内侧能压在对应隔条上,用于限制弹性片往圆筒体内移动距离,避免弹性片脱落,提高排油管定位稳定性。

7、在上述的电喷下置油泵排油管安装结构中,弹性片封闭端为“凵”形结构,以增加弹性片与隔条接触面积,提高弹性片被限位的稳定性。

8、在上述的电喷下置油泵排油管安装结构中,进油端和圆筒体之间还设有用于周向限位进油端的限位结构,以防止进油端转动,使其被弹性条更稳定地束缚,结构稳定性较好。

9、在上述的电喷下置油泵排油管安装结构中,限位结构包括开设在圆筒体底面上的条形槽和成型在进油端外壁上并与条形槽匹配的凸块,条形槽长度沿圆筒体径向延伸,且条形槽两端均开口,上述的凸块插接在条形槽中。凸块和条形槽配合限制进油端转动,具有结构简单、安装方便的优点。

10、作为另一种方案,在上述的电喷下置油泵排油管安装结构中,限位结构包括竖直开设在圆筒体底面上的插孔和成型在进油端外壁上并与插孔匹配的限位柱,且限位柱插接在插孔中。

11、在上述的电喷下置油泵排油管安装结构中,弹性片为一体式结构。

12、在上述的电喷下置油泵排油管安装结构中,弹性片采用不锈钢材料或塑料材料制成。

13、与现有技术相比,本电喷下置油泵排油管安装结构具有以下优点:

14、1、安装时,只需往其中一个圆弧槽插入弹性片,并利用弹性片中部箍紧进油端便可定位排油管,整个过程不需要考虑进油端具体位置,实现一步到位安装,有效减少组装步骤,方便组装。

15、2、圆弧槽中部竖直成型有隔条,隔条将圆弧槽分成沿圆筒体周向分布的两槽体,且弹性片封闭端内侧能压在对应隔条上,用于限制弹性片往圆筒体内移动距离,避免弹性片脱落,提高排油管定位稳定性。

技术特征:

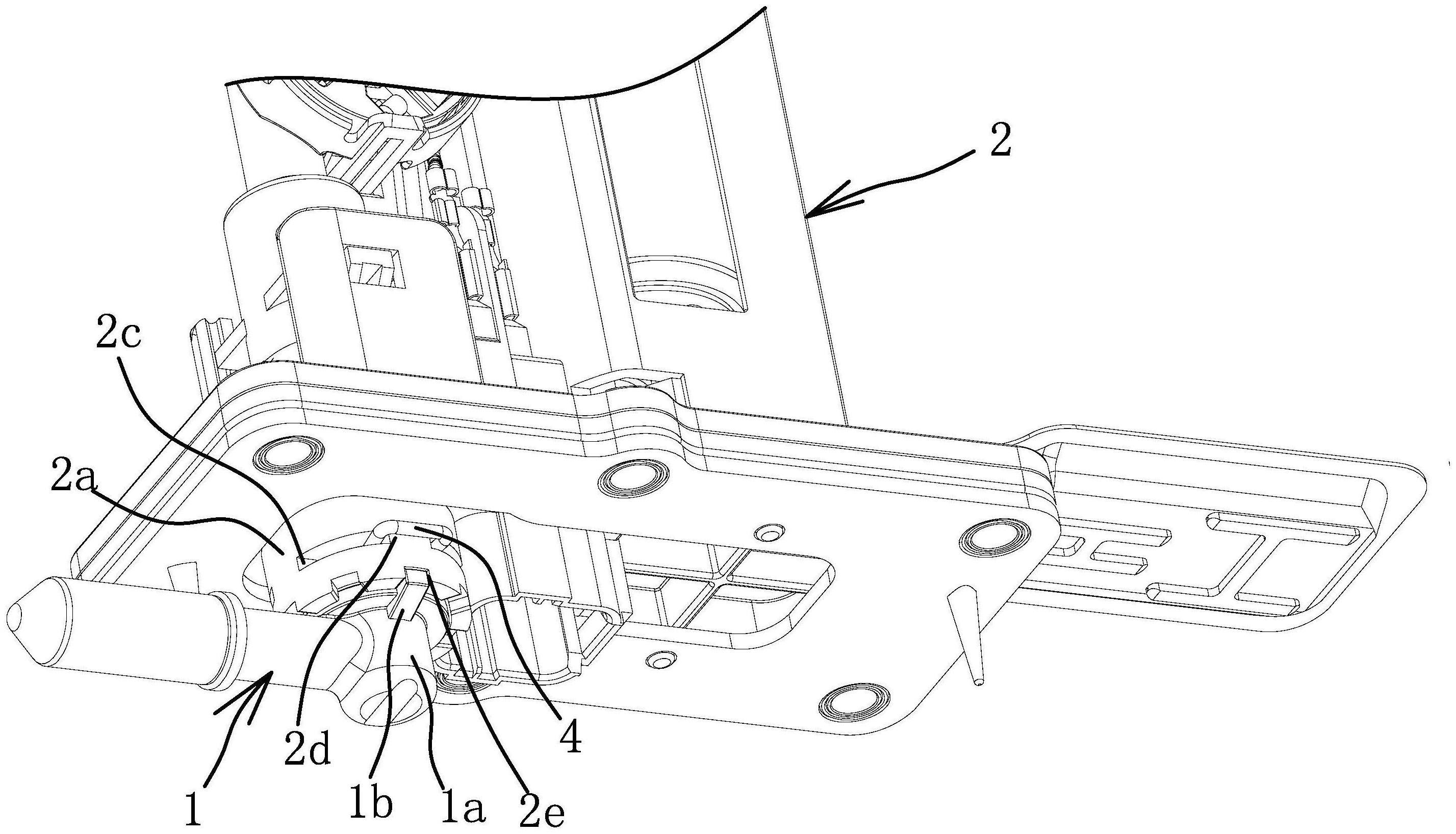

1.一种电喷下置油泵排油管安装结构,包括油泵主体(2)和成型在油泵主体(2)底部的圆筒体(2a),圆筒体(2a)底部轴向开设有供排油管(1)进油端(1a)插入的环形槽(2b),且进油端(1a)内侧面贴在环形槽(2b)内壁上,其特征在于,进油端(1a)外侧面为圆周面;圆筒体(2a)外侧面上开设有与圆筒体(2a)同轴的圆弧槽(2c),且圆弧槽(2c)连通上述的环形槽(2b),圆弧槽(2c)有两个且对称设置;环形槽(2b)内水平设有由弹性材料制成的弹性片(4),弹性片(4)呈长环形且一端开口;弹性片(4)由对称设置的两长条段(4a)组成,两长条段(4a)中部为与进油端(1a)外侧面匹配的圆弧部(4b),且两圆弧部(4b)分别抱紧在进油端(1a)两侧;弹性片(4)两端分别通过两圆弧槽(2c)伸出环形槽(2b),且长条段(4a)两端均卡设对应圆弧槽(2c)中。

2.根据权利要求1所述的电喷下置油泵排油管安装结构,其特征在于,上述的长条段(4a)的横截面呈圆形。

3.根据权利要求1或2所述的电喷下置油泵排油管安装结构,其特征在于,圆弧槽(2c)包括呈轴向布置的两侧壁,且长条段(4a)的上侧和下侧分别紧压在圆弧槽(2c)两侧壁上。

4.根据权利要求3所述的电喷下置油泵排油管安装结构,其特征在于,圆弧槽(2c)中部竖直成型有隔条(2d),隔条(2d)将圆弧槽(2c)分成沿圆筒体(2a)周向分布的两槽体,且弹性片(4)封闭端内侧能压在对应隔条(2d)上。

5.根据权利要求4所述的电喷下置油泵排油管安装结构,其特征在于,弹性片(4)封闭端为“凵”形结构。

6.根据权利要求1所述的电喷下置油泵排油管安装结构,其特征在于,进油端(1a)和圆筒体(2a)之间还设有用于周向限位进油端(1a)的限位结构。

7.根据权利要求6所述的电喷下置油泵排油管安装结构,其特征在于,限位结构包括开设在圆筒体(2a)底面上的条形槽(2e)和成型在进油端(1a)外壁上并与条形槽(2e)匹配的凸块(1b),条形槽(2e)长度沿圆筒体(2a)径向延伸,且条形槽(2e)两端均开口,上述的凸块(1b)插接在条形槽(2e)中。

8.根据权利要求6所述的电喷下置油泵排油管安装结构,其特征在于,限位结构包括竖直开设在圆筒体(2a)底面上的插孔和成型在进油端(1a)外壁上并与插孔匹配的限位柱,且限位柱插接在插孔中。

9.根据权利要求1所述的电喷下置油泵排油管安装结构,其特征在于,弹性片(4)为一体式结构。

10.根据权利要求9所述的电喷下置油泵排油管安装结构,其特征在于,弹性片(4)采用不锈钢材料或塑料材料制成。

技术总结

本技术提供了一种电喷下置油泵排油管安装结构,属于电喷领域。它解决了现有的安装结构安装不便的问题。本技术包括油泵主体和成型在油泵主体底部的圆筒体,圆筒体底部轴向开设有供排油管进油端插入的环形槽,进油端内侧面贴在环形槽内壁上,进油端外侧面为圆周面;圆筒体外侧面上开设有圆弧槽,圆弧槽连通环形槽,圆弧槽有两个且对称设置;环形槽内水平设有由弹性材料制成的弹性片,弹性片呈长环形且一端开口;弹性片由对称设置的两长条段组成,两长条段中部为与进油端外侧面匹配的圆弧部,两圆弧部分别抱紧在进油端两侧;弹性片两端分别通过两圆弧槽伸出环形槽,长条段两端均卡设对应圆弧槽中。本电喷下置油泵排油管安装结构便于安装。

技术研发人员:金力,金仁贵

受保护的技术使用者:浙江荣茂电器股份有限公司

技术研发日:20230313

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!