静涡盘和涡旋压缩机的制作方法

本技术涉及压缩机润滑,尤其涉及静涡盘和涡旋压缩机。

背景技术:

1、一般在高压腔结构涡旋压缩机中,为实现涡旋盘端板面的润滑,通常是在静涡盘端板面上设置环形的高压油槽,同时在动涡盘中设置润滑油引流通道,将在压差作用下通过曲轴供上来的润滑油导流到静涡盘端板上的高压油槽中,实现涡旋盘润滑。涡旋压缩机内部结构部件精度要求很高,各配合间隙极小,特别是动静盘端面是依靠油膜实现相对运动,如有异物(如焊接氧化皮、铁屑等)进入,会引起异常磨损,导致压缩机可靠性降低。

2、为防止异物进入压缩机内部,目前行业内多采用在吸气管和油池底部的泵油管处安装过滤网的方式,防止异物进入到供油通路,但受限于滤网产生阻力损失,滤网目数无法设计得太大,一般均在100目以下,其对应的网孔直径达到0.15mm以上,只能过滤体积较大的异物,但对于系统安装时焊接铜管过程产生的氧化皮之类的异物,无法完全阻挡。当过多氧化皮等异物通过供油通道进入到静涡盘高压油槽时,因高压油槽为近似密封空间,导致异物无法随润滑油流出,从而集聚在高压油槽中,并被挤压到动静涡盘端板面中,引起涡旋盘端板面异常磨损。

技术实现思路

1、本实用新型的主要目的是提出一种静涡盘和涡旋压缩机,旨在解决现有的涡旋压缩机的润滑油液中存在杂质异物时,容易造成涡旋盘端板的端面异常磨损的问题。

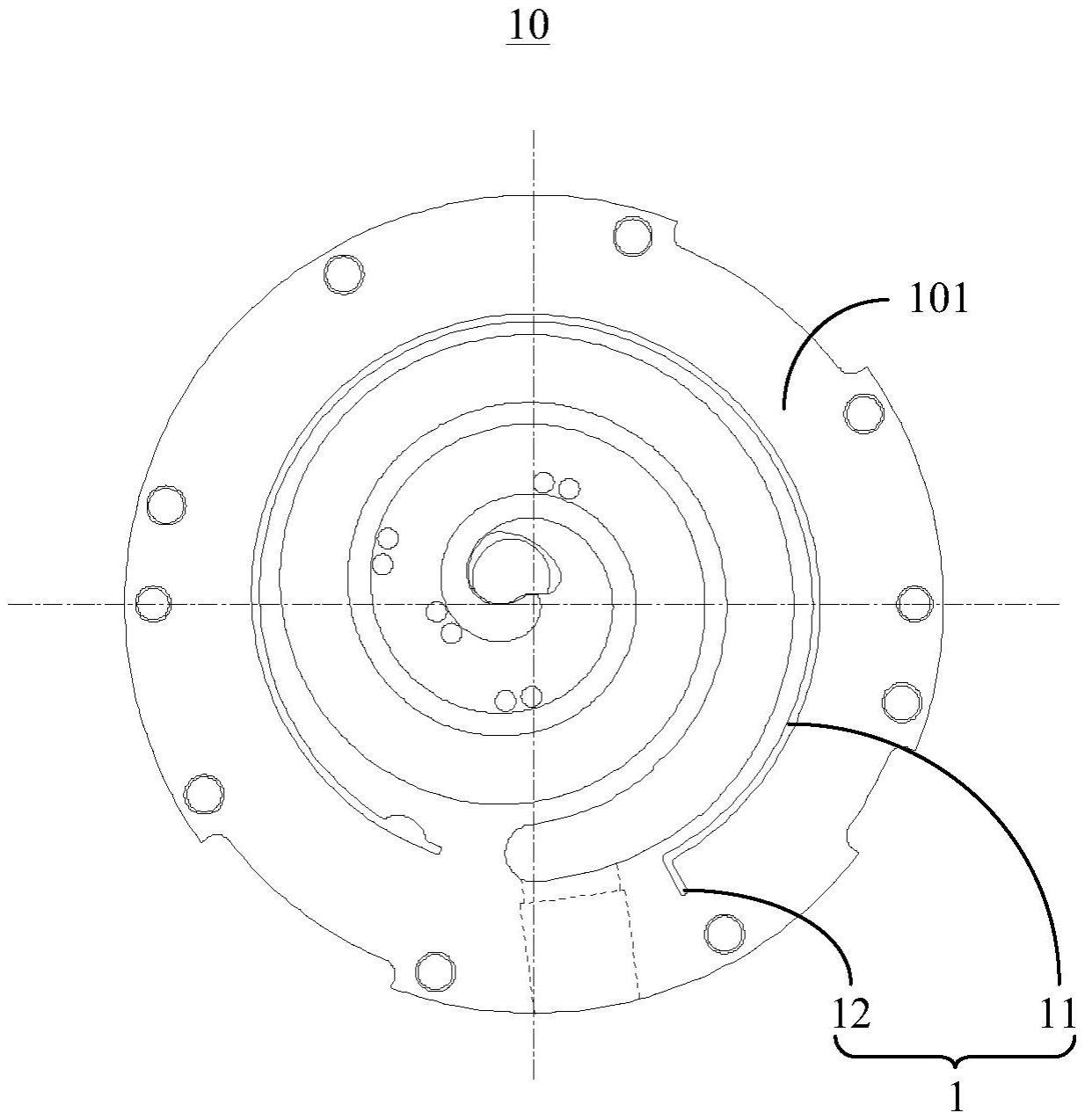

2、为实现上述目的,本实用新型提出的一种静涡盘,所述静涡盘的端板靠近涡旋齿的端面上凹设有油槽,所述油槽包括相互连通设置的导油槽段和连通槽段,所述导油槽段沿所述静涡盘的周向延伸设置,所述连通槽段贯穿所述导油槽段的一侧壁向外延伸。

3、可选地,所述导油槽段和所述连通槽段的截面相同设置。

4、可选地,所述油槽的截面为圆弧形、v形或者u形。

5、本实用新型还提供一种涡旋压缩机,所述涡旋压缩机包括:

6、壳体;

7、静涡盘,所述静涡盘固设于所述壳体内,所述静涡盘的端板靠近涡旋齿的端面上凹设有油槽;以及,

8、动涡盘,所述动涡盘设置有供油通道,且所述供油通道的出油口设于所述动涡盘的端板靠近所述静涡盘的端面,所述动涡盘相对于所述静涡盘可偏心转动地安装于所述壳体内,以在其活动行程中具有供油润滑位置和导流位置,在所述导流位置,所述动涡盘的端板与所述油槽的槽口至少部分错开设置,以使得所述油槽与所述涡旋压缩机的背压腔连通。

9、可选地,所述静涡盘包括上述的静涡盘,所述导油槽段在其周向上具有起始端和尾端,所述导油槽段的起始端用于在所述动涡盘处于所述供油润滑位置时与所述供油通道的出油口连通,所述导油槽段的尾端与所述连通槽段连通。

10、可选地,所述连通槽段沿所述静涡盘的径向延伸设置。

11、可选地,在所述导流位置,所述连通槽段至少部分相对所述动涡盘的端板露出。

12、可选地,所述油槽包括在其延伸方向上的多个槽段,所述多个槽段的槽宽差异设置。

13、可选地,所述动涡盘在其转动行程中还具有供油润滑位置,在所述供油润滑位置,所述动涡盘的端板盖设于所述油槽的槽口,且所述供油通道的出油口与所述油槽连通。

14、可选地,所述涡旋压缩机还包括设于所述供油通道的节流元件。

15、可选地,所述涡旋压缩机还包括与所述动涡盘围合形成所述背压腔的主机架,所述主机架位于所述静涡盘下方,所述主机架的上端部设有容纳槽,所述容纳槽与所述油槽对应设置。

16、可选地,所述容纳槽设置有多个,多个所述容纳槽沿所述主机架的周向间隔布设。

17、可选地,所述涡旋压缩机还包括曲轴,所述动涡盘通过所述曲轴转动安装于所述壳体;

18、所述曲轴上形成有进口、出口、以及连通所述进口和所述出口的输油通道,所述出口与所述供油通道的进油口连通。

19、可选地,所述动涡盘上设置有供所述曲轴插装的轴孔,所述轴孔的内壁上设置有所述供油通道的进油口;

20、所述曲轴靠近所述动涡盘的一端设置有所述出口。

21、可选地,所述曲轴上设置有多个出油孔,所述多个出油孔均与所述输油通道连通,一所述出油孔与所述供油通道的进油口连通;

22、所述多个出油孔形成所述出口。

23、本实用新型提供的技术方案中,在所述静涡盘的端板靠近涡旋齿的端面上凹设有所述油槽,所述导油槽段沿所述静涡盘的周向延伸设置,连通槽段贯穿所述导油槽段的一侧壁向外延伸,在动涡盘相对所述静涡盘偏心转动时,在动涡盘处于供油润滑位置时,动涡盘的端板盖设于所述导油槽段和所述连通槽段的槽口,且动涡盘上的供油通道的出油口与所述油槽连通,油液可以经所述油槽溢出并对涡旋盘端板面进行润滑,在动涡盘的端板活动至与所述连通槽段的槽口错开时,所述连通槽段与动涡盘的背压腔连通,杂质能够及时的从所述连通槽的槽口排出,在动涡盘旋转过程中,动涡盘上的供油通道的出油口与所述油槽能够周期性的连通实现供油润滑,且动涡盘的端板与所述连通槽段的槽口能够周期性的错开,从而实现杂质的及时排出,以解决现有的涡旋压缩机的润滑油液中存在杂质异物时,容易造成涡旋盘端板的端面异常磨损的问题。

技术特征:

1.一种静涡盘,其特征在于,所述静涡盘的端板靠近涡旋齿的端面上凹设有油槽,所述油槽包括相互连通设置的导油槽段和连通槽段,所述导油槽段沿所述静涡盘的周向延伸设置,所述连通槽段贯穿所述导油槽段的一侧壁向外延伸。

2.如权利要求1所述的静涡盘,其特征在于,所述导油槽段和所述连通槽段的截面相同设置。

3.如权利要求1所述的静涡盘,其特征在于,所述油槽的截面为圆弧形、v形或者u形。

4.一种涡旋压缩机,其特征在于,包括:

5.如权利要求4所述的涡旋压缩机,其特征在于,所述静涡盘包括如权利要求1至3中任意一项所述的静涡盘,所述导油槽段在其周向上具有起始端和尾端,所述导油槽段的起始端用于在所述动涡盘处于所述供油润滑位置时与所述供油通道的出油口连通,所述导油槽段的尾端与所述连通槽段连通。

6.如权利要求5所述的涡旋压缩机,其特征在于,所述连通槽段沿所述静涡盘的径向延伸设置。

7.如权利要求5所述的涡旋压缩机,其特征在于,在所述导流位置,所述连通槽段至少部分相对所述动涡盘的端板露出。

8.如权利要求4所述的涡旋压缩机,其特征在于,所述油槽包括在其延伸方向上的多个槽段,所述多个槽段的槽宽差异设置。

9.如权利要求4所述的涡旋压缩机,其特征在于,所述动涡盘在其转动行程中还具有供油润滑位置,在所述供油润滑位置,所述动涡盘的端板盖设于所述油槽的槽口,且所述供油通道的出油口与所述油槽连通。

10.如权利要求4所述的涡旋压缩机,其特征在于,所述涡旋压缩机还包括设于所述供油通道的节流元件。

11.如权利要求4所述的涡旋压缩机,其特征在于,所述涡旋压缩机还包括与所述动涡盘围合形成所述背压腔的主机架,所述主机架位于所述静涡盘下方,所述主机架的上端部设有容纳槽,所述容纳槽与所述油槽对应设置。

12.如权利要求11所述的涡旋压缩机,其特征在于,所述容纳槽设置有多个,多个所述容纳槽沿所述主机架的周向间隔布设。

13.如权利要求4所述的涡旋压缩机,其特征在于,所述涡旋压缩机还包括曲轴,所述动涡盘通过所述曲轴转动安装于所述壳体;

14.如权利要求13所述的涡旋压缩机,其特征在于,所述动涡盘上设置有供所述曲轴插装的轴孔,所述轴孔的内壁上设置有所述供油通道的进油口;

15.如权利要求13所述的涡旋压缩机,其特征在于,所述曲轴上设置有多个出油孔,所述多个出油孔均与所述输油通道连通,一所述出油孔与所述供油通道的进油口连通;

技术总结

本技术公开一种静涡盘和涡旋压缩机,所述静涡盘的端板靠近涡旋齿的端面上凹设有油槽,所述油槽包括相互连通设置的导油槽段和连通槽段,所述导油槽段沿所述静涡盘的周向延伸设置,所述连通槽段贯穿所述导油槽段的一侧壁向外延伸。在动涡盘旋转过程中,在动涡盘处于供油润滑位置时,动涡盘的端板盖设于所述导油槽段和所述连通槽段的槽口,且动涡盘上的供油通道的出油口与所述油槽连通,实现供油润滑,在动涡盘的端板活动至与所述连通槽段的槽口错开时,所述连通槽段与动涡盘的背压腔连通,杂质能够及时的从所述连通槽的槽口排出,以解决现有的涡旋压缩机的润滑油液中存在杂质异物时,容易造成涡旋盘端板的端面异常磨损的问题。

技术研发人员:李烈沛,梁卫恒,张康

受保护的技术使用者:广东美的环境科技有限公司

技术研发日:20230321

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!