一种带有耐腐蚀套的压裂泵用泵头体的制作方法

本技术属于压裂泵,具体为一种带有耐腐蚀套的压裂泵用泵头体。

背景技术:

1、着常规油气及非常规油气的大力开采,水力压裂技术不断往高压力、大排量、大砂量、大酸量、长时间连续施工方向发展,压裂泵泵头体作为承压元件,在工作时需承受交变超高压载荷,现有的泵头体直接与由于压裂液携砂量高且含有酸液,加上施工排量大,对压裂液输送用的压裂泵及其泵头体的耐磨耐腐蚀提出了很高的要求。

2、传统的泵头体所设计的泵头体直接和活塞进行接触性的摩擦,仅靠润滑脂润滑在长时间连续施工中活塞会对使内部的腔体造成冲蚀,导致泵头体与活塞接触部分产生小裂纹,使其密封不良,造成压力不足无法使用,降低压裂泵的性能和使用寿命的技术问题。

3、基于上述,将压裂泵的动力端与柱塞连接后,通常采用螺栓将压裂泵与泵头体进行组装,柱塞则推入泵头体的内部腔体中,由于安装误差或压裂泵在工作的过程中,仅依靠螺栓固定使压裂泵和泵头体产生抖动会导致压裂泵与泵头体的连接处出现错位情况,导致柱塞与泵头体的内部腔体不同轴心,从而导致柱塞与泵头体的内腔之间发生偏磨,甚至导致柱塞的断裂,影响压裂泵正常工作的同时增加维护成本。

技术实现思路

1、为了克服上述缺陷,本实用新型提供了一种带有耐腐蚀套的压裂泵用泵头体,解决了传统的泵头体所设计的泵头体直接和活塞进行接触性的摩擦,仅靠润滑脂润滑在长时间连续施工中活塞会对使内部的腔体造成冲蚀,采用螺栓将压裂泵与泵头体进行组装,柱塞则推入泵头体的内部腔体中,由于安装误差或压裂泵在工作的过程中,导致柱塞与泵头体的内部腔体不同轴心,从而导致柱塞与泵头体的内腔之间发生偏磨,甚至导致柱塞的断裂的问题。

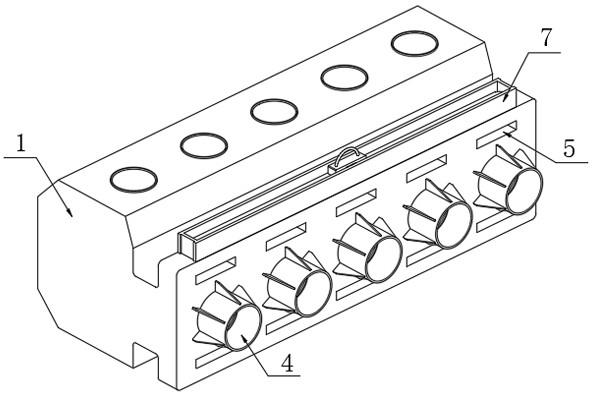

2、为实现上述目的,本实用新型提供如下技术方案:一种带有耐腐蚀套的压裂泵用泵头体,包括泵头体机构,所述泵头体机构一侧的孔口内设有大耐蚀套,所述泵头体机构另一侧和顶部的孔口内均设有小耐蚀套,所述泵头体机构一侧靠近大耐蚀套的位置安装有防护组件,所述泵头体机构的一侧开设有五组安装孔,且每组安装孔的数量为两个,所述防护组件位于相对的两个安装孔之间,上方安装孔内设有限位组件,所述限位组件的顶部连接有调节组件,所述调节组件设置在支撑框内部,所述支撑框与泵头体机构的相固定。

3、作为本实用新型的进一步方案:所述泵头体机构采用合金结构钢30crni3mov材质锻造,所述泵头体机构的孔口均采用倒角,所述大耐蚀套和小耐蚀套均采用合金结构钢42crmo锻造。

4、作为本实用新型的进一步方案:所述泵头体机构内部安装大耐蚀套和小耐蚀套的位置设有凸台,所述大耐蚀套和小耐蚀套朝向外端均设有60度倒角。

5、作为本实用新型的进一步方案:所述泵头体机构的孔口表面添加碳化钛,采用激光熔覆工艺使其形成激光熔覆层,所述大耐蚀套和小耐蚀套均采用冷装工艺装入泵头体机构的孔口内。

6、作为本实用新型的进一步方案:所述防护组件包括防护外套,所述防护外套外通过若干个支撑板与泵头体机构相固定,所述防护外套与大耐蚀套同轴心设置。

7、作为本实用新型的进一步方案:所述限位组件包括连接板,所述连接板的底部固定连接有五个卡板,所述卡板贯穿上方安装孔内,且卡板的底部为圆弧形设计,所述连接板的底部通过四个弹簧与泵头体机构相固定。

8、作为本实用新型的进一步方案:所述调节组件包括轴承,所述轴承卡接在连接板上,所述轴承内套接有连接轴,所述连接轴的顶端固定连接有限位板,所述限位板的顶部设有拉手,所述限位板底部的两侧均开设有嵌入槽。

9、与现有技术相比,本实用新型的有益效果在于:

10、1、该带有耐腐蚀套的压裂泵用泵头体,通过设置安装孔将压裂泵与泵头体机构进行连接,压裂泵上的导向板卡入安装孔内,随着压裂泵持续靠近泵头体机构,导向板则推动卡板向上移动,当压裂泵不再移动时,通过弹簧收缩使连接板向下移动,连接板则带动五个卡板向下移动,卡板则卡入导向板上预留的卡槽内,即可将压裂泵与泵头体机构进行组装,由于弹簧能够持续给与连接板一个向下的力,使卡板能够稳定嵌入导向板上预留的卡槽中,提高安装稳定性的同时,给安装工作带来便利,使压裂泵和泵头体机构不会因抖动导致连接处错位情况,保证柱塞与泵头体机构的内部孔口同轴心,提高压裂泵工作稳定性的同时降低维护成本。

11、2、该带有耐腐蚀套的压裂泵用泵头体,通过泵头体机构的孔口均采用倒角,方便对柱塞进行装配,且泵头体机构内部安装大耐蚀套和小耐蚀套的位置设有凸台,能够对小耐蚀套和大耐蚀套轴向定位,大耐蚀套和小耐蚀套均采用冷装工艺装入泵头体机构的孔口内,使其柱塞与大耐蚀套和小耐蚀套摩擦而不与泵头体机构接触,在进行压裂作业时,柱塞与大耐蚀套和小耐蚀套摩擦,而不与泵头体机构产生摩擦,只对大耐蚀套和小耐蚀套产生冲击磨损,且有利于延长泵头体机构寿命,后期维护仅需更换大耐蚀套和小耐蚀套即可,无需更换泵头体机构,大大减少了制造成本。

12、3、该带有耐腐蚀套的压裂泵用泵头体,通过设置安装孔实现泵头体机构与压裂泵之间的限位作用,提高安装稳定性,在将压裂泵与泵头体机构拆解时,向上拉动拉手,拉手带动限位板向上移动,使限位板通过连接轴和轴承带动连接板和五个卡板向上移动,使卡板脱离压裂泵上的导向板,再旋转拉手,使限位板旋转90度,其次缓缓松开拉手,通过弹簧的拉力作用,使限位板底部的两个嵌入槽卡在支撑框上,实现对卡板定位的目的,其次抽出压裂泵即可,操作便捷,摒弃传统转动螺栓的操作方式,减轻拆装工作的负担。

技术特征:

1.一种带有耐腐蚀套的压裂泵用泵头体,包括泵头体机构(1),其特征在于:所述泵头体机构(1)一侧的孔口内设有大耐蚀套(2),所述泵头体机构(1)另一侧和顶部的孔口内均设有小耐蚀套(3),所述泵头体机构(1)一侧靠近大耐蚀套(2)的位置安装有防护组件(4),所述泵头体机构(1)的一侧开设有五组安装孔(5),且每组安装孔(5)的数量为两个,所述防护组件(4)位于相对的两个安装孔(5)之间,上方安装孔(5)内设有限位组件(6),所述限位组件(6)的顶部连接有调节组件(8),所述调节组件(8)设置在支撑框(7)内部,所述支撑框(7)与泵头体机构(1)的相固定。

2.根据权利要求1所述的一种带有耐腐蚀套的压裂泵用泵头体,其特征在于:所述泵头体机构(1)采用合金结构钢30crni3mov材质锻造,所述泵头体机构(1)的孔口均采用倒角,所述大耐蚀套(2)和小耐蚀套(3)均采用合金结构钢42crmo锻造。

3.根据权利要求1所述的一种带有耐腐蚀套的压裂泵用泵头体,其特征在于:所述泵头体机构(1)内部安装大耐蚀套(2)和小耐蚀套(3)的位置设有凸台,所述大耐蚀套(2)和小耐蚀套(3)朝向外端均设有60度倒角。

4.根据权利要求1所述的一种带有耐腐蚀套的压裂泵用泵头体,其特征在于:所述泵头体机构(1)的孔口表面添加碳化钛,采用激光熔覆工艺使其形成激光熔覆层,所述大耐蚀套(2)和小耐蚀套(3)均采用冷装工艺装入泵头体机构(1)的孔口内。

5.根据权利要求1所述的一种带有耐腐蚀套的压裂泵用泵头体,其特征在于:所述防护组件(4)包括防护外套(401),所述防护外套(401)外通过若干个支撑板(402)与泵头体机构(1)相固定,所述防护外套(401)与大耐蚀套(2)同轴心设置。

6.根据权利要求1所述的一种带有耐腐蚀套的压裂泵用泵头体,其特征在于:所述限位组件(6)包括连接板(601),所述连接板(601)的底部固定连接有五个卡板(602),所述卡板(602)贯穿上方安装孔(5)内,且卡板(602)的底部为圆弧形设计,所述连接板(601)的底部通过四个弹簧(603)与泵头体机构(1)相固定。

7.根据权利要求6所述的一种带有耐腐蚀套的压裂泵用泵头体,其特征在于:所述调节组件(8)包括轴承(803),所述轴承(803)卡接在连接板(601)上,所述轴承(803)内套接有连接轴(802),所述连接轴(802)的顶端固定连接有限位板(801),所述限位板(801)的顶部设有拉手(804),所述限位板(801)底部的两侧均开设有嵌入槽(805)。

技术总结

本技术公开了一种带有耐腐蚀套的压裂泵用泵头体,属于压裂泵技术领域,通过弹簧收缩使连接板向下移动,卡板则卡入导向板上预留的卡槽内,即可将压裂泵与泵头体机构进行组装,由于弹簧能够持续给与连接板一个向下的力,使卡板能够稳定嵌入导向板上预留的卡槽中,提高安装稳定性的同时,给安装工作带来便利,使压裂泵和泵头体机构不会因抖动导致连接处错位情况,提高压裂泵工作稳定性,在进行压裂作业时,柱塞与大耐蚀套和小耐蚀套摩擦,而不与泵头体机构产生摩擦,只对大耐蚀套和小耐蚀套产生冲击磨损,且有利于延长泵头体机构寿命,后期维护仅需更换大耐蚀套和小耐蚀套即可,无需更换泵头体机构,大大减少了制造成本。

技术研发人员:张传祥,韩国瑞,杨俊,许新波,商晓磊,单海丹,张金忠

受保护的技术使用者:山东宏丰智能装备有限公司

技术研发日:20230425

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!