一种双螺杆供料泵的制作方法

本技术涉及液体输送机械,具体涉及一种双螺杆供料泵。

背景技术:

1、单螺杆泵属于转子式容积泵,它是依靠螺杆与衬套相互啮合在吸入腔和排出腔产生容积变化来输送液体的。它是一种内啮合的密闭式螺杆泵,主要工作部件由具有双头螺旋空腔的衬套(定子)和在定子腔内与其啮合的单头螺旋螺杆组成。当输入轴通过万向节驱动转子绕定子中心作行星回转时,定子和转子副就连续地啮合形成密封腔,这些密封腔容积不变地作匀速轴向运动,把输送介质从吸入端经定子转子副输送至压出端,吸入密闭腔内的介质流过定子而不被搅动和破坏。在螺杆与定子配合过程中定子内的管道压力随着螺杆的周向转动呈周期性变化,因而输送液体过程中,液体在定子的管道内的压力分布不均匀,导致液体经过定子内的管道时呈周期性波动,压力波动不均匀易导致出料的均匀性较差,影响后工序的恒定供料,通常通过设置多个单螺杆泵,使多个单螺杆泵的流量压力波动在周期上相互抵消实现恒定供料。

2、现有的双螺杆供料泵,通过设置两个处于初始状态的单螺杆泵之间存在固定相位差以便同步转动时内部的液体压力在周期上形成互补,使得两个单螺杆泵同步转动时相互间的管道压力在周期上互抵消,然而在安装时难以调整两个单螺杆泵之间在初始状态时具有预置相位差,安装精度较差,影响恒定供料。

技术实现思路

1、本实用新型提供了一种双螺杆供料泵,解决了现有的双螺杆供料泵,在安装时难以调整两个单螺杆泵之间在初始状态时具有预置相位差,安装精度较差,影响恒定供料的技术问题。

2、有鉴于此,本实用新型提供了一种双螺杆供料泵,包括两个平行设置的第一螺杆泵和第二螺杆泵;

3、所述第一螺杆泵和所述第二螺杆泵内均设有定位结构,定位结构适于使处于初始状态的所述第一螺杆泵和所述第二螺杆泵之间具有预置相位差;

4、所述第一螺杆泵和所述第二螺杆泵均驱动连接有驱动组件,所述驱动组件适于驱动所述第一螺杆泵和所述第二螺杆泵同步转动。

5、可选地,所述第一螺杆泵和所述第二螺杆泵均包括外壳、定子和转子;所述转子的一端与所述驱动组件驱动连接,另一端伸入所述定子的内腔,适于在所述定子内转动输送物料;所述定子穿设在所述外壳内。

6、可选地,所述定位结构包括第一定位键,所述第一定位键设置在所述定子的周侧,所述外壳的内侧凹设有与所述第一定位键对应的第一定位槽;两个所述第一定位键在周向上间隔预置角度设置,两个所述转子均以相同的角度设置在所述定子内;

7、或,所述定位结构包括第一定位键,所述第一定位键设置在所述外壳的内侧,所述定子的周侧凹设有与所述第一定位键对应的第一定位槽;两个所述第一定位槽在周向上间隔预置角度设置,两个所述转子均以相同的角度设置在所述定子内。

8、可选地,所述驱动组件包括伺服电机和减速机,所述伺服电机的输出端与所述减速机的输入端驱动连接,所述减速机设有两个输出轴,两个所述输出轴分别通过连杆与两个所述转子驱动连接。

9、可选地,所述定位结构包括第二定位键,所述第二定位键设置在所述连杆与所述转子连接的一端周侧,所述转子内对应所述第二定位键设有第二定位槽;两个所述第二定位键在周向上间隔预置角度设置,两个所述定子以相同的角度设置在所述外壳内;

10、或,所述定位结构包括第二定位键,所述第二定位键设置所述转子与连杆连接的一端内,所述连杆与所述转子连接的一端周侧对应所述第二定位键设有第二定位槽;两个所述第二定位槽在周向上间隔预置角度设置,两个所述定子以相同的角度设置在所述外壳内。

11、可选地,所述输出轴通过联轴器与所述连杆驱动连接;所述联轴器的一端与所述输出轴连接,另一端与所述连杆连接。

12、可选地,所述定位结构包括第三定位键,所述第三定位键设置所述输出轴的周侧,所述联轴器内对应所述第三定位键设有第三定位槽;两个所述第三定位键在周向上间隔预置角度设置,两个所述定子以相同的角度设置在所述外壳内;

13、或,所述定位结构包括第三定位键,所述第三定位键设置所述联轴器内,所述输出轴的周侧对应所述第三定位键设有第三定位槽;两个所述第三定位槽在周向上间隔预置角度设置,两个所述定子以相同的角度设置在所述外壳内。

14、可选地,所述定位结构包括第四定位键,所述第四定位键设置在所述连杆与所述联轴器连接的一端周侧,所述联轴器内对应所述第四定位键设有第四定位槽;两个所述第四定位键在周向上间隔预置角度设置,两个所述定子以相同的角度设置在所述外壳内;

15、或,所述定位结构包括第四定位键,所述第四定位键设置在所述联轴器与所述连杆连接的一端内,所述连杆与所述联轴器连接的一端周侧对应所述第四定位键设有第四定位槽;两个所述第四定位槽在周向上间隔预置角度设置,两个所述定子以相同的角度设置在所述外壳内。

16、可选地,所述第一螺杆泵和所述第二螺杆泵均还包括料筒,所述料筒套设在所述连杆的外周;

17、两个所述料筒通过第一三通管均连接有进料管,所述两个所述定子远离所述连杆的一端通过第二三通管均连接有出料管;

18、和/或,所述减速机包括壳体和设置在所述壳体内的两个齿轮组;两个所齿轮组互相啮合分别连接一个所述输出轴;所述伺服电机设置在所述壳体上且输出端与其中一个齿轮组驱动连接。

19、可选地,所述预置相位差为90度或者270度;

20、和/或,还包括底板,所述第一螺杆泵和所述第二螺杆泵设置在所述底板上。

21、本实用新型技术方案,具有如下优点:

22、本实用新型通过在第一螺杆泵和第二螺杆泵内设置定位结构,使得第一螺杆泵和第二螺杆泵安装后在初始状态具有预置相位差,在处于初始状态的第一螺杆泵和第二螺杆泵具有固定相位差的条件下,当驱动第一螺杆泵和第二螺杆泵同步转动时,第一螺杆泵和第二螺杆泵始终保持该相位差,调整处于初始状态的第一螺杆泵的液体压力波峰和第二螺杆泵的液体压力波谷相对应,在同步转动过程中第一螺杆泵和第二螺杆泵内部的流量呈周期性互补,保持恒定,通过定位结构便于调整第一螺杆泵和第二螺杆泵处于初始状态的相位差,提高了第一螺杆泵和第二螺杆泵的安装精度,保证恒定供料。

技术特征:

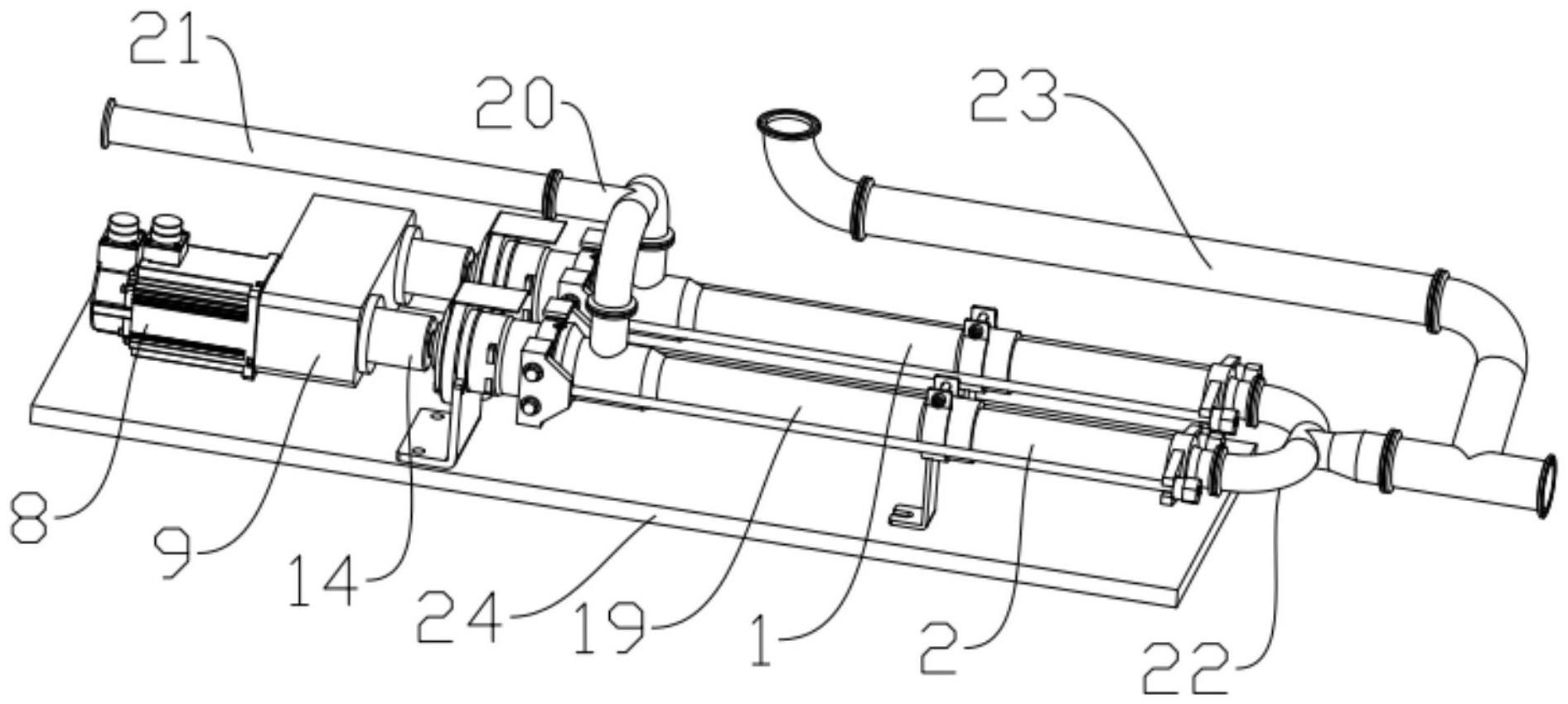

1.一种双螺杆供料泵,其特征在于,包括两个平行设置的第一螺杆泵(1)和第二螺杆泵(2);

2.根据权利要求1所述的双螺杆供料泵,其特征在于,所述第一螺杆泵(1)和所述第二螺杆泵(2)均包括外壳(3)、定子(4)和转子(5);所述转子(5)的一端与所述驱动组件驱动连接,另一端伸入所述定子(4)的内腔,适于在所述定子(4)内转动输送物料;所述定子(4)穿设在所述外壳(3)内。

3.根据权利要求2所述的双螺杆供料泵,其特征在于,所述定位结构包括第一定位键(6),所述第一定位键(6)设置在所述定子(4)的周侧,所述外壳(3)的内侧凹设有与所述第一定位键(6)对应的第一定位槽(7);两个所述第一定位键(6)在周向上间隔预置角度设置,两个所述转子(5)均以相同的角度设置在所述定子(4)内;

4.根据权利要求2所述的双螺杆供料泵,其特征在于,所述驱动组件包括伺服电机(8)和减速机(9),所述伺服电机(8)的输出端与所述减速机(9)的输入端驱动连接,所述减速机(9)设有两个输出轴(10),两个所述输出轴(10)分别通过连杆(11)与两个所述转子(5)驱动连接。

5.根据权利要求4所述的双螺杆供料泵,其特征在于,所述定位结构包括第二定位键(12),所述第二定位键(12)设置在所述连杆(11)与所述转子(5)连接的一端周侧,所述转子(5)内对应所述第二定位键(12)设有第二定位槽(13);两个所述第二定位键(12)在周向上间隔预置角度设置,两个所述定子(4)以相同的角度设置在所述外壳(3)内;

6.根据权利要求4所述的双螺杆供料泵,其特征在于,所述输出轴(10)通过联轴器(14)与所述连杆(11)驱动连接;所述联轴器(14)的一端与所述输出轴(10)连接,另一端与所述连杆(11)连接。

7.根据权利要求6所述的双螺杆供料泵,其特征在于,所述定位结构包括第三定位键(15),所述第三定位键(15)设置所述输出轴(10)的周侧,所述联轴器(14)内对应所述第三定位键(15)设有第三定位槽(16);两个所述第三定位键(15)在周向上间隔预置角度设置,两个所述定子(4)以相同的角度设置在所述外壳(3)内;

8.根据权利要求6所述的双螺杆供料泵,其特征在于,所述定位结构包括第四定位键(17),所述第四定位键(17)设置在所述连杆(11)与所述联轴器(14)连接的一端周侧,所述联轴器(14)内对应所述第四定位键(17)设有第四定位槽(18);两个所述第四定位键(17)在周向上间隔预置角度设置,两个所述定子(4)以相同的角度设置在所述外壳(3)内;

9.根据权利要求4所述的双螺杆供料泵,其特征在于,所述第一螺杆泵(1)和所述第二螺杆泵(2)均还包括料筒(19),所述料筒(19)套设在所述连杆(11)的外周;

10.根据权利要求1-9任一所述的双螺杆供料泵,其特征在于,所述预置相位差为90度或者270度;

技术总结

本技术涉及液体输送机械技术领域,具体涉及一种双螺杆供料泵,包括两个平行设置的第一螺杆泵和第二螺杆泵;第一螺杆泵和第二螺杆泵内均设有定位结构,定位结构适于使处于初始状态的第一螺杆泵和第二螺杆泵之间具有预置相位差;第一螺杆泵和第二螺杆泵均驱动连接有驱动组件,驱动组件适于驱动第一螺杆泵和第二螺杆泵同步转动。解决了现有的双螺杆供料泵,在安装时难以调整两个单螺杆泵之间在初始状态时具有预置相位差,安装精度较差,影响恒定供料的技术问题。

技术研发人员:杨香武,占海洋,邓俊,彭建林

受保护的技术使用者:深圳市曼恩斯特科技股份有限公司

技术研发日:20230512

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!