一种双液压油缸同步动作系统的制作方法

本技术涉及双液压油缸同步动作,具体涉及一种双液压油缸同步动作系统。

背景技术:

1、如今,在很多设计中,需要多个液压油缸同时以相同的速度伸出或缩回,也即使液压油缸同步动作。液压油缸的同步方式有很多种,以串联油缸同步为例,串联油缸同步是使一个油缸的出油作为下一个油缸的进油。然而,两个油缸连通的油路是不参与液压系统的循环的,由于油缸重复动作,油缸会出现泄漏,因此会产生累积误差,影响液压油缸的同步。

技术实现思路

1、因此,本实用新型要解决现有技术中油缸制造精度有限,且油缸重复动作会产生累积误差,影响液压油缸的同步的问题,从而提供一种双液压油缸同步动作系统。

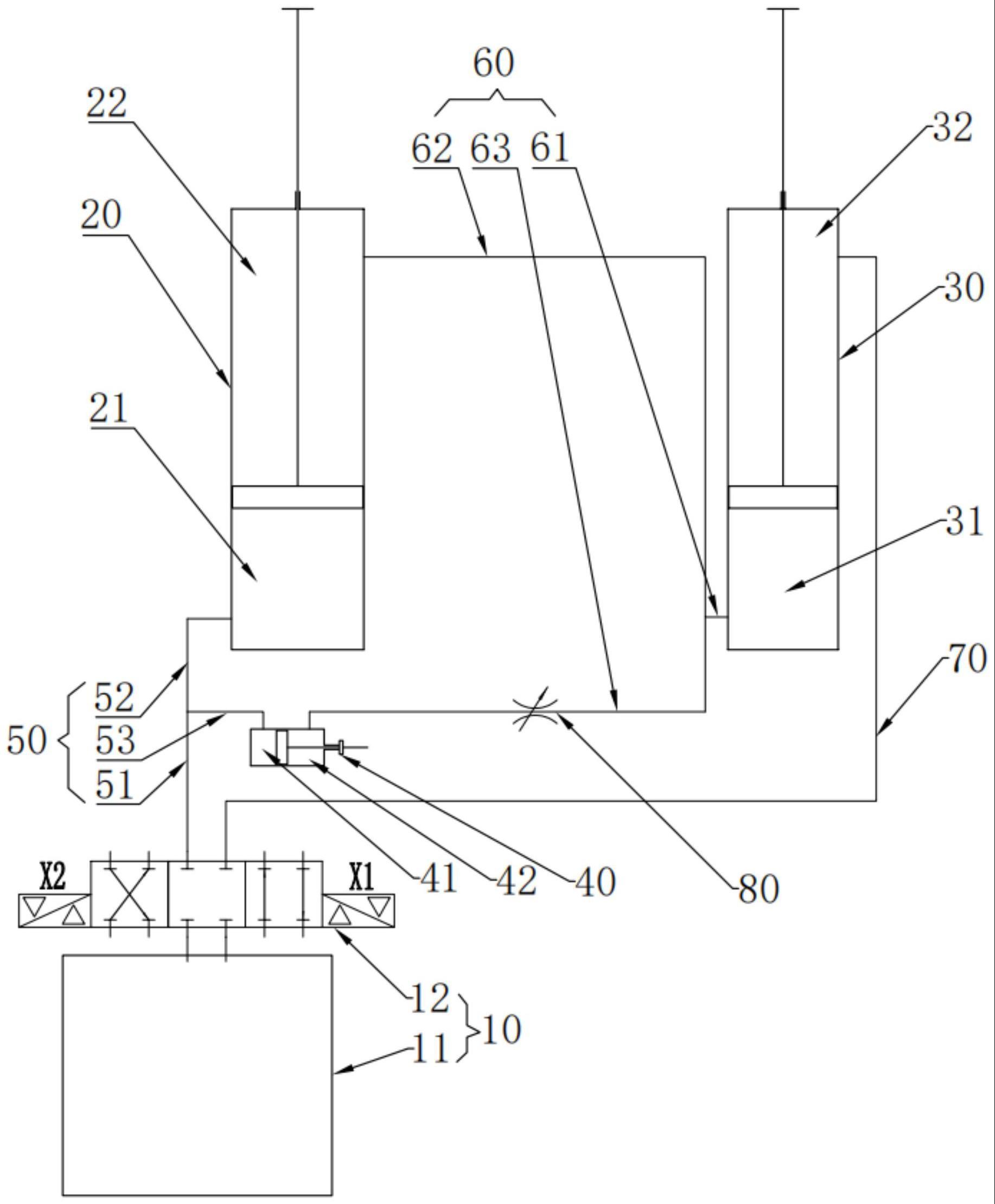

2、为了解决上述问题,本实用新型提供了一种双液压油缸同步动作系统,包括油液供排组件、第一油缸、第二油缸和调节油缸,所述第一油缸内分隔形成有第一油腔和第二油腔;所述第二油缸内分隔形成有第三油腔和第四油腔;所述调节油缸内分隔形成有第五油腔和第六油腔;所述油液供排组件通过第一管路与所述第一油腔和所述第五油腔相连通,所述第二油腔和所述第六油腔通过第二管路与所述第三油腔相连通,所述第四油腔通过第三管路与所述油液供排组件相连通。

3、可选地,所述第三油腔的容积不大于所述第二油腔的容积与所述第六油腔的容积之和。

4、可选地,所述调节油缸的杆腔直径比值与所述第一油缸的杆腔直径比值相等。

5、可选地,所述第一管路包括第一总路、第一分路和第二分路,所述第一总路的一端与所述油液供排组件连通,所述第一总路的另一端同时连通所述第一分路的一端和所述第二分路的一端,所述第一分路的另一端连通所述第一油腔,所述第二分路的另一端连通所述第五油腔。

6、可选地,所述第二管路包括第二总路、第三分路和第四分路,所述第二总路的一端与所述第三油腔连通,所述第二总路的另一端同时连通所述第三分路的一端和所述第四分路的一端,所述第三分路的另一端连通所述第二油腔,所述第四分路的另一端连通所述第六油腔。

7、可选地,所述油液供排组件包括油箱和换向阀,所述油箱通过所述换向阀与所述第一管路和所述第三管路连通。

8、可选地,所述换向阀具有第一工作油口、第二工作油口、进油口和回油口,所述第一工作油口与所述第一管路连通,所述第二工作油口与所述第三管路连通,所述进油口和所述回油口均与所述油箱连通,所述换向阀具有连通所述进油口和所述第一工作油口、连通所述第二工作油口和所述回油口的第一工作位置,以及连通所述进油口和所述第二工作油口、连通所述第一工作油口和所述回油口的第二工作位置。

9、可选地,所述换向阀为三位四通换向阀。

10、可选地,所述双液压油缸同步动作系统还包括调速阀,所述调速阀串联于所述第四分路上;和/或,所述调速阀串联于所述第二分路上。

11、可选地,所述第一油腔为所述第一油缸的无杆腔,所述第二油腔为所述第一油缸的有杆腔;和/或,所述第三油腔为所述第二油缸的无杆腔,所述第四油腔为所述第二油缸的有杆腔;和/或,所述第五油腔为所述调节油缸的无杆腔,所述第六油腔为所述调节油缸的有杆腔。

12、本实用新型具有以下优点:

13、1.本实用新型提供的一种双液压油缸同步动作系统,通过设置调节油缸,当第二油腔向第三油腔供油量不足时,通过第六油腔补充液压油到第三油腔,使第一油缸和第二油缸同步动作;当第三油腔向第二油腔供油量多时,多出的液压油流入到第六油腔内贮存,使第一油缸和第二油缸同步动作,通过调节油缸消除系统内产生的累计误差,结构简单,无复杂监测、反馈、感应等设置,功能实用,成本低,无需人工频繁操作。

14、2.本实用新型提供的一种双液压油缸同步动作系统,通过使调节油缸的杆腔直径比值与第一油缸的杆腔直径比值相等,保证了调节油缸与第一油缸的输出油压相等。

15、3.本实用新型提供的一种双液压油缸同步动作系统,通过调整调速阀,改变第四分路中的流量,控制调节油缸的作动时间,也即控制油路中液压油的流速,以此调节第二油缸的作动时间,最终实现双油缸同时动作到位。

技术特征:

1.一种双液压油缸同步动作系统,其特征在于,包括:

2.根据权利要求1所述的双液压油缸同步动作系统,其特征在于,所述第三油腔(31)的容积不大于所述第二油腔(22)的容积与所述第六油腔(42)的容积之和。

3.根据权利要求1或2所述的双液压油缸同步动作系统,其特征在于,所述调节油缸(40)的杆腔直径比值与所述第一油缸(20)的杆腔直径比值相等。

4.根据权利要求1或2所述的双液压油缸同步动作系统,其特征在于,所述第一管路(50)包括第一总路(51)、第一分路(52)和第二分路(53),所述第一总路(51)的一端与所述油液供排组件(10)连通,所述第一总路(51)的另一端同时连通所述第一分路(52)的一端和所述第二分路(53)的一端,所述第一分路(52)的另一端连通所述第一油腔(21),所述第二分路(53)的另一端连通所述第五油腔(41)。

5.根据权利要求4所述的双液压油缸同步动作系统,其特征在于,所述第二管路(60)包括第二总路(61)、第三分路(62)和第四分路(63),所述第二总路(61)的一端与所述第三油腔(31)连通,所述第二总路(61)的另一端同时连通所述第三分路(62)的一端和所述第四分路(63)的一端,所述第三分路(62)的另一端连通所述第二油腔(22),所述第四分路(63)的另一端连通所述第六油腔(42)。

6.根据权利要求1或2所述的双液压油缸同步动作系统,其特征在于,所述油液供排组件(10)包括油箱(11)和换向阀(12),所述油箱(11)通过所述换向阀(12)与所述第一管路(50)和所述第三管路(70)连通。

7.根据权利要求6所述的双液压油缸同步动作系统,其特征在于,所述换向阀(12)具有第一工作油口(121)、第二工作油口(122)、进油口(123)和回油口(124),所述第一工作油口(121)与所述第一管路(50)连通,所述第二工作油口(122)与所述第三管路(70)连通,所述进油口(123)和所述回油口(124)均与所述油箱(11)连通,所述换向阀(12)具有连通所述进油口(123)和所述第一工作油口(121)、连通所述第二工作油口(122)和所述回油口(124)的第一工作位置,以及连通所述进油口(123)和所述第二工作油口(122)、连通所述第一工作油口(121)和所述回油口(124)的第二工作位置。

8.根据权利要求6所述的双液压油缸同步动作系统,其特征在于,所述换向阀(12)为三位四通换向阀。

9.根据权利要求5所述的双液压油缸同步动作系统,其特征在于,所述双液压油缸同步动作系统还包括调速阀(80),所述调速阀(80)串联于所述第四分路(63)上;和/或,所述调速阀(80)串联于所述第二分路(53)上。

10.根据权利要求1或2所述的双液压油缸同步动作系统,其特征在于,所述第一油腔(21)为所述第一油缸(20)的无杆腔,所述第二油腔(22)为所述第一油缸(20)的有杆腔;和/或,所述第三油腔(31)为所述第二油缸(30)的无杆腔,所述第四油腔(32)为所述第二油缸(30)的有杆腔;和/或,所述第五油腔(41)为所述调节油缸(40)的无杆腔,所述第六油腔(42)为所述调节油缸(40)的有杆腔。

技术总结

本技术提供一种双液压油缸同步动作系统,属于双液压油缸同步动作技术领域,包括油液供排组件、第一油缸、第二油缸和调节油缸,所述第一油缸内分隔形成有第一油腔和第二油腔;所述第二油缸内分隔形成有第三油腔和第四油腔;所述调节油缸内分隔形成有第五油腔和第六油腔;所述油液供排组件通过第一管路与所述第一油腔和所述第五油腔相连通,所述第二油腔和所述第六油腔通过第二管路与所述第三油腔相连通,所述第四油腔通过第三管路与所述油液供排组件相连通。本技术提供的一种双液压油缸同步动作系统,通过调节油缸消除系统内产生的累计误差,结构简单,无复杂监测、反馈、感应等设置,功能实用,成本低,无需人工频繁操作。

技术研发人员:余垒,吴森民,张轶,唐进

受保护的技术使用者:湖南宏工智能科技有限公司

技术研发日:20230519

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!