一种自平衡泵油机构及压缩机的制作方法

本技术属于压缩机,涉及一种自平衡泵油机构及压缩机。

背景技术:

1、目前压缩机的泵油机构,其一种结构形式是吸油管旋转时,吸油管芯被约束静止,二者之间相对旋转实现泵油。但是,约束吸油管芯的结构在加工误差或装配误差较大时,吸油管芯会摩擦接触吸油管,二者之间摩擦导致吸油管芯被磨损严重且发出异常声音。为了规避加工误差或装配误差较大的问题,现有技术中也有采用线接触的方式约束并支撑吸油管芯,具体是在吸油管芯的端部开设定位孔,悬挂弹簧穿过定位孔。线接触的方式,对吸油管芯两个方向上约束,但吸油管芯与吸油管之间仍有磨损。

技术实现思路

1、本实用新型的目的在于提出一种自平衡泵油机构及压缩机,以实现吸油管芯的自平衡,进一步减轻吸油管芯与吸油管之间的接触磨损。

2、本实用新型为了实现上述目的,采用如下技术方案:

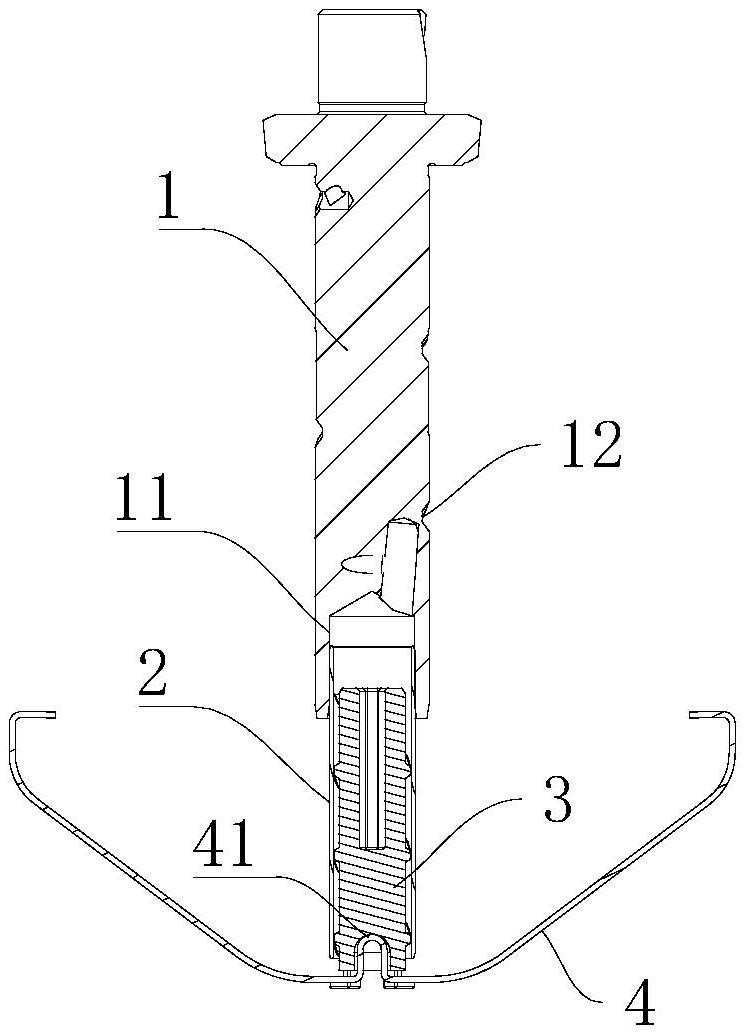

3、一种自平衡泵油机构,包括曲轴、吸油管、吸油管芯和悬挂弹簧;

4、所述曲轴的下端装配所述吸油管的上端;

5、所述吸油管设置为筒状结构;

6、所述吸油管芯位于所述吸油管的内部,所述吸油管芯的侧面与所述吸油管的侧壁之间留有间隙;

7、所述吸油管芯的下端面的中间位置开设凹槽,所述吸油管芯的下端设置有若干个平衡脚;

8、所述悬挂弹簧上设置有支撑件,所述支撑件伸入所述凹槽内部,所述支撑件的末端接触所述凹槽的底端,所述支撑件的侧面与所述凹槽的侧壁之间留有间隙;

9、所述悬挂弹簧穿过平衡脚一侧的空间,所述悬挂弹簧可抵接所述平衡脚。

10、优选地,所述支撑件的高度大于所述凹槽的深度。

11、优选地,所述悬挂弹簧的中间位置向上弯折形成所述支撑件。

12、优选地,所述凹槽的底端和所述支撑件的末端均设置为曲面。

13、优选地,若干个平衡脚沿着吸油管芯的径向等间距布置。

14、优选地,所述平衡脚的末端沿着平衡脚的径向伸展。

15、优选地,所述平衡脚的纵截面为l形。

16、优选地,所述吸油管芯的外壁开设油槽,所述油槽沿着吸油管芯的轴向螺旋布置。

17、优选地,所述曲轴的下端开设装配孔,所述曲轴开设与装配孔连通的油道,所述吸油管的上端装配连接所述装配孔。

18、一种压缩机,压缩机设置上述的自平衡泵油机构。

19、本实用新型与现有技术相比,具有以下有益效果:

20、如上所述,本实用新型述及了一种自平衡泵油机构,将其应用于压缩机,悬挂弹簧上的支撑件的末端接触吸油管芯下端面凹槽的底端,使支撑件的侧面与凹槽的侧壁之间留有间隙,同时,由悬挂弹簧通过平衡脚对吸油管芯阻挡限位,如此,在压缩机运行过程中,曲轴带动吸油管相对于吸油管芯旋转,冷冻机油沿着吸油管芯的侧面与吸油管的侧壁之间的间隙上升流动,吸油管芯在“支撑件末端与凹槽底端的接触点”的360°方向自由活动,实现自平衡,以进一步减轻吸油管芯与吸油管之间的接触磨损。

技术特征:

1.一种自平衡泵油机构,其特征在于,

2.根据权利要求1所述的自平衡泵油机构,其特征在于,

3.根据权利要求1所述的自平衡泵油机构,其特征在于,

4.根据权利要求1所述的自平衡泵油机构,其特征在于,

5.根据权利要求1所述的自平衡泵油机构,其特征在于,

6.根据权利要求1所述的自平衡泵油机构,其特征在于,

7.根据权利要求6所述的自平衡泵油机构,其特征在于,

8.根据权利要求1至7任一项所述的自平衡泵油机构,其特征在于,

9.根据权利要求1至7任一项所述的自平衡泵油机构,其特征在于,

10.一种压缩机,其特征在于:所述压缩机设置权利要求1至9任一项所述的自平衡泵油机构。

技术总结

本技术属于压缩机技术领域,具体公开了一种自平衡泵油机构及压缩机。本技术的自平衡泵油机构,包括曲轴、吸油管、吸油管芯和悬挂弹簧。本技术的自平衡泵油机构,将其应用于压缩机,悬挂弹簧上的支撑件的末端接触吸油管芯下端面凹槽的底端,使支撑件的侧面与凹槽的侧壁之间留有间隙,同时,由悬挂弹簧通过平衡脚对吸油管芯阻挡限位,如此,在压缩机运行过程中,曲轴带动吸油管相对于吸油管芯旋转,冷冻机油沿着吸油管芯的侧面与吸油管的侧壁之间的间隙上升流动,吸油管芯在“支撑件末端与凹槽底端的接触点”的360°方向自由活动,实现自平衡,以进一步减轻吸油管芯与吸油管之间的接触磨损。

技术研发人员:高中勇,周兴平,徐廉洲,范福海,孟乐,张豪杰

受保护的技术使用者:青岛万宝压缩机有限公司

技术研发日:20230530

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!