一种低内泄的高压叶片泵的制作方法

本技术涉及一种叶片泵,尤其涉及一种可以降低内泄量的高压叶片泵。

背景技术:

1、叶片泵的工作原理:电机通过传动轴带动转子旋转,转子上的叶片在离心力的作用下在叶片槽中向外滑动,使叶片的外端抵压在定子的内表面上,对定子内腔起分隔、密封作用,有多少个叶片就可以分隔出多少个油腔。由于定子内腔表面近椭圆形,随着转子的转动,叶片在定子内表面的作用下沿叶片槽里外循环滑动。当叶片向里滑动时,由转子、定子、叶片和侧板分隔出来的油腔容积越来越小,受到挤压的液压油压力越来越高,形成压油腔,压油腔与出油口相连通;当叶片向外滑动时,由转子、定子、叶片和侧板分隔出来的油腔容积越来越大,油腔内的液压油压力越来越低,最后达到负压状态,形成吸油腔,吸油腔与进油口相连通。转子每转一周,叶片在叶片槽内往复两次,完成两次吸、排油过程。

2、现有技术的叶片泵如中国国家专利局在2023年05月02日授权公告的公告号为cn113685349 b的发明专利,该发明专利公开了一种节能叶片泵,包括泵体,在所述泵体内设有传动轴,在所述传动轴上套接有转子,在所述转子外设有定子,在所述转子周向上开设有多个均布的叶片槽,在所述叶片槽内设有叶片,所述叶片的根端位于叶片槽内,在所述转子的两侧分别设有配油盘,所述配油盘上分别设有高压腔、出油腔、导流槽,所述转子、定子、位于定子旋转方向前侧的前叶片、位于定子旋转方向后侧的后叶片和两侧的配油盘围成油腔,所述油腔包括体积随转子的转动从大变小的压油腔以及体积随转子的转动从小变大的吸油腔,所述叶片根端、叶片槽和两侧配油盘围成根压腔,所述导流槽的横截面面积有一个从大到小的渐变过程,所述导流槽的横截面面积大端朝向所述出油腔,所述导流槽的横截面面积小端朝向所述压油腔来的方向,所述配油盘上设有压油腔的后叶片位于所述导流槽位置处时可以隔断高压腔与该压油腔前叶片的根压腔之间连通的挡油体。

3、由于叶片泵中转子、叶片相对于侧板需要转动,因此必须间隙配合,既然是间隙配合,那么泵体内的内泄是不可避免的。随着社会的进步,科技的发展,需要叶片泵提供更高压力的高压液压油输出的情况越来越多。输出液压油的压力越高,泵体内通过配合间隙从高压油腔向低压油腔的液压油泄漏量也越多,动力传递的效率就越低,输出液压油的压力损失也越大,如何降低叶片泵的内泄量,成为业内人士长期孜孜以求的目标。

技术实现思路

1、为克服上述缺陷,本实用新型需要解决的技术问题是:提供一种可以提高动力传递效率,降低输出压力损失的低内泄的高压叶片泵。

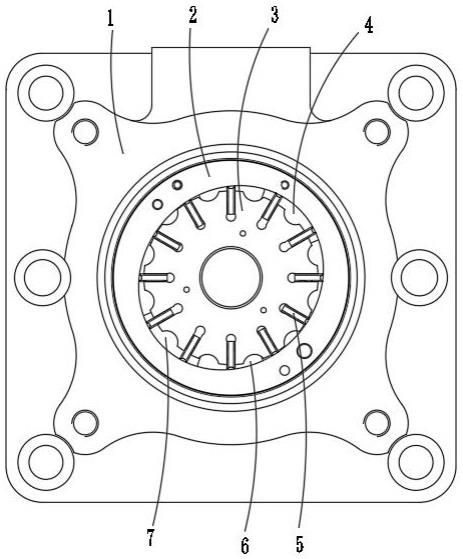

2、本实用新型解决现有技术存在问题的技术方案是:一种低内泄的高压叶片泵,包括泵体,所述泵体内设有定子,所述定子的近椭圆形内腔中设有转子,所述转子的外周面均布有多个叶片槽,所述叶片槽内设有叶片,在所述转子的两端外侧分别设有侧板,所述转子外周面朝向侧板的两端分别设有倒角,所述倒角上设有与所述倒角相配的堵体,所述堵体与所述转子连为一体。为了减少高压叶片泵的内泄问题,申请人首先分析由多个叶片分隔出来的油腔高压液压油的泄漏途径。油腔由转子、定子、叶片和侧板围成,定子与侧板之间是固定连接的,没有相对运动,属于完全密封,不会发生泄漏。叶片与定子之间虽然存在相对滑动,但叶片顶端在离心力以及根压腔中的油压推动下紧密抵接在定子内腔表面,因此也不会发生泄漏。只有转子、叶片与侧板之间为了相对转动,需要间隙配合,配合面通过精密加工,间隙配合在1至2丝之间。由于转子与侧板之间的配合面面积较大,且1至2丝间隙中存在润滑油膜,润滑油膜对液压油泄漏存在较大的阻力,因此,转子与侧板之间的内泄量是及其微小的。现有技术的叶片,为了平衡叶片顶端与根端的压力,确保叶片抵接在定子内腔壁上的抵接力适宜,以便减缓叶片的磨损,延长叶片的使用寿命,在叶片朝向侧板的两侧面分别设有侧槽,加上现有技术转子的外周面朝向侧板的两端分别设有倒角,使得叶片与侧板之间用于阻挡泄漏的配合面宽度只有叶片侧槽的一个侧壁厚度1mm左右,因此高压液压油的内泄主要发生在位于转子倒角位置处的叶片与侧板之间。经过上述的技术分析,本申请人采用取消转子两端外表面的倒角加工,不仅减少加工工序,节约制造成本,又可以增加阻挡高压液压油内泄的阻力,从而减少高压液压泵的内泄量,提高动力传递效率,降低输出压力损失。

3、作为优选,所述转子的外表面在相邻叶片槽的中间位置设有凹槽。这样可以减少转子的质量,大幅增加油腔的容积,从而可以节约转子的材料成本,缩短叶片泵的启动时间,同时又可以大幅增加叶片泵的输出效率。

4、作为优选,所述叶片槽侧壁至最近的凹槽侧壁之间的间距为1至5mm。加上叶片侧槽的侧壁宽度1mm,这样用于阻挡高压液压油泄漏的配合面宽度可以达到2至6mm,使得可以降低现有技术转子从倒角处泄漏量的50%以上。

5、作为优选,所述叶片槽侧壁至最近的凹槽侧壁之间的间距为3mm。这样可以降低现有技术转子从倒角处泄漏量的75%以上。

6、作为优选,所述凹槽为圆弧槽。所述凹槽可以是方形槽,也可以是三角槽,将凹槽设置为圆弧槽,这样有利于加工,同时可以改善转子的受力状态,从而可以降低转子的制造成本及使用成本。

7、本实用新型解决现有技术存在问题的另一种技术方案是:一种低内泄的高压叶片泵,包括泵体,所述泵体内设有定子,所述定子的近椭圆形内腔中设有转子,所述转子的外周面均布有多个叶片槽,所述叶片槽内设有叶片,在所述转子的两端外侧分别设有侧板,所述转子外周面朝向侧板的两端分别设有倒角,所述倒角紧贴叶片槽的位置处设有横截面与所述倒角相配的挡板,所述挡板与所述转子连为一体。本技术方案在倒角紧贴叶片槽的位置处设置挡板的工作原理与上一个技术方案相同。

8、作为优选,所述挡板的厚度为1至5mm。

9、作为优选,所述挡板的厚度为3mm。

10、有益效果:本实用新型的一种技术方案在现有技术转子倒角位置处设置堵体,另一种技术方案在现有技术转子倒角紧贴叶片槽的位置处设置挡板,这两种技术方案都可以很好地增加阻挡高压液压油从高压油腔向抵压油腔泄漏的阻力,从而大幅减少高压液压泵的内泄量,进一步提高动力传递效率,降低输出压力损失。

技术特征:

1.一种低内泄的高压叶片泵,包括泵体,所述泵体内设有定子,所述定子的近椭圆形内腔中设有转子,所述转子的外周面均布有多个叶片槽,所述叶片槽内设有叶片,在所述转子的两端外侧分别设有侧板,所述转子外周面朝向侧板的两端分别设有倒角,其特征在于:所述倒角上设有与所述倒角相配的堵体,所述堵体与所述转子连为一体。

2.根据权利要求1所述的低内泄的高压叶片泵,其特征在于:所述转子的外表面在相邻叶片槽的中间位置设有凹槽。

3.根据权利要求2所述的低内泄的高压叶片泵,其特征在于:所述叶片槽侧壁至最近的凹槽侧壁之间的间距为1至5mm。

4.根据权利要求2或3所述的低内泄的高压叶片泵,其特征在于:所述叶片槽侧壁至最近的凹槽侧壁之间的间距为3mm。

5.根据权利要求2所述的低内泄的高压叶片泵,其特征在于:所述凹槽为圆弧槽。

6.一种低内泄的高压叶片泵,包括泵体,所述泵体内设有定子,所述定子的近椭圆形内腔中设有转子,所述转子的外周面均布有多个叶片槽,所述叶片槽内设有叶片,在所述转子的两端外侧分别设有侧板,所述转子外周面朝向侧板的两端分别设有倒角,其特征在于:所述倒角紧贴叶片槽的位置处设有横截面与所述倒角相配的挡板,所述挡板与所述转子连为一体。

7.根据权利要求6所述的低内泄的高压叶片泵,其特征在于:所述挡板的厚度为1至5mm。

8.根据权利要求6或7所述的低内泄的高压叶片泵,其特征在于:所述挡板的厚度为3mm。

技术总结

本技术公开了一种低内泄的高压叶片泵,包括泵体,所述泵体内设有定子,所述定子的近椭圆形内腔中设有转子,所述转子的外周面均布有多个叶片槽,所述叶片槽内设有叶片,在所述转子的两端外侧分别设有侧板,所述转子外周面朝向侧板的两端分别设有倒角,所述倒角上设有与所述倒角相配的堵体,所述堵体与所述转子连为一体。有益效果:本技术的一种技术方案在现有技术转子倒角位置处设置堵体,另一种技术方案在现有技术转子倒角紧贴叶片槽的位置处设置挡板,这两种技术方案都可以很好地增加阻挡高压液压油从高压油腔向抵压油腔泄漏的阻力,从而大幅减少高压液压泵的内泄量,进一步提高动力传递效率,降低输出压力损失。

技术研发人员:王洪继,王锦江

受保护的技术使用者:台州弘一液压伺服科技有限公司

技术研发日:20230606

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!