一种椭圆侧板结构齿轮泵的制作方法

本技术属于齿轮泵,具体涉及一种椭圆侧板结构齿轮泵。

背景技术:

1、齿轮泵具备结构简单,重量轻、自吸能力强等优点,与同流量的液压泵类相比较,齿轮泵体积最小,但它的自吸性能很好,无论在高速或低速旋转,甚至是徒手转动的时候,都能够可靠地实现自吸,又因为它的转速范围大,不易咬死,所以,齿轮泵被广泛地应用于采矿设备、治金设备、建筑机械、工程机械、农林机械以及军工等各个行业。随着液压行业技术发展,液压齿轮泵结构要求越来越苛刻,需要满足各种形状发动机以及变速器匹配的要求。

2、传统双联齿轮泵由前盖、前泵体、前泵后盖、后泵前盖、后泵体、后盖、前主、从动齿轮、后主、从动齿轮以及连接套或传动轴、轴套或侧板等零件组成。这种结构轴向尺寸大,零部件多、成本高,不适于紧凑空间安装。

技术实现思路

1、本实用新型克服了现有技术的不足,提出一种椭圆侧板结构齿轮泵;解决目前双联齿轮泵轴向尺寸过大的问题。

2、为了达到上述目的,本实用新型是通过如下技术方案实现的。

3、一种椭圆侧板结构齿轮泵,包括前泵体、后泵体,前泵体的后端开口与后泵体的前端开口通过止口以及定位销定位而相互对接,前泵体内部的前固定腔以及后泵体内部的后固定腔对接为一个完整的椭圆形的固定腔,在固定腔内部转动练连接有相平行的主动齿轮轴以及从动齿轮轴,主动齿轮轴上通过键连接有前泵主动齿轮以及后泵主动齿轮,从动齿轮轴上套接有前泵从动齿轮以及后泵从动齿轮,在前固定腔的内侧前端设置有前侧板,在后固定腔的内侧后端设置有后侧板,固定腔内部在前泵体与后泵体的对接处设置有中间板。

4、进一步的,在后泵体的前端对接面上设置有内止口,在前泵体的后端对接面上设置有外止口,内止口为后泵体的前端对接面外边缘处设置的一圈环形突出,外止口为前泵体的后端对接面外边缘处设置的一圈环形凹槽,当前泵体与后泵体相对接时,内止口的一端环形突出套接于外止口的一圈环形凹槽处。

5、进一步的,在前泵体与后泵体的对接面之间设置有一根定位销用于定位,定位销分别插接于后泵体的前端对接面以及前泵体的后端对接面上的定位销孔内部。

6、进一步的,在前泵体的前侧侧壁上部设置有一个内外贯通的齿轮轴过孔,主动齿轮轴穿过齿轮轴过孔后伸入至前泵体以及后泵体内部的固定腔中,主动齿轮轴与齿轮轴过孔之间通过滑动轴承相转动连接,主动齿轮轴位于齿轮轴过孔外侧的部分为输入端,在输入端外侧面处设置有渐开线花键。

7、进一步的,在前泵体的前侧侧壁内侧面下端设置有一个前下固定槽,在后泵体的后侧侧壁内侧面上端设置有一个后上固定槽,在后泵体的后侧侧壁内侧面下端设置有一个后下固定槽,其中齿轮轴过孔与后上固定槽前后对应,前下固定槽与后下固定槽前后对应;主动齿轮轴的后端通过滑动轴承转动连接于后上固定槽内部;在固定腔内部设置有从动齿轮轴,从动齿轮轴与主动齿轮轴相平行,从动齿轮轴的前端通过滑动轴承转动连接于前下固定槽内部,从动齿轮轴的后端通过滑动轴承转动连接于后下固定槽内部。

8、进一步的,前泵主动齿轮与前泵从动齿轮相啮合,后泵主动齿轮与后泵从动齿轮相啮合。

9、进一步的,前侧板为椭圆形的平面板状结构,主动齿轮轴以及从动齿轮轴分别向前穿过前侧板,前侧板的前端面与前泵体的前侧侧壁内侧面相接触,前侧板的后端面与前泵主动齿轮以及前泵从动齿轮的前端面相接触。

10、进一步的,后侧板为椭圆形的平面板状结构,主动齿轮轴以及从动齿轴分别向后穿过后侧板,后侧板的后端面与后泵体的后侧侧壁内侧面相接触,后侧板的前端面与后泵主动齿轮以及后泵从动齿轮的后端面相接触。

11、进一步的,在后泵体的后固定腔前侧开口处设置有一个椭圆形的中间板固定槽,中间板固定槽的内径大于后固定腔的内径,中间板位于中间板固定槽内部;中间板为椭圆形的平板板状结构;中间板的前端面与前泵主动齿轮以及前泵从动齿轮的后端面相接触,中间板的后端面与后泵主动齿轮以及后泵从动齿轮的前端面相接触。

12、更进一步的,在前泵体的左右两侧分别设置有一个前泵吸油口以及一个前泵出油口,前泵吸油口在前泵体的内侧设置有一个前泵吸油腔;前泵出油口在前泵体的内侧设置有一个前泵压油腔;在后泵体的左右两侧分别设置有一个后泵吸油口以及一个后泵出油口,后泵吸油口在后泵体的内侧设置有一个后泵吸油腔;后泵出油口在后泵体的内侧设置有一个后泵压油腔。

13、本实用新型相对于现有技术所产生的有益效果为:

14、本实用新型提供的齿轮泵,相较于传统齿轮泵设计,前、后泵体两侧的轴套取消,由滑动轴承加侧板代替,滑动轴承与前、后泵体直接配合,油泵转速、压力进一步提高;取消传统中间体(桥接前后齿轮),由尺寸更小、厚度更薄的椭圆侧板代替,油泵轴向尺寸大幅度减小,更加紧凑。同时为了保证前后泵体装配同轴度,以备装配主机一致性,前后泵体定位由传统双定位销改成圆止口加单定位销定位。这样的改变主要是为了提高前后泵体装配同轴度,有效防止前后泵体错边,后泵体采用内止口可以避免后泵进油口密封圈切透。其次,椭圆侧板与前后齿轮直接配合,轴向间隙容易控制(椭圆侧板材料为ht300,通过平面磨控制厚度),径向可以浮动,有效的提高装配效率,椭圆侧板可以任意装配,制造成本大大降低。轴套与泵体的装配结构由双侧轴套浮动改变为单侧轴套浮动,这使得装配间隙也由双侧变为了单侧,间隙更容易测量及配作,同时减少两套侧板的成本。前主动齿轮通过键与后主动齿轮联动,具有浮动效果较好地弥补后主动齿轮变形,减少和延缓因齿轮同轴度超差导致的骨架油封变形,从而防止油泵泄露,提高油泵可靠性。

15、椭圆形的侧板以及中间板径向间隙大,可以采用粉末冶金压制成型,椭圆外形省去机加工环节,只需粗、精磨两侧面即可;也可以采用铸造毛坯方式,留工艺凸台,数控车床夹紧凸台,按椭圆程序加工外形,加工效率高,适用于批量生产;椭圆侧板形状对称分布,装配时不分反正,装配效率大大提高。

16、前后泵体采用止口定位有三个优点:第一、前后泵体的内外止口主定位,定位销辅助定位,较双定位销定位不易变形,定位稳定性高;第二、内外止口及定位销孔可以在加工中心上一次装夹完成加工,减少了多次转换装夹基准带来的位置度超差问题;第三、装配时,内外止口的接触面大,安装简单,不易出现过盈定位的情况。

技术特征:

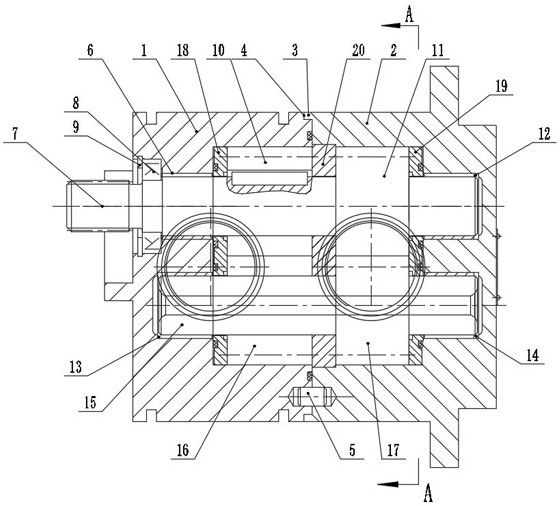

1.一种椭圆侧板结构齿轮泵,其特征在于:包括前泵体(1)、后泵体(2),前泵体(1)的后端开口与后泵体(2)的前端开口通过止口以及定位销(5)定位而相互对接,前泵体(1)内部的前固定腔以及后泵体(2)内部的后固定腔对接为一个完整的椭圆形的固定腔,在固定腔内部转动练连接有相平行的主动齿轮轴(7)以及从动齿轮轴(15),主动齿轮轴(7)上通过键连接有前泵主动齿轮(10)以及后泵主动齿轮(11),从动齿轮轴(15)上套接有前泵从动齿轮(16)以及后泵从动齿轮(17),在前固定腔的内侧前端设置有前侧板(18),在后固定腔的内侧后端设置有后侧板(19),固定腔内部在前泵体(1)与后泵体(2)的对接处设置有中间板(20)。

2.根据权利要求1所述的一种椭圆侧板结构齿轮泵,其特征在于:在后泵体(2)的前端对接面上设置有内止口(3),在前泵体(1)的后端对接面上设置有外止口(4),内止口(3)为后泵体(2)的前端对接面外边缘处设置的一圈环形突出,外止口(4)为前泵体(1)的后端对接面外边缘处设置的一圈环形凹槽,当前泵体(1)与后泵体(2)相对接时,内止口(3)的一端环形突出套接于外止口(4)的一圈环形凹槽处。

3.根据权利要求1所述的一种椭圆侧板结构齿轮泵,其特征在于:在前泵体(1)与后泵体(2)的对接面之间设置有一根定位销(5)用于定位,定位销(5)分别插接于后泵体(2)的前端对接面以及前泵体(1)的后端对接面上的定位销(5)孔内部。

4.根据权利要求1所述的一种椭圆侧板结构齿轮泵,其特征在于:在前泵体(1)的前侧侧壁上部设置有一个内外贯通的齿轮轴过孔(6),主动齿轮轴(7)穿过齿轮轴过孔(6)后伸入至前泵体(1)以及后泵体(2)内部的固定腔中,主动齿轮轴(7)与齿轮轴过孔(6)之间通过滑动轴承相转动连接,主动齿轮轴(7)位于齿轮轴过孔(6)外侧的部分为输入端,在输入端外侧面处设置有渐开线花键。

5.根据权利要求4所述的一种椭圆侧板结构齿轮泵,其特征在于:在前泵体(1)的前侧侧壁内侧面下端设置有一个前下固定槽(13),在后泵体(2)的后侧侧壁内侧面上端设置有一个后上固定槽(12),在后泵体(2)的后侧侧壁内侧面下端设置有一个后下固定槽(14),其中齿轮轴过孔(6)与后上固定槽(12)前后对应,前下固定槽(13)与后下固定槽(14)前后对应;主动齿轮轴(7)的后端通过滑动轴承转动连接于后上固定槽(12)内部;在固定腔内部设置有从动齿轮轴(15),从动齿轮轴(15)与主动齿轮轴(7)相平行,从动齿轮轴(15)的前端通过滑动轴承转动连接于前下固定槽(13)内部,从动齿轮轴(15)的后端通过滑动轴承转动连接于后下固定槽(14)内部。

6.根据权利要求1所述的一种椭圆侧板结构齿轮泵,其特征在于:前泵主动齿轮(10)与前泵从动齿轮(16)相啮合,后泵主动齿轮(11)与后泵从动齿轮(17)相啮合。

7.根据权利要求1所述的一种椭圆侧板结构齿轮泵,其特征在于:前侧板(18)为椭圆形的平面板状结构,主动齿轮轴(7)以及从动齿轮轴(15)分别向前穿过前侧板(18),前侧板(18)的前端面与前泵体(1)的前侧侧壁内侧面相接触,前侧板(18)的后端面与前泵主动齿轮(10)以及前泵从动齿轮(16)的前端面相接触。

8.根据权利要求1所述的一种椭圆侧板结构齿轮泵,其特征在于:后侧板(19)为椭圆形的平面板状结构,主动齿轮轴(7)以及从动齿轴分别向后穿过后侧板(19),后侧板(19)的后端面与后泵体(2)的后侧侧壁内侧面相接触,后侧板(19)的前端面与后泵主动齿轮(11)以及后泵从动齿轮(17)的后端面相接触。

9.根据权利要求1所述的一种椭圆侧板结构齿轮泵,其特征在于:在后泵体(2)的后固定腔前侧开口处设置有一个椭圆形的中间板固定槽(23),中间板固定槽(23)的内径大于后固定腔的内径,中间板(20)位于中间板固定槽(23)内部;中间板(20)为椭圆形的平板板状结构;中间板(20)的前端面与前泵主动齿轮(10)以及前泵从动齿轮(16)的后端面相接触,中间板(20)的后端面与后泵主动齿轮(11)以及后泵从动齿轮(17)的前端面相接触。

10.根据权利要求1所述的一种椭圆侧板结构齿轮泵,其特征在于:在前泵体(1)的左右两侧分别设置有一个前泵吸油口以及一个前泵出油口,前泵吸油口在前泵体(1)的内侧设置有一个前泵吸油腔;前泵出油口在前泵体(1)的内侧设置有一个前泵压油腔;在后泵体(2)的左右两侧分别设置有一个后泵吸油口以及一个后泵出油口,后泵吸油口在后泵体(2)的内侧设置有一个后泵吸油腔(21);后泵出油口在后泵体(2)的内侧设置有一个后泵压油腔(22)。

技术总结

本技术涉及一种椭圆侧板结构齿轮泵,属于齿轮泵技术领域;包括前泵体、后泵体,前泵体的后端开口与后泵体的前端开口通过止口以及定位销定位而相互对接,前泵体内部的前固定腔以及后泵体内部的后固定腔对接为一个完整的椭圆形的固定腔,在固定腔内部转动练连接有相平行的主动齿轮轴以及从动齿轮轴,主动齿轮轴上通过键连接有前泵主动齿轮以及后泵主动齿轮,从动齿轮轴上套接有前泵从动齿轮以及后泵从动齿轮,在前固定腔的内侧前端设置有前侧板,在后固定腔的内侧后端设置有后侧板,固定腔内部在前泵体与后泵体的对接处设置有中间板;解决了目前双联齿轮泵轴向尺寸过大的问题。

技术研发人员:张志勇,张伟,刘小东

受保护的技术使用者:太重榆液长治液压有限公司

技术研发日:20230630

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!