LNG卸料臂前后驱动液压油缸拆卸工装的制作方法

本技术属于lng卸料臂前后驱动液压油缸检修,尤其是涉及一种lng卸料臂前后驱动液压油缸拆卸工装。

背景技术:

1、lng卸料臂安装在lng接收站的码头处,其功能是将lng船内的lng输送至陆地lng接收站的储罐内。卸料臂的动作主要依靠液压系统驱动,而前后驱动液压油缸在整个卸料臂的驱动上起着重要的作用,当液压油缸出现液压油泄漏或者到达使用寿命时,即需要对液压油缸进行拆卸检修。由于前后驱动液压油缸安装在立柱与内臂的夹缝中,其液压油缸是通过顶板的固定螺栓连接固定到上方的钢结构上,上方没有吊装空间,下方20厘米处为驱动内臂用的钢丝绳轮盘,无法利用传统的吊装方法将液压油缸垂直放至地面,导致难以对其进行拆卸检修。

2、传统的前后驱动液压油缸检修方式是在卸料臂处搭设满堂红脚手架,然后拆除与卸料臂相关的所有液压管路及控制线缆,再对卸料臂外臂与内臂的固定点用螺栓进行固定,引导起重船和运输船驶入码头的靠泊位置的水域进行就位和固定调整,作业人员登上脚手架将吊装钢丝绳安装在卸料臂的各吊装点上并把钢丝绳的另外一端挂在起重船的吊钩上,然后作业人员对脚手架进行拆除,以免影响吊装作业,脚手架拆除后,再将卸料臂立柱的地脚螺栓及卸料管道的法兰螺栓进行拆卸,利用起重船将整个卸料臂吊出,放在运输船上并运送至厂家的专门检修车间进行解体检修,其拆卸/回装、解体检修、来回运输过程需要六十天左右。上述的传统检修方式需要使用起重船和运输船在靠泊水域作业,整个拆卸及回装过程占据了lng船的靠泊水域位置约六天时间,期间,lng船舶无法驶入靠泊码头,所有卸料臂均无法进行卸料作业。对于lng接收站来说,卸料臂无法进行卸料作业,会导致罐存不足而引起的生产暂停,影响下游的天然气连续供应。同时上述的传统检修需要租赁起重船、运输船,还需将整个卸料臂进行返厂检修,其船只租赁费、运输费、返厂维修服务费共计约一百余万元人民币。所以传统的维修的方法,不管从经济上还是生产效率上都不可取。

技术实现思路

1、有鉴于此,本实用新型旨在提出lng卸料臂前后驱动液压油缸拆卸工装,能够在不使用起重船、运输船和不需要将整个卸料臂拆卸的情况下,将前后驱动液压油缸进行单独的拆卸,能够解决卸料臂前后驱动液压油缸单独拆卸困难而导致的检修周期长、检修成本高及影响正常生产作业的问题。

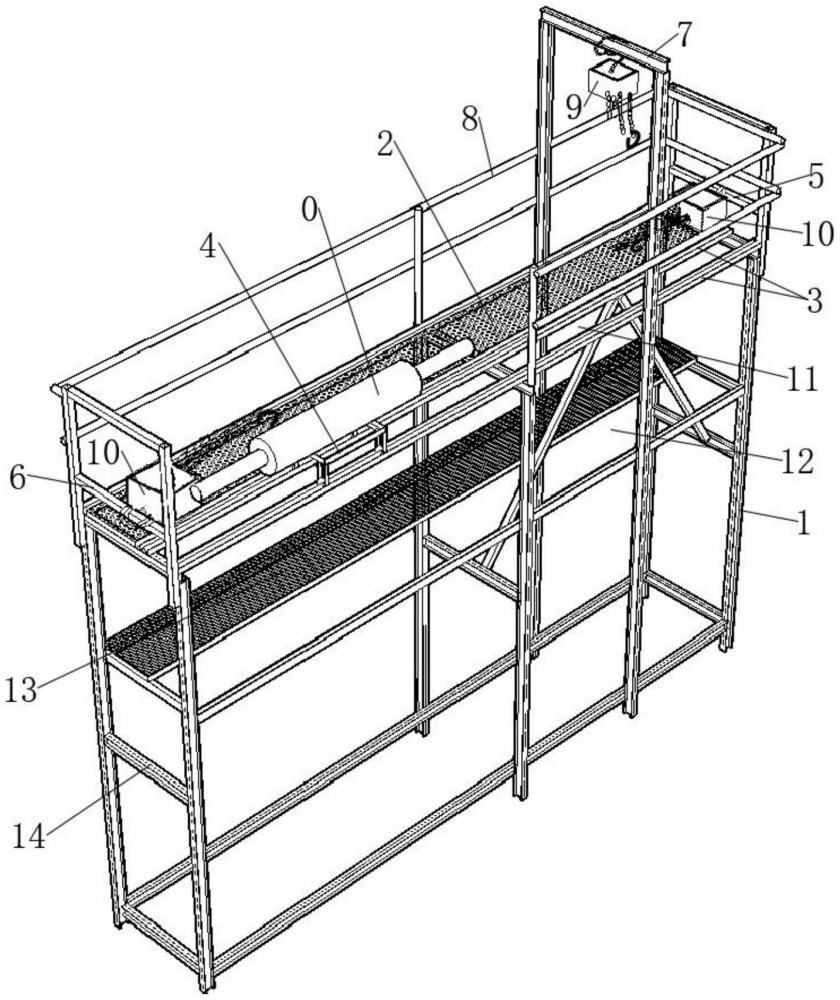

2、为达到上述目的,本实用新型的技术方案是这样实现的:lng卸料臂前后驱动液压油缸拆卸工装,包括支架主体、吊梁和滑车,所述支架主体的顶端设置有作业平台和滑轨,所述滑轨上滑动安装有滑车,所述作业平台的右侧安装有海侧牵引梁,左侧安装有岸侧牵引梁,所述支架主体靠近所述海侧牵引梁的一侧安装有吊梁,同时,所述吊梁的顶端高度大于所述支架主体的顶端高度,所述吊梁的横杆上可拆卸安装有起重葫芦,所述海侧牵引梁和岸侧牵引梁的横杆上分别可拆卸安装有手拉葫芦。

3、进一步的,所述滑轨包括平行设置的两个轨道,两个轨道之间设置有吊装通道。

4、进一步的,所述作业平台的下方设置有辅助平台,所述辅助平台对应所述吊装通道的位置处设置有通行通道。

5、进一步的,所述支架主体的顶端安装有护栏。

6、进一步的,所述作业平台和辅助平台上分别铺设有格栅板。

7、进一步的,所述支架主体的侧面设置有横杆,所述横杆与所述支架主体的侧面立柱连接形成爬梯。

8、相对于现有技术,本实用新型所述的lng卸料臂前后驱动液压油缸拆卸工装具有以下优势:

9、(1)本实用新型结构简单,安全、经济、可靠,通过使用本实用新型所属工装,能够在不使用起重船、运输船和不需要将整个卸料臂拆卸的情况下,将前后驱动的液压油缸进行单独的拆卸;

10、(2)通过使用本实用新型所述工装,相对于整条卸料臂拆除的方法,免去了起重船、运输船、搭设/拆卸满堂红脚手架、控制线缆拆卸/回装、立柱地脚螺栓拆卸/回装、卸料管法兰螺栓拆卸/回装等大量的工作,有效节省了人力物力;

11、(3)通过使用本实用新型所述工装,能够实现只对前后驱动液压油缸进行单独拆卸检修,不需要专门的检修车间和厂家技术服务,只需要在公司内部的维修车间自主维修即可,因此,有效节约了经济成本;

12、(4)使用本实用新型所述工装后的拆卸、检修、回装仅需要七天左右的时间,而且整个检修期间因为没有使用起重船和运输船,所以没有占用lng船的靠泊水域,有效保证了其他卸料臂可以正常使用,能够及时补充罐存,保证连续稳定的生产;

13、(5)通过使用本实用新型所述工装,能够将原60天左右的检修周期降至7天左右,免去船只租赁费、运输费、技术服务费约一百余万元,从而有效缩短了检修周期,保证了生产效率,降低了检修成本,实现了降本增效。

技术特征:

1.lng卸料臂前后驱动液压油缸拆卸工装,其特征在于:包括支架主体(1)、吊梁(7)和滑车(4),所述支架主体(1)的顶端设置有作业平台(2)和滑轨(3),所述滑轨(3)上滑动安装有滑车(4),所述作业平台(2)的右侧安装有海侧牵引梁(5),左侧安装有岸侧牵引梁(6),所述支架主体(1)靠近所述海侧牵引梁(5)的一侧安装有吊梁(7),同时,所述吊梁(7)的顶端高度大于所述支架主体(1)的顶端高度,所述吊梁(7)的横杆上可拆卸安装有起重葫芦(9),所述海侧牵引梁(5)和岸侧牵引梁(6)的横杆上分别可拆卸安装有手拉葫芦(10)。

2.根据权利要求1所述的lng卸料臂前后驱动液压油缸拆卸工装,其特征在于:所述滑轨(3)包括平行设置的两个轨道,两个轨道之间设置有吊装通道(11)。

3.根据权利要求2所述的lng卸料臂前后驱动液压油缸拆卸工装,其特征在于:所述作业平台(2)的下方设置有辅助平台(13),所述辅助平台(13)对应所述吊装通道(11)的位置处设置有通行通道(12)。

4.根据权利要求1所述的lng卸料臂前后驱动液压油缸拆卸工装,其特征在于:所述支架主体(1)的顶端安装有护栏(8)。

5.根据权利要求3所述的lng卸料臂前后驱动液压油缸拆卸工装,其特征在于:所述作业平台(2)和辅助平台(13)上分别铺设有格栅板。

6.根据权利要求3所述的lng卸料臂前后驱动液压油缸拆卸工装,其特征在于:所述支架主体(1)的侧面设置有横杆,所述横杆与所述支架主体(1)的侧面立柱连接形成爬梯(14)。

技术总结

本技术提供了LNG卸料臂前后驱动液压油缸拆卸工装,属于LNG卸料臂前后驱动液压油缸检修技术领域,包括支架主体,支架主体的顶端设置有作业平台和滑轨,滑轨上滑动安装有滑车,作业平台的右侧安装有海侧牵引梁,左侧安装有岸侧牵引梁,支架主体靠近海侧牵引梁的一侧安装有吊梁,同时,吊梁的顶端高度大于支架主体的顶端高度,吊梁的横杆上可拆卸安装有起重葫芦,海侧牵引梁和岸侧牵引梁的横杆上分别可拆卸安装有手拉葫芦。本技术能够在不使用起重船、运输船和不需要将整个卸料臂拆卸的情况下,将前后驱动液压油缸进行单独的拆卸,能够解决卸料臂前后驱动液压油缸单独拆卸困难而导致的检修周期长、检修成本高及影响正常生产作业的问题。

技术研发人员:邝广洪,傅诚铁,李冬,方立峰,童文龙,杨锴,曾兵峰,杨梓佳,鲁晓航,张鑫,袁启栋

受保护的技术使用者:广东珠海金湾液化天然气有限公司

技术研发日:20230711

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!