叶轮增压斜盘式轴向柱塞双泵的制作方法

本技术涉及一种叶轮增压斜盘式轴向柱塞泵。

背景技术:

1、工业重型装备,在我国的国民经济发展中具有非常重要的地位,体现了我国的综合国力,关系着国民经济命脉和国家安全。而重型装备的液压系统,对其核心动力元件-液压泵,提出了越来越高的要求。特别是大排量、重载、伺服电机高转速驱动的轴向柱塞泵的应用需求越来越广。现有的重载大排量(300ml/r以上)轴向柱塞泵由于结构体积的限制,很难满足高转速、低噪音等要求。

技术实现思路

1、本实用新型的目的在于提供一种高转速、重载大流量、较低噪音的叶轮增压斜盘式轴向柱塞双泵。

2、本实用新型的技术解决方案是:

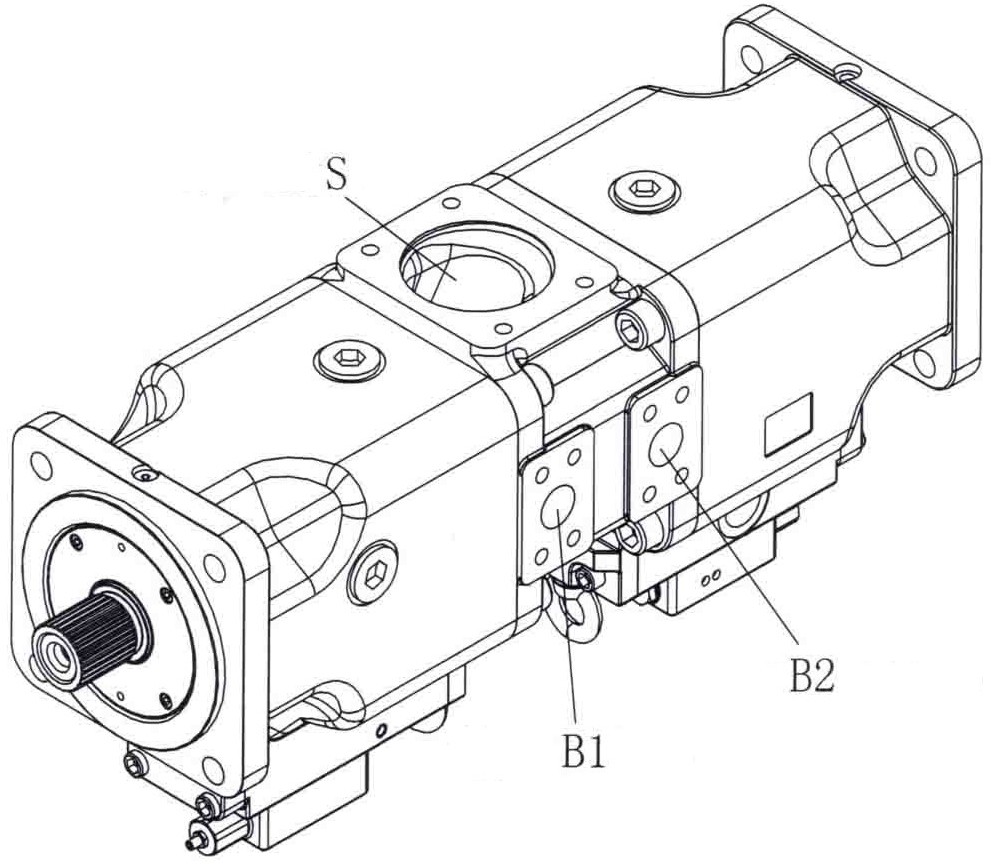

3、一种叶轮增压斜盘式轴向柱塞双泵,其特征是:具有前后两组背对背安装的传动轴、壳体组件、斜盘、转子组件、配油盘部件,分别与外中间体联接成一体,组成背对背安装的前后各一的双泵;前泵由前泵-传动轴带动转子组件旋转工作,后泵由后泵-传动轴带动转子组件旋转工作;前泵-传动轴通过花键连接套与后泵-传动轴连接,实现动力的传递。

4、所述外中间体外部设有一个公共进油口,一个前泵出油口,一个后泵出油口;两个出油口可合流实现大排量供油,也可单独组成各自的两个液压回路。

5、外中间体具有前泵的吸油流道及压油流道,具有叶轮腔及叶轮增压腔,其吸油流道与叶轮增压腔相通,压油流道与前泵出油口接通;叶轮腔中装有叶轮;内中间体安装于外中间体内,内中间体具有后泵的吸油流道及压油流道,其吸油流道与外中间体的叶轮增压腔相接通,压油流道与外中间体的后泵出油口相接通。

6、外中间体叶轮腔内装有半开式叶轮,半开式叶轮安装于花键连接套的花键外径上,外中间体上公共进油口的油液通过叶轮增压,加注入外中间体的叶轮增压腔,增压后分别进入前后泵的各自的吸油腔流道,实现对双泵的增压供油,以提升转速。

7、内、外中间体具有前、后两个分别从叶轮增压腔通过节流孔向前侧、后侧泵内部零件进行冲洗冷却的通道,以实现对高转速零部件的润滑及冷却。

8、前泵、后泵的壳体组件结构相同,均包括:变量活塞中部横孔中安装有拔杆,通过紧定螺钉定位固定;拔杆下端的球头安插在斜盘上端孔中;变量活塞大端安于壳体上腔内,与挡块形成大活塞腔,其轴线与柱塞泵传动轴轴线平行;变量活塞小端安插在小端法兰孔中,形成小活塞腔,小端法兰通过螺钉安装在壳体的上侧对应孔中;大端法兰通过螺钉安装在壳体的上侧面;小活塞腔与出油口接通,控制阀控制大活塞腔与出油口的接通与断开,来实现变量活塞的左右位移,变量活塞上的拔杆的球头带动斜盘改变倾角α,从而改变柱塞的行程,即改变了柱塞腔容积的大小,从而实现前泵及后泵输出流量的变化。

9、前泵、后泵壳体组件中,壳体上部装有控制阀,为功率阀;拔杆中安装有顶杆,顶杆下端容腔与小活塞腔接通,顶杆将压力及变量活塞位移(即斜盘的倾角α,也即输出流量变化)反馈至控制阀,以实现前泵、后泵的功率控制。

10、前泵、后泵除装控制阀(功率阀)外,也可装流量阀、压力阀及其它组合阀,以实现前泵及后泵多种的控制方式。

11、内中间体通过圆柱销在外中间体内实现周向定位,通过孔用弹性挡圈实现轴向定位。

12、本实用新型具有前后两组背对背安装的传动轴、壳体组件、斜盘、转子组件、配油盘等零部件,分别与外中间体联接成一体。具有一个公共进油口,两个出油口,并带有进油口叶轮增压功能,具有内循环冲洗冷却功能,可以实现高转速(≥2000r/min)。将一个大排量泵分成前后两个小排量泵的组合(如500ml/r排量泵由两个250ml/r排量泵组成的双泵实现,360ml/r排量泵由两个180ml/r排量泵组成的双泵实现),可满足重型装备液压系统对大排量、重载高转速且较低噪音轴向柱塞泵的要求。

13、与传统的大排量轴向柱塞泵比,叶轮增压斜盘式轴向柱塞双泵具有结构紧凑,可高转速、重载大流量、较低噪音、更节能及较长使用寿命的特点。

技术特征:

1.一种叶轮增压斜盘式轴向柱塞双泵,其特征是:具有前后两组背对背安装的传动轴、壳体组件、斜盘、转子组件、配油盘部件,前泵、后泵分别与外中间体联接成一体,组成背对背安装的前后各一的双泵;前泵由前泵-传动轴带动转子组件旋转工作,后泵由后泵-传动轴带动转子组件旋转工作;前泵-传动轴通过花键连接套与后泵-传动轴连接,实现动力的传递。

2.根据权利要求1所述的叶轮增压斜盘式轴向柱塞双泵,其特征是:所述外中间体外部设有一个公共进油口,一个前泵出油口,一个后泵出油口;两个出油口合流实现大排量供油或单独组成各自的两个液压回路。

3.根据权利要求1所述的叶轮增压斜盘式轴向柱塞双泵,其特征是:外中间体具有前泵的吸油流道及压油流道,具有叶轮腔及叶轮增压腔,其吸油流道与叶轮增压腔相通,压油流道与前泵出油口接通;叶轮腔中装有叶轮;内中间体安装于外中间体内,内中间体具有后泵的吸油流道及压油流道,其吸油流道与外中间体的叶轮增压腔相接通,压油流道与外中间体的后泵出油口相接通。

4.根据权利要求2所述的叶轮增压斜盘式轴向柱塞双泵,其特征是:外中间体叶轮腔内装有半开式叶轮,半开式叶轮安装于花键连接套的花键外径上,外中间体上公共进油口的油液通过叶轮增压,加注入外中间体的叶轮增压腔,增压后分别进入前后泵的各自的吸油腔流道,实现对双泵的增压供油,以提升转速。

5.根据权利要求3所述的叶轮增压斜盘式轴向柱塞双泵,其特征是:内、外中间体具有前、后两个分别从叶轮增压腔通过节流孔向前侧、后侧泵内部零件进行冲洗冷却的通道,以实现对高转速零部件的润滑及冷却。

6.根据权利要求1所述的叶轮增压斜盘式轴向柱塞双泵,其特征是:前泵、后泵的壳体组件结构相同,均包括:变量活塞(305)中部横孔中安装有拔杆(309),通过紧定螺钉(306)定位固定;拔杆(309)下端的球头安插在斜盘(5)上端孔中;变量活塞(305)大端安于壳体(304)上腔内,与挡块(307)形成大活塞腔,其轴线与柱塞泵传动轴轴线平行;变量活塞(305)小端安插在小端法兰(301)孔中,形成小活塞腔,小端法兰(301)通过螺钉安装在壳体(304)的上侧对应孔中;大端法兰(308)通过螺钉安装在壳体(304)的上侧面;小活塞腔与出油口接通,控制阀(311)控制大活塞腔与出油口的接通与断开,来实现变量活塞(305)的左右位移,变量活塞(305)上的拔杆(309)的球头带动斜盘(5)改变倾角α,从而改变柱塞的行程,即改变了柱塞腔容积的大小,从而实现前泵及后泵输出流量的变化。

7.根据权利要求6所述的叶轮增压斜盘式轴向柱塞双泵,其特征是:前泵、后泵壳体组件中,壳体(304)上部装有控制阀(311),为功率阀;拔杆(309)中安装有顶杆(310),顶杆(310)下端容腔与小活塞腔接通,顶杆(310)将压力及变量活塞(305)位移反馈至控制阀(311),以实现前泵、后泵的功率控制。

技术总结

本技术公开了一种叶轮增压斜盘式轴向柱塞双泵,具有前后两组背对背安装的传动轴、壳体组件、斜盘、转子组件、配油盘部件,分别与外中间体联接成一体,组成背对背安装的前后各一的双泵;前泵由前泵‑传动轴带动转子组件旋转工作,后泵由后泵‑传动轴带动转子组件旋转工作;前泵‑传动轴通过花键连接套与后泵‑传动轴连接,实现动力的传递。与传统的大排量轴向柱塞泵比,本技术叶轮增压斜盘式轴向柱塞双泵具有结构紧凑,可高转速、重载大流量、较低噪音、更节能及较长使用寿命的特点。

技术研发人员:黄忠,杨徐辉

受保护的技术使用者:江苏津润液压股份有限公司

技术研发日:20230718

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!