液压控制系统、作业机械及动力输出控制方法与流程

本发明涉及液压系统,尤其涉及一种液压控制系统、作业机械及动力输出控制方法。

背景技术:

1、起重机等作业机械是现代社会中必不可少的建筑施工设备。在使用过程中,通常会调整作业机械的目标工作位置或者作业场地。而在不同的工况下,作业机械所需要的驱动力也不同。目前,通常是在后驱动桥上设置液压辅助动力系统,在前驱动桥动力不足时启动液压辅助动力系统,以为作业机械补给驱动力。现有技术中,当前驱动桥动力不足时,液压辅助动力系统通常以最大功率输出作业,其实际工作效率较低,存在一定的能源浪费。

技术实现思路

1、本发明提供一种液压控制系统、作业机械及动力输出控制方法,用以解决现有辅助动力系统通常是以最大输出功率的状态进行作业,其实际工作效率较低,存在能源浪费的问题。

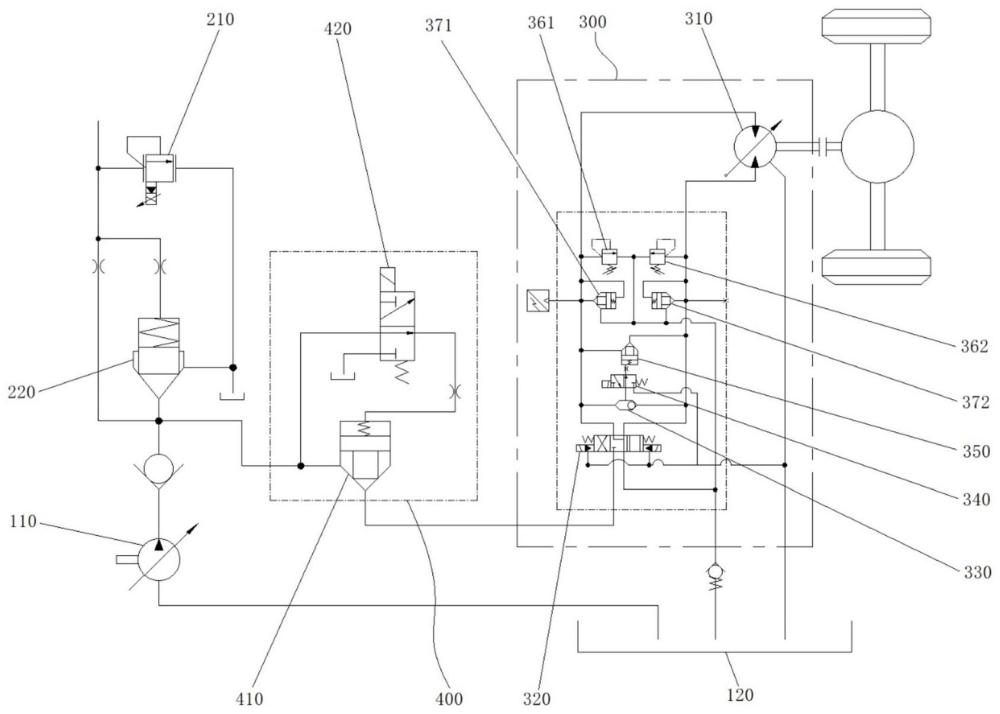

2、根据本发明的第一方面,提供了一种液压控制系统,包括:

3、油源;

4、压力调节阀组,与所述油源连接,并用于调节所述油源的输出压力;

5、辅助动力执行单元,用于与作业机械的后驱动桥连接;

6、辅助动力控制阀组,连接于所述油源与所述辅助动力执行单元之间,并用于控制所述油源与所述辅助动力执行单元之间的连通状态;

7、传动速比检测装置,用于检测作业机械传动结构的传动速比;

8、控制装置,与所述传动速比检测装置、所述辅助动力控制阀组及所述压力调节阀组连接,并用于基于所述传动速比检测装置的检测结果调节所述辅助动力控制阀组的工作状态以及所述压力调节阀组的设定压力。

9、根据本发明提供的一种液压控制系统,所述压力调节阀组包括电比例溢流阀及溢流逻辑阀。所述油源包括液压泵及油箱。

10、所述液压泵的进油口与所述油箱连接。所述液压泵的出油口与所述电比例溢流阀的进油口连接。所述电比例溢流阀的出油口与所述油箱连接。所述溢流逻辑阀的进油口与所述液压泵的出油口连接。所述溢流逻辑阀的出油口与所述油箱连接。所述溢流逻辑阀的弹簧控制油口与所述电比例溢流阀的进油口连接。

11、根据本发明提供的一种液压控制系统,所述液压控制系统还包括转速检测装置。所述转速检测装置用于检测所述作业机械的前驱动桥转速。所述控制装置与所述转速检测装置及所述液压泵连接。所述控制装置用于基于所述转速检测装置的检测结果控制所述液压泵的流量。

12、根据本发明提供的一种液压控制系统,所述辅助动力控制阀组包括通流逻辑阀及状态控制阀。

13、其中,所述通流逻辑阀的进油口与所述液压泵的出油口连接。所述通流逻辑阀的出油口与所述辅助动力执行单元连接。所述状态控制阀与所述液压泵的出油口、所述油箱及所述通流逻辑阀的弹簧控制油口连接。所述状态控制阀能够控制所述通流逻辑阀的弹簧控制油口与所述液压泵的出油口及所述油箱之间的连通状态。

14、根据本发明提供的一种液压控制系统,所述状态控制阀包括辅助连通位和辅助截止位。在所述辅助连通位的状态下,所述通流逻辑阀的弹簧控制油口与所述油箱连通,所述液压泵的出油口通过所述通流逻辑阀与所述辅助动力执行单元连通。在所述辅助截止位的状态下,所述通流逻辑阀的弹簧控制油口与所述液压泵的出油口连通,所述液压泵的出油口通过所述通流逻辑阀与所述辅助动力执行单元截止。

15、根据本发明提供的一种液压控制系统,所述辅助动力执行单元包括液压马达和方向控制阀。

16、所述方向控制阀与所述通流逻辑阀的出油口、所述油箱、所述液压马达的第一进回油口及第二进回油口连接。所述方向控制阀用于控制所述液压马达的第一进回油口及第二进回油口与所述通流逻辑阀的出油口及所述油箱的连通状态。

17、根据本发明提供的一种液压控制系统,所述辅助动力执行单元还包括梭阀、浮动控制阀及浮动逻辑阀。

18、其中,所述梭阀的第一进油口与所述液压马达的第一进回油口连接,所述梭阀的第二进油口与所述液压马达的第二进回油口连接。所述浮动控制阀与所述梭阀的出油口、所述浮动逻辑阀的弹簧控制油口以及所述油箱连接。所述浮动逻辑阀的进油口与所述液压马达的第一进回油口连接,所述浮动逻辑阀的出油口与所述液压马达的第二进回油口连接。

19、所述浮动控制阀能够在浮动位和浮动截止位之间转换,在所述浮动位的状态下,所述浮动逻辑阀的弹簧控制油口与所述油箱连通。在所述浮动截止位的状态下,所述浮动逻辑阀的弹簧控制油口与所述梭阀的出油口连通。

20、根据本发明提供的一种液压控制系统,在所述液压马达的第一进回油口与所述油箱之间安装有第一过载溢流阀,在所述液压马达的第二进回油口与所述油箱之间安装有第二过载溢流阀。

21、在所述液压马达的第一进回油口与所述油箱之间还安装有第一补油单向阀,在所述液压马达的第二进回油口与所述油箱之间还安装有第二补油单向阀。

22、根据本发明的第二方面,提供了一种作业机械,包括如上所述的液压控制系统。

23、根据本发明的第三方面,提供了一种动力输出控制方法,应用于如上所述的作业机械,包括以下步骤:

24、基于作业机械传动结构的传动速比,调节压力调节控制阀组的设定压力;

25、基于前驱动桥的转速,调节液压泵的流量。

26、在本发明提供的液压控制系统中,包括油源、压力调节阀组、辅助动力执行单元、辅助动力控制阀组、传动速比检测装置以及控制装置。油源能够为辅助动力执行单元供油。辅助动力控制阀组连接于油源与辅助动力执行单元之间,并用于控制二者之间的连通状态,以使辅助动力执行单元正向工作、反向工作或者停止工作。压力调节阀组与油源连接,并用于调节油源的输出压力,或者说,用于调节液压控制系统的工作压力。传动速比检测装置能够检测出作业机械传动结构的传动速比。例如,该传动速比为前驱动桥中发动机的转速与前桥转速之间的比值。控制装置能够接收到传动速比检测装置所检测到的传动速比,并能够基于该传动速比控制辅助动力控制阀组的工作状态并调节压力调节阀组的设定压力。

27、例如,在实际工作过程中,当传动速比在正常阈值之内,控制装置通过控制辅助动力控制阀组的工作状态,使得辅助动力执行单元停止工作,以停止为作业机械提供辅助驱动力。当传动速比在正常阈值之外,控制装置通过控制辅助动力控制阀组的工作状态,使得辅助动力执行单元开始工作,以为作业机械提供辅助驱动力。控制装置还能够基于该传动速比超出正常阈值之外的程度,调节压力调节阀组的设定压力,进而,调节油源的输出压力。也就是说,在该液压控制系统中,能够按照实际工况需求,调节油源的输出压力。

28、通过这种结构设置,控制装置不仅能够通过辅助动力控制阀组控制辅助动力执行单元的启动状态,还能够基于传动速比灵活调节压力调节阀组的设定压力,进而,灵活控制油源的输出压力。由此,不仅能够提升液压控制系统的实际工作效率,还能够减少液压控制系统在工作过程中所造成的能源浪费。

技术特征:

1.一种液压控制系统,其特征在于,包括:

2.根据权利要求1所述的液压控制系统,其特征在于,所述压力调节阀组包括电比例溢流阀及溢流逻辑阀,所述油源包括液压泵及油箱;

3.根据权利要求2所述的液压控制系统,其特征在于,所述液压控制系统还包括转速检测装置,所述转速检测装置用于检测所述作业机械的前驱动桥转速,所述控制装置与所述转速检测装置及所述液压泵连接,所述控制装置用于基于所述转速检测装置的检测结果控制所述液压泵的流量。

4.根据权利要求3所述的液压控制系统,其特征在于,所述辅助动力控制阀组包括通流逻辑阀及状态控制阀;

5.根据权利要求4所述的液压控制系统,其特征在于,所述状态控制阀包括辅助连通位和辅助截止位,在所述辅助连通位的状态下,所述通流逻辑阀的弹簧控制油口与所述油箱连通,所述液压泵的出油口通过所述通流逻辑阀与所述辅助动力执行单元连通;在所述辅助截止位的状态下,所述通流逻辑阀的弹簧控制油口与所述液压泵的出油口连通,所述液压泵的出油口通过所述通流逻辑阀与所述辅助动力执行单元截止。

6.根据权利要求4或5所述的液压控制系统,其特征在于,所述辅助动力执行单元包括液压马达和方向控制阀;

7.根据权利要求6所述的液压控制系统,其特征在于,所述辅助动力执行单元还包括梭阀、浮动控制阀及浮动逻辑阀;

8.根据权利要求7所述的液压控制系统,其特征在于,在所述液压马达的第一进回油口与所述油箱之间安装有第一过载溢流阀,在所述液压马达的第二进回油口与所述油箱之间安装有第二过载溢流阀;

9.一种作业机械,其特征在于,包括根据权利要求1至8中任一项所述的液压控制系统。

10.一种动力输出控制方法,其特征在于,应用于权利要求9所述的作业机械,包括以下步骤:

技术总结

本发明涉及液压系统技术领域,提供了一种液压控制系统、作业机械及动力输出控制方法。在液压控制系统中,压力调节阀组与油源连接,以调节油源的输出压力。辅助动力执行单元与后驱动桥连接。辅助动力控制阀组连接于油源与辅助动力执行单元之间。传动速比检测装置用于检测传动速比。控制装置基于传动速比检测装置的检测结果调节辅助动力控制阀组的工作状态以及压力调节阀组的设定压力。控制装置不仅能通过辅助动力控制阀组控制辅助动力执行单元的启动状态,还能基于传动速比灵活调节压力调节阀组的设定压力,进而控制油源的输出压力。由此,不仅能提升液压控制系统的实际工作效率,还能够减少其在工作过程中所造成的能源浪费。

技术研发人员:彭天华,姜尚,周丽云

受保护的技术使用者:湖南三一中型起重机械有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!