一种高承压矿用输浆聚乙烯复合管的制作方法

1.本实用新型涉及生活日用品技术领域,具体涉及一种高承压矿用输浆聚乙烯复合管。

背景技术:

2.矿用输浆聚乙烯复合管多为钢丝骨架聚乙烯管,现有的具体结构为:以高强度钢丝左右螺旋缠绕成型的网状骨架为增强体,以高密度聚乙烯(hdpe)为基体,并用高性能的hdpe改性粘结树脂将钢丝骨架与内、外层高密度聚乙烯紧密地连接在一起。

3.为了提高矿用输浆聚乙烯管的承压性能,改进的技术方案如cn205401973u所公开的,包括管体,管体包括用聚乙烯制成的塑料外层和塑料内层,塑料外层和塑料内层之间通过热熔胶层一体粘接有一层缠绕钢丝层;缠绕钢丝层包括两层分别为左右螺旋缠绕成型的网状钢丝骨架;塑料外层的外侧缠绕有玻璃纤维层,玻璃纤维层是由玻璃纤维丝浸透不饱和聚酯树脂缠绕而成;塑料内层的内侧延着长度方向设有四条增强钢带。玻璃纤维层和增强钢带会导致管体自重大幅增加,并且由于管材为连续挤出生产,需要对现有设备进行大量设备改造,才能满足玻璃纤维层和增强钢带的设置需要。

技术实现要素:

4.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种高承压矿用输浆聚乙烯复合管,利用增强纤维索带填充于钢丝骨架中,提高管体的整体耐压性能。

5.为了实现上述技术效果,本实用新型的技术方案为:一种高承压矿用输浆聚乙烯复合管,所述高承压矿用输浆聚乙烯复合管的管体中设置有金属骨架层,所述金属骨架包括旋向相异的第一旋向钢丝层和第二旋向钢丝层,所述第一旋向钢丝层和/或第二旋向钢丝层的相邻钢丝之间设置有旋向一致且浸胶的增强纤维索带。

6.优选的技术方案为,所述增强纤维索带为连续的增强纤维绳、增强纤维带或者增强纤维丝束。

7.优选的技术方案为,所述管体包括聚乙烯内管层和聚乙烯外管层,所述金属骨架层夹设粘接设置于所述聚乙烯内管层和聚乙烯外管层之间。

8.优选的技术方案为,所述管体中间隔设置有两层金属骨架层。

9.优选的技术方案为,所述增强纤维索带为碳纤维带或碳纤维丝束。

10.优选的技术方案为,所述第二旋向钢丝层包覆设置于所述第一旋向钢丝层的外周,所述增强纤维索带填充设置于所述第一旋向钢丝层的相邻钢丝之间。

11.优选的技术方案为,所述增强纤维索带为增强纤维编织带,或者为增强纤维非织造布或者增强纤维编织布的条状裁片。

12.本实用新型的优点和有益效果在于:

13.该高承压矿用输浆聚乙烯复合管的钢丝骨架层相邻钢丝之间设置有与钢丝旋向一致且浸胶的增强纤维索带,增强纤维索带填充于钢丝之间,提高钢丝层的密室程度,有助

于提高聚乙烯复合管的承压性能,并且复合管自重小,满足矿用输浆的承压要求。

附图说明

14.图1是实施例1高承压矿用输浆聚乙烯复合管的横截面结构示意图;

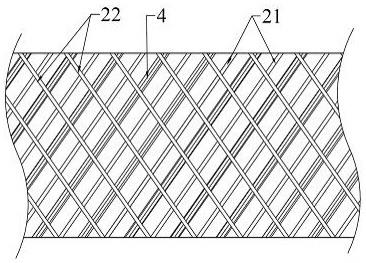

15.图2是实施例1中金属骨架层的展开图;

16.图3是实施例2高承压矿用输浆聚乙烯复合管的横截面结构示意图;

17.图4是实施例3中金属骨架层的展开图;

18.图中: 1、聚乙烯外管层;2、金属骨架层;21、左旋钢丝层;22、右旋钢丝层;2a、第一金属骨架层;2b、第二金属骨架层;3、聚乙烯内管层;4、碳纤维丝束;5、聚乙烯中间管层;6、碳纤维绳。

具体实施方式

19.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

20.管体中的金属骨架层为至少一层,也可以设置两层或者三层以上。

21.增强纤维索带是指连续的由增强纤维制成的长条状。增强纤维包括但不限于碳纤维。

22.现有技术中,聚乙烯内管层、聚乙烯外观层与钢丝骨架层之间通过粘接连接,增强纤维索带的浸胶与上述的粘接材料一致,提高粘接稳定性。

23.同一钢丝层中相邻的两个钢丝绳组合形成螺旋状的凹槽,增强纤维索带设置于该凹槽中,能有效地填充钢丝绳之间的间隙,与钢丝绳形成强度更高且一体式连接的承压骨架层。管体中上述的承压骨架层为一层或者两层以上。基于相同的钢丝直径和增强纤维丝束,承压骨架层的层数越多,聚乙烯复合管的承压性能越高。

24.基于一定的承压要求,增强纤维索带特别是碳纤维索带的增设,可适当减小钢丝骨架中钢丝的直径。

25.第一旋向钢丝层和第二旋向钢丝层是指现有技术中的左旋钢丝层和右旋钢丝层。

26.实施例1

27.如图1和图2所示,实施例1高承压矿用输浆聚乙烯复合管的管体由外壁至内壁依次为聚乙烯外管层1、金属骨架层2和聚乙烯内管层3,金属骨架层2包括内层的左旋钢丝层21和包覆于左旋钢丝层21外的右旋钢丝层22,钢丝层中的钢丝均呈螺旋状且相平行包覆设置,左旋钢丝层21的相邻钢丝之间设置有旋向一致且浸胶的碳纤维丝束4,胶粘剂冷却后丝束的顶面与钢丝的顶面齐平,右旋钢丝层22的钢丝包覆于左旋钢丝层21中的钢丝及碳纤维丝束4外。

28.实施例2

29.如图3所示,实施例2基于实施例1,区别在于,管体中间隔设置有两层金属骨架层2,即管体由外壁至内壁依次为聚乙烯外管层1、第一金属骨架层2a、聚乙烯中间管层5、第二金属骨架层2b和聚乙烯内管层3,第一金属骨架层2a和第二金属骨架层2b中的左旋钢丝层21、右旋钢丝层22和碳纤维丝束4的设置同实施例1。

30.实施例3

31.如图4所示,实施例3基于实施例1,区别在于,碳纤维绳6同时填充设置于左旋钢丝层21、右旋钢丝层22的相邻钢丝之间。

32.实施例3中碳纤维绳为两股捻绕而成的螺旋状的绳。

33.与未设置碳纤维索带的聚乙烯复合管相比,实施例1、2和3均具有更高的最大承压值。

34.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种高承压矿用输浆聚乙烯复合管,所述高承压矿用输浆聚乙烯复合管的管体中设置有金属骨架层,所述金属骨架包括旋向相异的第一旋向钢丝层和第二旋向钢丝层,其特征在于,所述第一旋向钢丝层和/或第二旋向钢丝层的相邻钢丝之间设置有旋向一致且浸胶的增强纤维索带。2.根据权利要求1所述的高承压矿用输浆聚乙烯复合管,其特征在于,所述增强纤维索带为连续的增强纤维绳、增强纤维带或者增强纤维丝束。3.根据权利要求1所述的高承压矿用输浆聚乙烯复合管,其特征在于,所述管体包括聚乙烯内管层和聚乙烯外管层,所述金属骨架层夹设粘接设置于所述聚乙烯内管层和聚乙烯外管层之间。4.根据权利要求1所述的高承压矿用输浆聚乙烯复合管,其特征在于,所述管体中间隔设置有两层金属骨架层。5.根据权利要求1所述的高承压矿用输浆聚乙烯复合管,其特征在于,所述增强纤维索带为碳纤维带或碳纤维丝束。6.根据权利要求3所述的高承压矿用输浆聚乙烯复合管,其特征在于,所述第二旋向钢丝层包覆设置于所述第一旋向钢丝层的外周,所述增强纤维索带填充设置于所述第一旋向钢丝层的相邻钢丝之间。7.根据权利要求2所述的高承压矿用输浆聚乙烯复合管,其特征在于,所述增强纤维索带为增强纤维编织带,或者为增强纤维非织造布或者增强纤维编织布的条状裁片。

技术总结

本实用新型公开了一种高承压矿用输浆聚乙烯复合管,高承压矿用输浆聚乙烯复合管的管体中设置有金属骨架层,金属骨架包括旋向相异的第一旋向钢丝层和第二旋向钢丝层,第一旋向钢丝层和/或第二旋向钢丝层的相邻钢丝之间设置有旋向一致且浸胶的增强纤维索带。该高承压矿用输浆聚乙烯复合管的钢丝骨架层相邻钢丝之间设置有与钢丝旋向一致且浸胶的增强纤维索带,增强纤维索带填充于钢丝之间,提高钢丝层的密室程度,有助于提高聚乙烯复合管的承压性能,并且复合管自重小,满足矿用输浆的承压要求。要求。要求。

技术研发人员:吴新裕 吴佳妮

受保护的技术使用者:江苏中通管业有限公司

技术研发日:2020.11.26

技术公布日:2021/9/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1