逃气沟槽的成型方法及流体动压轴承与流程

本发明涉及一种流体动压轴承,特别是涉及一种这样的流体动压轴承,该流体动压轴承能经由流体通过轴承与转轴之间由于流动速度变化而产生的压力场来使得转轴能够稳定转动且不与轴承接触,本发明还涉及逃气沟槽的成型方法。

背景技术:

1、现有的流体动压轴承是于轴承本体的内壁或转轴的外壁设置导油沟槽,当润滑流体在转轴与轴承本体之间流动时可集中形成压力,经由油膜的支撑力量来使转轴旋转时不会接触转轴孔,因此可避免转轴与轴承本体因相互碰撞而磨损,进而减少噪音与震动的产生,这成为现今信息产品所常用的轴承技术。现有的流体动压轴承可经由于轴承本体的外壁设置逃气沟槽来增加逃气空间,在安装于马达内时,可便于将热气排出,使马达的性能有效地提升。然而逃气沟槽在加工时容易产生振刀现象,进而导致刀具使用寿命降低,且逃气沟槽在加工时容易产生卷屑,这会产生毛边、碎屑。

技术实现思路

1、本发明所要解决的技术问题在于针对现有技术的不足来提供一种流体动压轴承并提供逃气沟槽的成型方法,从而可减少加工时产生的振刀现象,以增加刀具使用寿命,且不易产生卷屑,以不会产生毛边、碎屑。

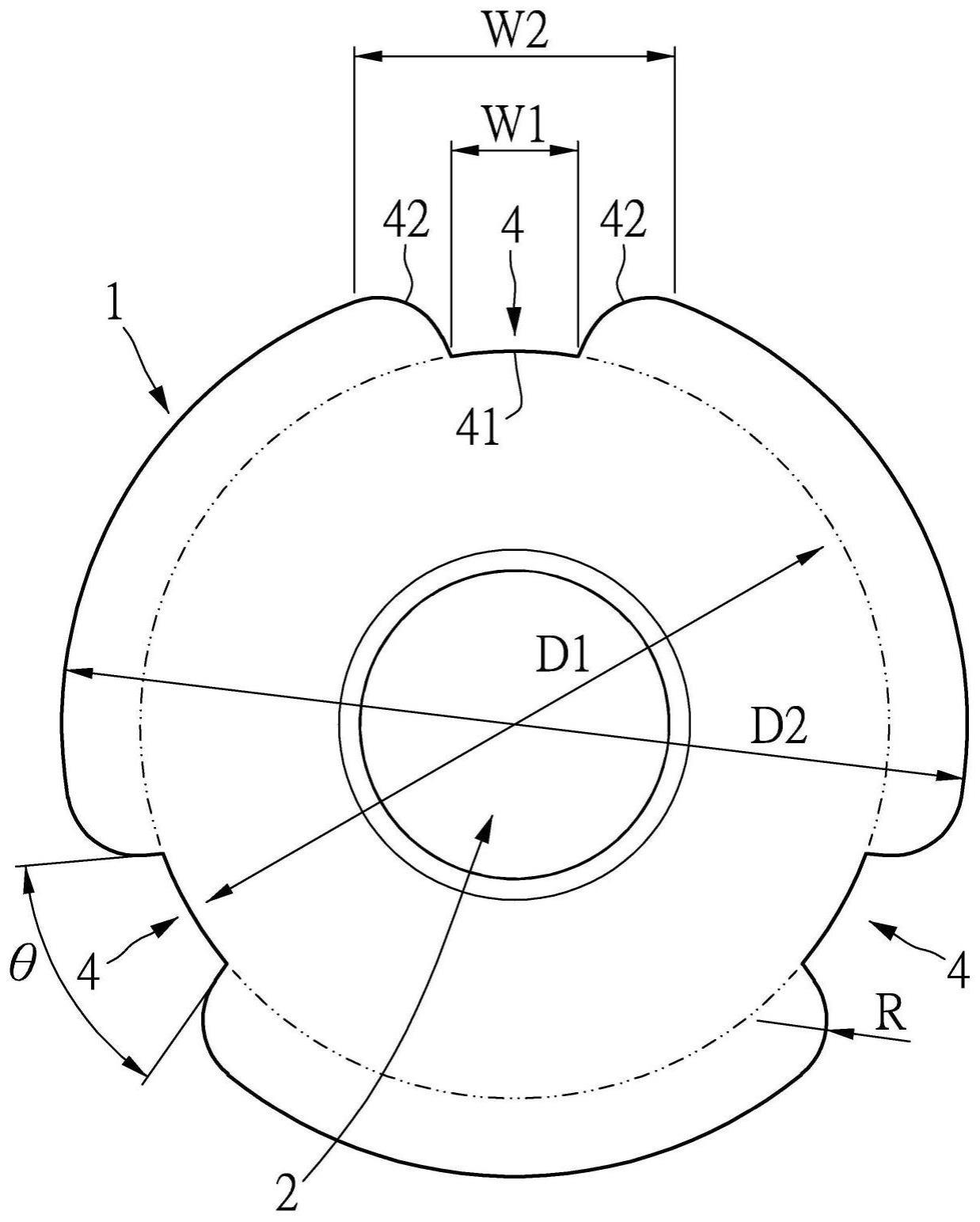

2、为了解决上述的技术问题,本发明提供一种流体动压轴承,该流体动压轴承包括:一轴承本体;一转轴孔,所述转轴孔设置于所述轴承本体的内部,所述转轴孔贯穿至所述轴承本体的两端;一导油沟槽组,所述导油沟槽组设置于所述转轴孔的内壁,所述导油沟槽组包含多个导油沟槽,这些导油沟槽呈v型;以及至少一逃气沟槽,所述逃气沟槽凹设于所述轴承本体的外壁,且所述逃气沟槽延伸至所述轴承本体的两端,所述逃气沟槽的一侧形成一槽底面,所述逃气沟槽的两侧各形成一槽侧壁,两个所述槽侧壁分别连接于所述槽底面的两侧,所述槽侧壁包含圆弧面,所述槽侧壁具有至少一曲率半径。

3、优选地,所述曲率半径包含一第一曲率半径及一第二曲率半径,所述第一曲率半径为所述槽侧壁上靠近所述槽底面处的曲率半径,所述第二曲率半径为所述槽侧壁上远离所述槽底面处的曲率半径,所述第二曲率半径大于所述第一曲率半径。

4、优选地,所述曲率半径为0.1mm至2mm,所述槽底面的宽度不大于2mm,所述逃气沟槽的两个所述槽侧壁的最大间距为0.5mm至3mm。

5、优选地,所述逃气沟槽的两个所述槽侧壁形成一夹角,所述夹角为10度至80度。

6、优选地,所述轴承本体具有一内部直径,所述逃气沟槽具有沿着所述轴承本体的直径方向延伸至所述内部直径处的深度,所述内部直径为1mm至10mm,所述轴承本体具有一外部直径,所述外部直径为所述轴承本体的外径,所述外部直径大于所述内部直径,所述外部直径为3mm至15mm。

7、优选地,所述槽侧壁包含一第一段、一第二段及一第三段,所述第二段设于所述第一段及所述第三段之间,所述第一段靠近所述槽底面,所述第三段远离所述槽底面,所述第二段为圆弧面,所述槽侧壁的第二段具有曲率半径。

8、为了解决上述的技术问题,本发明还提供一种逃气沟槽的成型方法,该方法包括以下步骤:提供一种棒状素材,以用于制造流体动压轴承,所述棒状素材呈圆形棒状;以及用拉刀在所述棒状素材的外壁拉削成型至少一逃气沟槽,使所述逃气沟槽沿着所述棒状素材的外壁轴向成型,所述逃气沟槽的一侧形成一槽底面,所述逃气沟槽的两侧各形成一槽侧壁,两个所述槽侧壁分别连接于所述槽底面的两侧,所述槽侧壁包含圆弧面,所述槽侧壁具有至少一曲率半径。

9、优选地,所述曲率半径包含一第一曲率半径及一第二曲率半径,所述第一曲率半径为所述槽侧壁上靠近所述槽底面处的曲率半径,所述第二曲率半径为所述槽侧壁上远离所述槽底面处的曲率半径,所述第二曲率半径大于所述第一曲率半径。

10、优选地,所述曲率半径为0.1mm至2mm,所述槽底面的宽度不大于2mm,所述逃气沟槽的两个所述槽侧壁的最大间距为0.5mm至3mm。

11、优选地,所述流体动压轴承的轴承本体具有一内部直径,所述逃气沟槽具有沿着所述轴承本体的直径方向延伸至所述内部直径处的深度,所述内部直径为1mm至10mm,所述轴承本体具有一外部直径,所述外部直径为所述轴承本体的外径,所述外部直径大于所述内部直径,所述外部直径为3mm至15mm。

12、本发明的有益效果在于,本发明所提供的流体动压轴承及所提供的逃气沟槽的成型方法主要是在流体动压轴承上设有逃气沟槽,该逃气沟槽的一侧形成一槽底面,逃气沟槽的两侧各形成一槽侧壁,两个槽侧壁分别连接于槽底面的两侧,槽侧壁包含圆弧面,槽侧壁具有曲率半径。由此,逃气沟槽在加工成型时,可减少加工时产生的振刀现象,以增加刀具的使用寿命且不易产生卷屑,以不会产生毛边、碎屑。

13、为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,然而附图仅提供参考与说明用,并非用来对本发明加以限制。

技术特征:

1.一种流体动压轴承,其特征在于,包括:

2.根据权利要求1所述的流体动压轴承,其特征在于,所述曲率半径包含一第一曲率半径及一第二曲率半径,所述第一曲率半径为所述槽侧壁上靠近所述槽底面处的曲率半径,所述第二曲率半径为所述槽侧壁上远离所述槽底面处的曲率半径,所述第二曲率半径大于所述第一曲率半径。

3.根据权利要求1所述的流体动压轴承,其特征在于,所述曲率半径为0.1mm至2mm,所述槽底面的宽度不大于2mm,所述逃气沟槽的两个所述槽侧壁的最大间距为0.5mm至3mm。

4.根据权利要求1所述的流体动压轴承,其特征在于,所述逃气沟槽的两个所述槽侧壁形成一夹角,所述夹角为10度至80度。

5.根据权利要求1所述的流体动压轴承,其特征在于,所述轴承本体具有一内部直径,所述逃气沟槽具有沿着所述轴承本体的直径方向延伸至所述内部直径处的深度,所述内部直径为1mm至10mm,所述轴承本体具有一外部直径,所述外部直径为所述轴承本体的外径,所述外部直径大于所述内部直径,所述外部直径为3mm至15mm。

6.根据权利要求1所述的流体动压轴承,其特征在于,所述槽侧壁包含一第一段、一第二段及一第三段,所述第二段设于所述第一段及所述第三段之间,所述第一段靠近所述槽底面,所述第三段远离所述槽底面,所述第二段为圆弧面,所述槽侧壁的第二段具有曲率半径。

7.一种逃气沟槽的成型方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的逃气沟槽的成型方法,其特征在于,所述曲率半径包含一第一曲率半径及一第二曲率半径,所述第一曲率半径为所述槽侧壁上靠近所述槽底面处的曲率半径,所述第二曲率半径为所述槽侧壁上远离所述槽底面处的曲率半径,所述第二曲率半径大于所述第一曲率半径。

9.根据权利要求7所述的逃气沟槽的成型方法,其特征在于,所述曲率半径为0.1mm至2mm,所述槽底面的宽度不大于2mm,所述逃气沟槽的两个所述槽侧壁的最大间距为0.5mm至3mm。

10.根据权利要求7所述的逃气沟槽的成型方法,其特征在于,所述流体动压轴承的轴承本体具有一内部直径,所述逃气沟槽具有沿着所述轴承本体的直径方向延伸至所述内部直径处的深度,所述内部直径为1mm至10mm,所述轴承本体具有一外部直径,所述外部直径为所述轴承本体的外径,所述外部直径大于所述内部直径,所述外部直径为3mm至15mm。

技术总结

本发明涉及一种流体动压轴承并涉及逃气沟槽的成型方法,该流体动压轴承包括:一轴承本体;一转轴孔,转轴孔设置于轴承本体的内部,转轴孔贯穿至轴承本体的两端;一导油沟槽组,导油沟槽组设置于转轴孔的内壁,导油沟槽组包含多个导油沟槽,这些导油沟槽呈V型;以及至少一逃气沟槽,逃气沟槽凹设于轴承本体的外壁,且逃气沟槽延伸至轴承本体的两端,逃气沟槽的一侧形成一槽底面,逃气沟槽的两侧各形成一槽侧壁,两个槽侧壁分别连接于槽底面的两侧,槽侧壁包含圆弧面,槽侧壁具有至少一曲率半径。由此,可减少加工时产生的振刀现象,以增加刀具使用寿命,且不易产生卷屑,以不会产生毛边、碎屑。

技术研发人员:陈友约,游晴晖

受保护的技术使用者:东培工业股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!