一种复合滑动轴承的制作方法

1.本实用新型涉及滑动轴承技术领域,尤其是涉及一种金属基与耐磨高分子材料复合滑动轴承,属于滑动轴承技术领域。

背景技术:

2.在机械制造、电力、化工、建材等领域,金属基滑动轴承特别是铸造铜合金滑动轴承(即俗称的铜套、铜瓦)是常用的零部件,凡低速重载的转动部位,大都设计有滑动轴承作为旋转运动的支撑,由于滑动轴承属于易损件,因此大多设备都将其作为保护零部件的易损零件而设计,使用或运作一段时间或磨损量达到一定限量后报废更换,传统的铜基滑动轴承大致分为两种形式,第一种是纯铸造铜合金,如zh62、zqsn

‑6‑

3;第二种是在铸造铜合金的基体上镶嵌碳化石墨作为润滑剂;第一种的优点是加工制造简单,适应性广,缺点是不能自润滑,必须在有油状态下工作,一旦缺油铜表面接触的运动部件容易起毛拉皮而导致零部件报废;第二种镶嵌石墨的滑动轴承是在铜合金基体上镶上大约25

‑

30%面积的碳化石墨,碳化石墨是一种碳化物制成的柱状的晶体结构,密度低、分子之间有间隙,将石墨放入真空容器中浸油使分子之间充满油,镶嵌到铜合金基体后运行时生热而使石墨体积膨胀,将空隙中的储油释放起到自润滑作用,这种结构的优点是在低温低速下使用简便易行,缺点是中温(200℃以上)或速度较高时自润滑能力明显不足,特别是碳化石墨在200℃以上时就会开裂成粉状,从基体上掉下来,不能满足中速或重载条件下的使用环境,还有一个缺点是即使在低温低速下,在使用过程中碳化石墨经常会脱落,导致这种轴承的自润滑作用大大折扣。

3.cn2886176y公开了一种peek复合滑动轴承,它的圆周方向带开口或用搭口连接的圆管,圆管是以钢为基材,在基材的内圆表面烧结有铜粉层,在铜粉层的内圆表面附着烧结有peek材料。由于部分高分子材料的耐高温性、导热性差,与金属的附着性也较差,因此,这类滑动轴承在重载、高温的使用场合会受到一定的限制。

4.随着机械设备向高速、精密、低噪声方向发展,对滑动轴承的要求也越来越高。因此,在滑动轴承应用领域,需要开发更耐高温、自润滑性能优异的滑动轴承。

技术实现要素:

5.为了克服现有技术的缺陷,本实用新型解决的技术问题在于提供一种耐高温、热稳定性好,自润滑性能优异的滑动轴承。

6.为了解决上述技术问题,本实用新型提供的复合滑动轴承,包括金属基外套,嵌入所述金属基外套内的内套,所述内套开设有与轴向成一定夹角的条形注塑槽,高分子自润滑材料层填充在所述条形注塑槽内。

7.作为进一步改进技术方案,本实用新型提供的复合滑动轴承,所述条形注塑槽的截面为外大内小的阶梯槽或梯形槽。

8.作为进一步改进技术方案,本实用新型提供的复合滑动轴承,所述条形注塑槽的

宽度为4~6mm,槽与槽之间距离为槽宽度的2~2.5倍。

9.作为进一步改进技术方案,本实用新型提供的复合滑动轴承,所述条形注塑槽与内套的轴线成30~60度夹角。

10.作为进一步改进技术方案,本实用新型提供的复合滑动轴承,所述内套与金属基外套之间为过盈配合连接。

11.作为进一步改进技术方案,本实用新型提供的复合滑动轴承,所述条形注塑槽的截面为两端宽、中间窄的槽。

12.在不冲突的情况下,上述改进方案可单独或组合实施。

13.本实用新型提供的技术方案,复合滑动轴承具有内外两层,外层为金属基外套,具有较高的刚度和承载力,较好的导热性能。内套为骨架材料与高分子自润滑材料交替排列的环,内套的骨架材料,根据使用需要,可采用金属等不同材质。使复合滑动轴承具有自润滑性能良好,导热性能优异、高承载力等特点,能在中高速重载等工况下应用。

附图说明

14.附图用来提供对本实用新型的进一步理解,构成本申请的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,但并不构成对本实用新型的不当限定。在附图中:

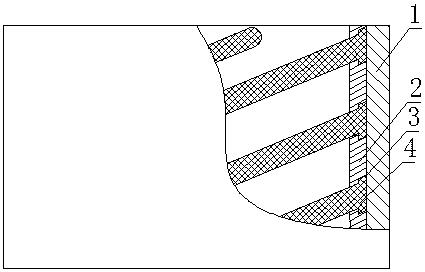

15.图1是实施例复合滑动轴承的主视结构示意图;

16.图2是实施例复合滑动轴承的剖面结构示意图;

17.图3是实施例复合滑动轴承的内套展开图;

18.图4是图3的a—a向结构示意图;

19.图5是复合滑动轴承实施例之一条形注塑槽的结构示意图;

20.图6是复合滑动轴承实施例之二条形注塑槽的结构示意图。

具体实施方式

21.下面结合附图对本实用新型的具体实施方式作进一步详细的说明。

22.如图1至图3所示的复合滑动轴承,包括金属基外套1,嵌入金属基外套1内的内套2,内套2开设有与轴向成一定夹角的条形注塑槽3,高分子自润滑材料层4填充在条形注塑槽3内。

23.复合滑动轴承具有内外两层,外层为金属基外套1,例如钢套,外层具有较高的刚度和承载力,较好的导热性能。内套2能选择承压力高(例如低硬度钢)、绝缘性好(例如陶瓷)或导热性好(例如铜)等功能性材料与高分子自润滑材料交替排列的环。目前高分子自润滑材料市场上有多种可供使用的材料,例如聚甲醛、聚醚醚酮、聚苯硫醚、聚四氟乙烯、超高分子量聚乙烯等,或者它们中的二种以上混合物,以及以它们为基体的改性料,具有低摩擦系数和良好的自润滑性能,本实用新型不涉及对其进行改良。而内套的骨架材料,根据使用需要,能采用不同的材质,具有自润滑性能良好、导热性能优异、高承载力等特点,能在中高速重载等工况下应用。

24.如图4和图5所示,条形注塑槽3的截面为外大内小的阶梯槽或梯形槽。如图6所示,条形注塑槽3的截面为两端宽、中间窄的槽。当选用的高分子自润滑材料与内套2的骨架材

料粘合力较低时,上述结构的条形注塑槽3能阻止高分子自润滑材料层4脱落。

25.优选实施例,条形注塑槽3的宽度为4~6mm,槽与槽之间距离为槽宽度的2~2.5倍;条形注塑槽3与内套2的轴线成30~60度夹角。采用上述结构,高分子自润滑材料与内套2的骨架材料交替排列,能制得自润滑性能、导热性能优异和高承载力的滑动轴承。

26.优选实施例,内套2与金属基外套1之间为过盈配合连接。能使内套2与金属基外套1结合紧密。

27.本实用新型不限于以上优选实施方式,还可在本实用新型权利要求和说明书限定的精神内,进行多种形式的变换和改进,能解决同样的技术问题,并取得预期的技术效果,故不重述。本领域的普通技术人员能从本实用新型公开的内容直接或联想到的所有方案,只要在权利要求限定的精神之内,也属于本实用新型的保护范围。

技术特征:

1.一种复合滑动轴承,包括金属基外套(1),嵌入所述金属基外套(1)内的内套(2),其特征在于,所述内套(2)开设有与轴向成一定夹角的条形注塑槽(3),高分子自润滑材料层(4)填充在所述条形注塑槽(3)内。2.根据权利要求1所述的复合滑动轴承,其特征在于,所述条形注塑槽(3)的截面为外大内小的阶梯槽或梯形槽。3.根据权利要求1或2所述的复合滑动轴承,其特征在于,所述条形注塑槽(3)的宽度为4~6mm,槽与槽之间距离为槽宽度的2~2.5倍。4.根据权利要求1所述的复合滑动轴承,其特征在于,所述条形注塑槽(3)与内套(2)的轴线成30~60度夹角。5.根据权利要求1所述的复合滑动轴承,其特征在于,所述内套(2)与金属基外套(1)之间为过盈配合连接。6.根据权利要求1所述的复合滑动轴承,其特征在于,所述条形注塑槽(3)的截面为两端宽、中间窄的槽。

技术总结

一种复合滑动轴承,包括金属基外套(1),嵌入所述金属基外套(1)内的内套(2),所述内套(2)开设有与轴向成一定夹角的条形注塑槽(3),高分子自润滑材料层(4)填充在所述条形注塑槽(3)内。本实用新型提供的技术方案,复合滑动轴承具有内外两层,外层为金属基外套(1),具有较高的刚度和承载力,较好的导热性能;内套(2)为骨架材料与高分子自润滑材料交替排列的环,能根据使用需要,采用不同的材质,使复合滑动轴承具有自润滑性能良好、导热性能优异、高承载力等特点,能在中高速重载等工况下应用。能在中高速重载等工况下应用。能在中高速重载等工况下应用。

技术研发人员:龙春光 龙娜 龙平光 王轲

受保护的技术使用者:长沙精达高分子材料有限公司

技术研发日:2021.01.06

技术公布日:2021/9/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1